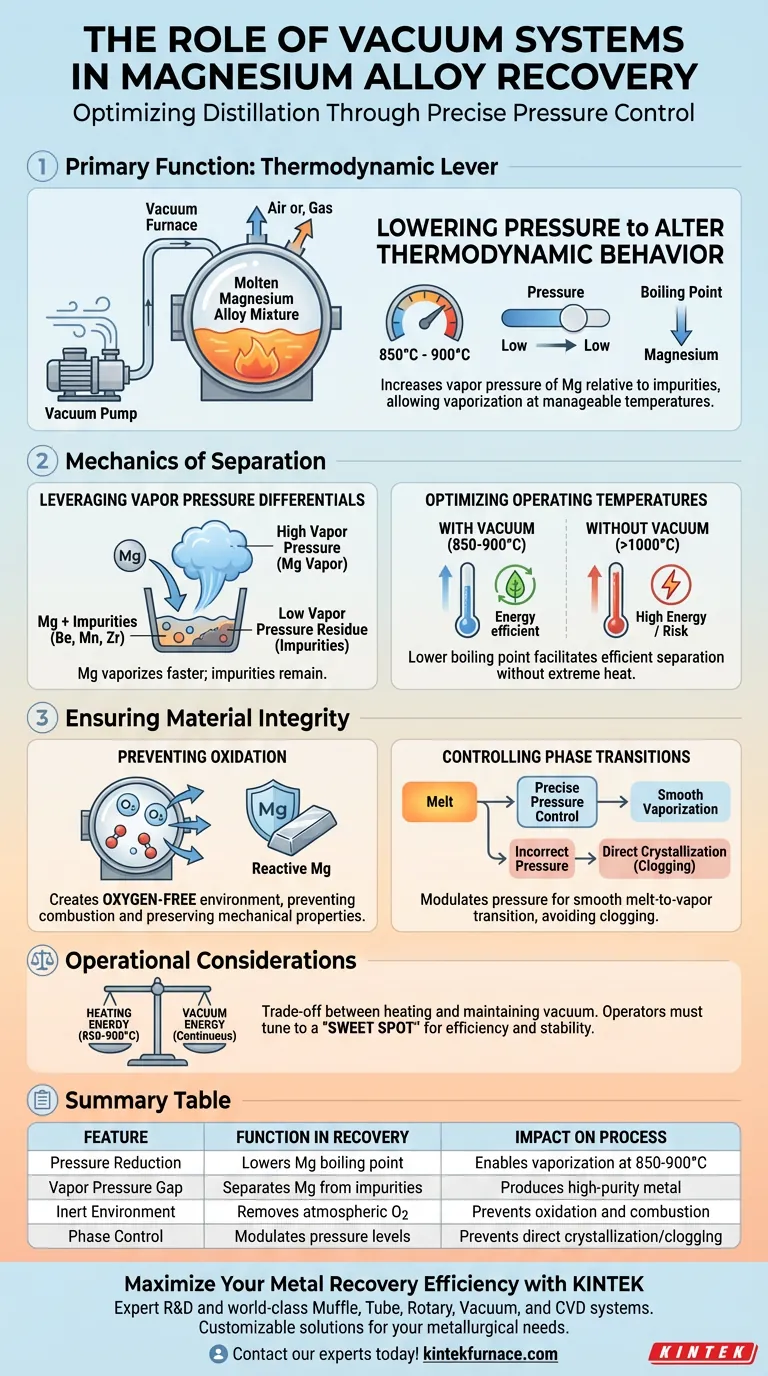

Die Hauptfunktion des Vakuumsystems bei der Rückgewinnung von Magnesium besteht darin, den Umgebungsdruck drastisch zu senken, um das thermodynamische Verhalten des Metalls zu verändern. Durch die Druckreduzierung erhöht das System den Dampfdruck von Magnesium im Verhältnis zu anderen Elementen, wodurch es bei handhabbaren Temperaturen zwischen 850 °C und 900 °C bevorzugt verdampfen kann. Dieser Mechanismus trennt Magnesium von Verunreinigungen basierend auf der Flüchtigkeit und schafft gleichzeitig eine sauerstofffreie Umgebung, um Verbrennung oder Oxidation zu verhindern.

Das Vakuumsystem fungiert als thermodynamischer Hebel, der Druckunterschiede nutzt, um Magnesium von hochschmelzenden Verunreinigungen zu trennen, die sonst schwer zu entfernen wären, und gewährleistet so eine hohe Reinheit, ohne das hochreaktive Metall zu beschädigen.

Die Mechanik der Trennung

Nutzung von Dampfdruckunterschieden

Das Kernprinzip dieses Prozesses ist der signifikante Unterschied im Dampfdruck zwischen Magnesium und Verunreinigungselementen. Unter Vakuumbedingungen weist Magnesium einen wesentlich höheren Dampfdruck auf als hochschmelzende Elemente wie Beryllium, Mangan und Zirkonium.

Dieser Unterschied bedeutet, dass Magnesium viel schneller und leichter in einen gasförmigen Zustand übergeht (verdampft) als diese Verunreinigungen. Folglich verlässt das Magnesium die Mischung als Dampf, während die Verunreinigungen als festes oder flüssiges Rückstand im Ofen verbleiben.

Optimierung der Betriebstemperaturen

Die Vakuumumgebung ermöglicht es, den Prozess effizient bei Temperaturen zwischen 850 °C und 900 °C durchzuführen. Ohne Vakuum wären für die gleiche Verdampfungsrate erheblich höhere Temperaturen erforderlich, was energieineffizient sein oder die Ausrüstung beschädigen könnte.

Durch die Senkung des Siedepunkts erleichtert das System eine effektive Metalltrennung, ohne dass eine extreme thermische Zufuhr erforderlich ist.

Gewährleistung der Materialintegrität

Verhinderung von Oxidation

Magnesium und seine Legierungen sind hochgradig chemisch aktiv und neigen bei hohen Temperaturen zu schneller Oxidation. Selbst Spuren von Sauerstoff können das Material abbauen oder Sicherheitsrisiken darstellen.

Das Vakuumsystem entfernt atmosphärische Gase, einschließlich Sauerstoff, aus der Ofenkammer. Dies schafft eine inerte Umgebung, die die Magnesiummatrix schützt und sicherstellt, dass das zurückgewonnene Metall überlegene mechanische Eigenschaften und saubere Grenzflächen behält.

Kontrolle von Phasenübergängen

Das Vakuumniveau muss sorgfältig moduliert werden, um die Zustandsänderungen von Magnesium zu steuern. Das System ist so konzipiert, dass Probleme wie die direkte Kristallisation von Magnesium aus der Schmelze vermieden werden, was auftreten kann, wenn die Bedingungen nicht richtig ausbalanciert sind.

Durch die Aufrechterhaltung spezifischer Druck- und Temperaturparameter stellt das System einen reibungslosen Übergang von der Schmelze zum Dampf sicher und ermöglicht so einen kontinuierlichen und effizienten Trennprozess.

Betriebliche Überlegungen und Kompromisse

Ausbalancieren von Vakuumniveaus

Obwohl ein Vakuum unerlässlich ist, ist ein Ultrahochvakuum nicht immer das Ziel für die Destillationseffizienz. Die primäre Referenz besagt, dass spezifische Vakuumzustände erforderlich sind, um Probleme mit der direkten Kristallisation zu vermeiden, die unter Ultrahochvakuum-Bedingungen auftreten können.

Betreiber müssen das Vakuum auf einen "Sweet Spot" einstellen, der die Verdampfungsraten maximiert, ohne unerwünschte Phasenänderungen hervorzurufen, die das System verstopfen oder Verunreinigungen einschließen könnten.

Thermomanagement vs. Druck

Es gibt einen Kompromiss zwischen der Energie, die zum Heizen des Ofens benötigt wird, und der Energie, die zur Aufrechterhaltung des Vakuums benötigt wird.

Der Betrieb bei 850-900 °C erfordert robuste Heizelemente, aber das Vakuum reduziert die thermische Belastung im Vergleich zur atmosphärischen Destillation. Das System benötigt jedoch kontinuierlich Energie, um den niedrigen Druck gegen die Entwicklung von Magnesiumdampf aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Rückgewinnung von Magnesiumlegierungen zu optimieren, müssen Sie die Fähigkeiten des Vakuumsystems mit Ihren spezifischen Reinheits- und Effizienzzielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Priorisieren Sie ein System, das eine stabile Druckregelung ermöglicht, um den Dampfdruckunterschied zwischen Magnesium und Verunreinigungen wie Eisen, Silizium und Aluminium zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass das Vakuumsystem den Druck im Fenster von 850-900 °C modulieren kann, um direkte Kristallisation zu vermeiden und eine reibungslose Verdampfung zu gewährleisten.

Durch die präzise Steuerung der Vakuumumgebung wandeln Sie die Flüchtigkeit von Magnesium von einem Nachteil in Ihr größtes Reinigungsplus um.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Magnesiumrückgewinnung | Auswirkung auf den Prozess |

|---|---|---|

| Druckreduzierung | Senkt den Siedepunkt von Magnesium | Ermöglicht Verdampfung bei 850 °C - 900 °C |

| Dampfdrucklücke | Trennt Mg von hochschmelzenden Verunreinigungen | Erzeugt hochreines zurückgewonnenes Metall |

| Inerte Umgebung | Entfernt atmosphärischen Sauerstoff | Verhindert Metallverbrennung und Oxidation |

| Phasensteuerung | Moduliert Druckniveaus | Verhindert direkte Kristallisation/Verstopfung |

Maximieren Sie Ihre Metalleffizienz mit KINTEK

Präzise Vakuumkontrolle ist der Unterschied zwischen hochreinem Magnesium und kostspieligen Oxidationsverlusten. KINTEK bietet die hochmoderne thermische Technologie, die Ihr Labor benötigt, um diese komplexen Phasenübergänge zu meistern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle für Ihre einzigartigen Destillations- und metallurgischen Anforderungen vollständig anpassbar sind.

Bereit, Ihren Magnesiumrückgewinnungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie ermöglichen Industrieöfen und Kontaktspannungsregler die Prüfung der Wärmeübertragungsleistung von Natrium-Heatpipes?

- Welche Abschreckmethoden stehen in einem Vakuumofen zur Verfügung? Härten optimieren mit Öl- oder Gasabschreckung

- Warum müssen Ge-S-Cd-Legierungstabletten in vakuumversiegelten Kapseln aufbewahrt werden? Sicherstellung der Synthese von Chalkogeniden hoher Reinheit

- Was ist Aushärtung bei der Vakuumwärmebehandlung? Entfesseln Sie Spitzenleistungen von Metallen mit Präzision

- Welche Schlüsselrolle spielt ein Labor-Vakuumtrockenschrank bei der Verarbeitung von Kathodenelektroden? Gewährleistung maximaler Batteriestabilität

- Welche Rolle spielt ein Vakuum-Glühofen bei der NCG-Synthese? Präzisionskarbonisierung für Nanomaterialien

- Welche Prozesse können in einem Vakuumofen durchgeführt werden? Entdecken Sie saubere, hochfeste thermische Prozesse

- Wie wird der Verbrauch von Thermoelementen in Hochtemperatur-Vakuumbrennöfen reduziert? Lebensdauer verlängern mit Hybridsystemen