In einem Vakuumofen sind die primären Methoden zur vollständigen Abschreckung die Ölabschreckung und die Hochdruckgasabschreckung (HPGQ). Obwohl andere spezialisierte Kühlmethoden existieren, stellen diese beiden die Kernoptionen zum Härten von Metallkomponenten nach der Vakuumwärmebehandlung dar, wobei jede Methode spezifische Vorteile bietet, die vom Material und den gewünschten EndEigenschaften abhängen.

Die zentrale Entscheidung bei der Vakuumofenabschreckung ist nicht, welche Methode universell "besser" ist, sondern welche die präzise Abkühlgeschwindigkeit liefert, die Ihre spezifische Legierung benötigt, um Härte zu erreichen, ohne unannehmbare Verformung oder Rissbildung zu verursachen.

Ein genauerer Blick auf die Abschreckmethoden

Die gewählte Methode wird durch die Härtbarkeit des Materials bestimmt – seine intrinsische Fähigkeit, beim Abkühlen eine harte martensitische Struktur zu bilden.

Hochdruckgasabschreckung (HPGQ)

Die Gasabschreckung beinhaltet das Fluten der Heizzone mit einem Hochdruck-, Hochdurchflussstrom eines inerten Gases, typischerweise Stickstoff oder Argon. Moderne Öfen können Drücke von 2 bis 20 bar oder mehr erreichen, um Wärme schnell abzuführen.

Diese Methode bietet eine außergewöhnliche Kontrolle und Gleichmäßigkeit. Da die Abkühlung weniger aggressiv ist als bei einer flüssigen Abschreckung, ist sie die bevorzugte Wahl für Materialien mit hoher Härtbarkeit, wie Werkzeugstähle, Schnellarbeitsstähle und bestimmte Edelstähle.

Das Ergebnis ist ein sauberes, helles Teil mit minimalem Risiko von Thermoschock, Verformung oder Rissbildung, wodurch eine Nachreinigung nach dem Abschrecken entfällt.

Ölabschreckung

Die Ölabschreckung ist eine aggressivere Methode. Bei diesem Prozess wird das erhitzte Werkstück mechanisch aus der Vakuumkammer in einen integrierten, abgedichteten Tank mit speziellem Abschrecköl überführt.

Diese schnelle Abkühlung ist für Stähle mit geringerer Härtbarkeit notwendig, die eine schnellere Wärmeableitungsrate benötigen, um volle Härte zu erreichen.

Obwohl effektiv, erhöht die Intensität einer Ölabschreckung das Risiko einer Teilverformung. Sie erfordert auch einen Nachbehandlungsprozess zur Entfernung von Restöl.

Andere Kühlprozesse

Obwohl nicht immer als echte "Abschreckung" zum Härten betrachtet, unterstützen Vakuumöfen auch langsamere Abkühlraten für andere thermische Prozesse.

Eine kontrollierte langsame Abkühlung kann erreicht werden, indem einfach die Heizung ausgeschaltet und das Teil im Vakuum abkühlen gelassen wird oder indem ein schwacher Strom von Inertgas eingeleitet wird. Dies wird für Prozesse wie Glühen oder Normalisieren verwendet, die darauf abzielen, das Material zu erweichen oder seine Kornstruktur zu verfeinern, nicht zu härten.

Die Kompromisse verstehen: Geschwindigkeit vs. Kontrolle

Die Wahl zwischen Gas und Öl ist eine kritische technische Entscheidung, die die Abkühlgeschwindigkeit mit der Prozesskontrolle abwägt.

Die kritische Abkühlgeschwindigkeit

Jede Legierung hat eine kritische Abkühlgeschwindigkeit – die minimale Geschwindigkeit, mit der sie abgekühlt werden muss, um ihre Mikrostruktur in harten Martensit umzuwandeln. Ist die Abkühlung zu langsam, bildet das Material stattdessen weichere Strukturen.

Materialien wie Schnellarbeitsstahl haben eine sehr niedrige kritische Abkühlgeschwindigkeit, was sie ideal für die sanftere, kontrolliertere Gasabschreckung macht. Andere Legierungen erfordern die viel schnellere Rate, die nur eine Ölabschreckung bieten kann.

Das Risiko von Verformung und Rissbildung

Je schneller die Abschreckung, desto größer ist die thermische Belastung, die auf das Bauteil ausgeübt wird. Diese Belastung kann dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt.

Die Gasabschreckung bietet die gleichmäßigste und kontrollierteste Abkühlung, wodurch diese Risiken erheblich minimiert werden. Sie ist unerlässlich für komplexe Geometrien, dünne Abschnitte oder maßkritische Teile.

Prozesssauberkeit und Einfachheit

Die Gasabschreckung ist ein außergewöhnlich sauberer Prozess. Die Teile kommen hell aus dem Ofen und sind bereit für den nächsten Schritt, ohne dass ein Waschen erforderlich ist.

Die Ölabschreckung hinterlässt naturgemäß einen Ölrückstand, der gründlich gereinigt werden muss. Dies fügt der Produktion einen zusätzlichen Schritt hinzu und erzeugt Altöl, das ordnungsgemäß entsorgt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Eigenschaften Ihres Materials und die Anforderungen der Endanwendung sind die einzigen Faktoren, die bei der Wahl einer Abschreckmethode eine Rolle spielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei minimaler Verformung für hochlegierte Stähle liegt: Die Hochdruckgasabschreckung ist die überlegene Wahl aufgrund ihrer Kontrolle, Gleichmäßigkeit und Sauberkeit.

- Wenn Ihr Hauptaugenmerk auf dem Härten von niedriglegierten Stählen liegt, die eine sehr schnelle Abkühlgeschwindigkeit erfordern: Die Ölabschreckung ist die notwendige Methode, aber Sie müssen den Prozess so gestalten, dass die inhärenten Risiken der Verformung beherrscht werden.

- Wenn Ihr Hauptaugenmerk auf Weichglühen, Spannungsarmglühen oder Normalisieren liegt: Eine kontrollierte langsame Abkühlung im Vakuum oder mit niedrigem Druck von Inertgas ist der richtige Prozess.

Letztendlich passt die erfolgreichste Wärmebehandlung das Abschreckmedium und seine Kühlleistung direkt an die spezifischen Umwandlungsbedürfnisse der Legierung an.

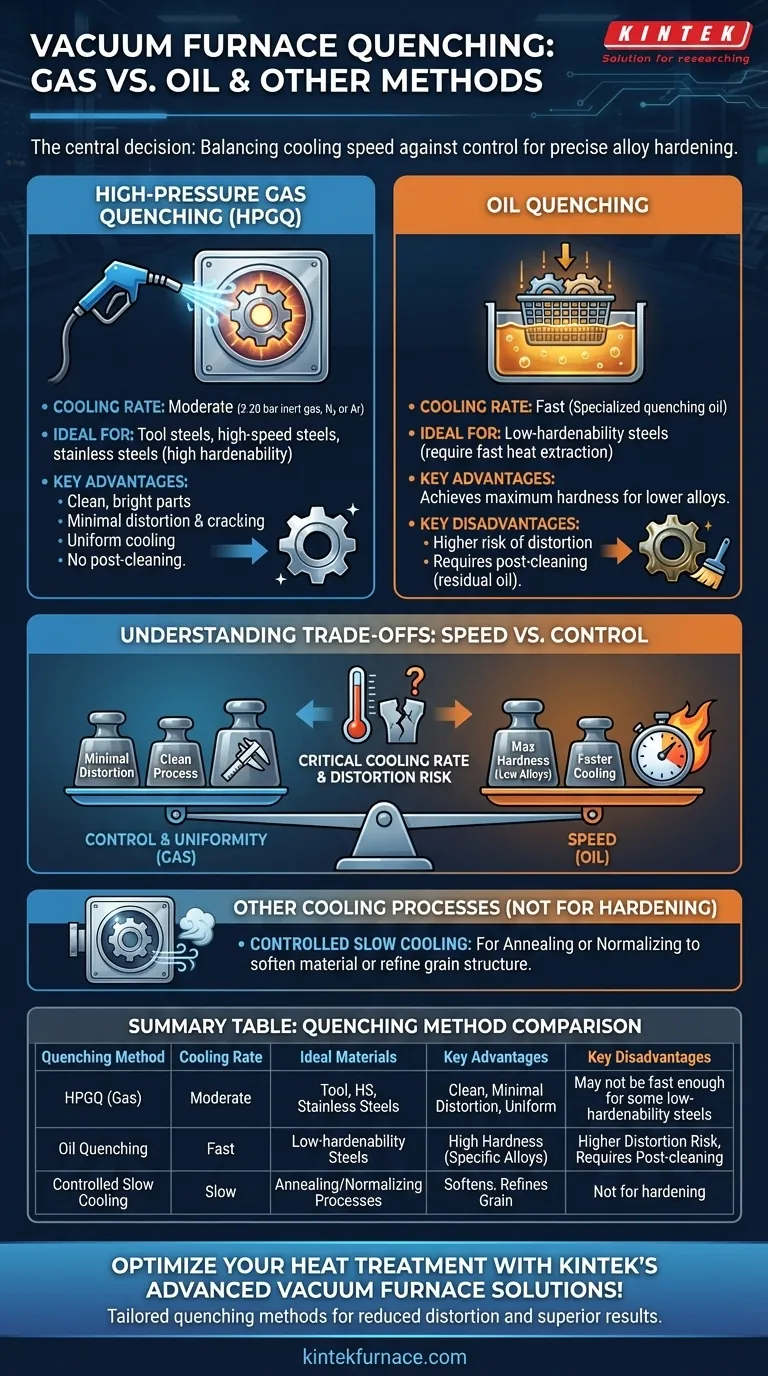

Zusammenfassungstabelle:

| Abschreckmethode | Abkühlgeschwindigkeit | Ideale Materialien | Wesentliche Vorteile | Wesentliche Nachteile |

|---|---|---|---|---|

| Hochdruckgasabschreckung (HPGQ) | Mäßig | Werkzeugstähle, Schnellarbeitsstähle, Edelstähle | Sauberer Prozess, minimale Verformung, gleichmäßige Abkühlung | Kühlt möglicherweise nicht schnell genug für Stähle mit geringer Härtbarkeit |

| Ölabschreckung | Schnell | Stähle mit geringer Härtbarkeit | Erreicht hohe Härte für bestimmte Legierungen | Höheres Verformungsrisiko, erfordert Nachreinigung |

| Kontrollierte langsame Abkühlung | Langsam | Glüh-, Normalisierprozesse | Macht Materialien weicher, verfeinert die Kornstruktur | Nicht für Härtezwecke |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher Forschungs- und Entwicklungsarbeit und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Abschreckmethoden, die Ihren einzigartigen experimentellen Anforderungen gerecht werden, die Effizienz steigern und Verformungen reduzieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Legierungsanforderungen unterstützen und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung