Kurz gesagt, ein Vakuumofen kann eine breite Palette thermischer Prozesse durchführen, darunter Härten, Glühen, Vergüten, Löten und Sintern. Seine Hauptfunktion besteht darin, Materialien in einer kontrollierten, unter atmosphärischem Druck liegenden Umgebung auf bestimmte Temperaturen zu erhitzen, was Oxidation und andere unerwünschte chemische Reaktionen, die in Gegenwart von Luft auftreten, verhindert.

Der Kernwert eines Vakuumofens liegt nicht nur in der von ihm bereitgestellten Wärme, sondern in der von ihm geschaffenen kontrollierten Umgebung. Durch das Entfernen von Luft und anderen Gasen ermöglicht er metallurgische Prozesse, die zu saubereren, festeren und reineren Komponenten führen, als dies mit herkömmlichen atmosphärischen Öfen möglich ist.

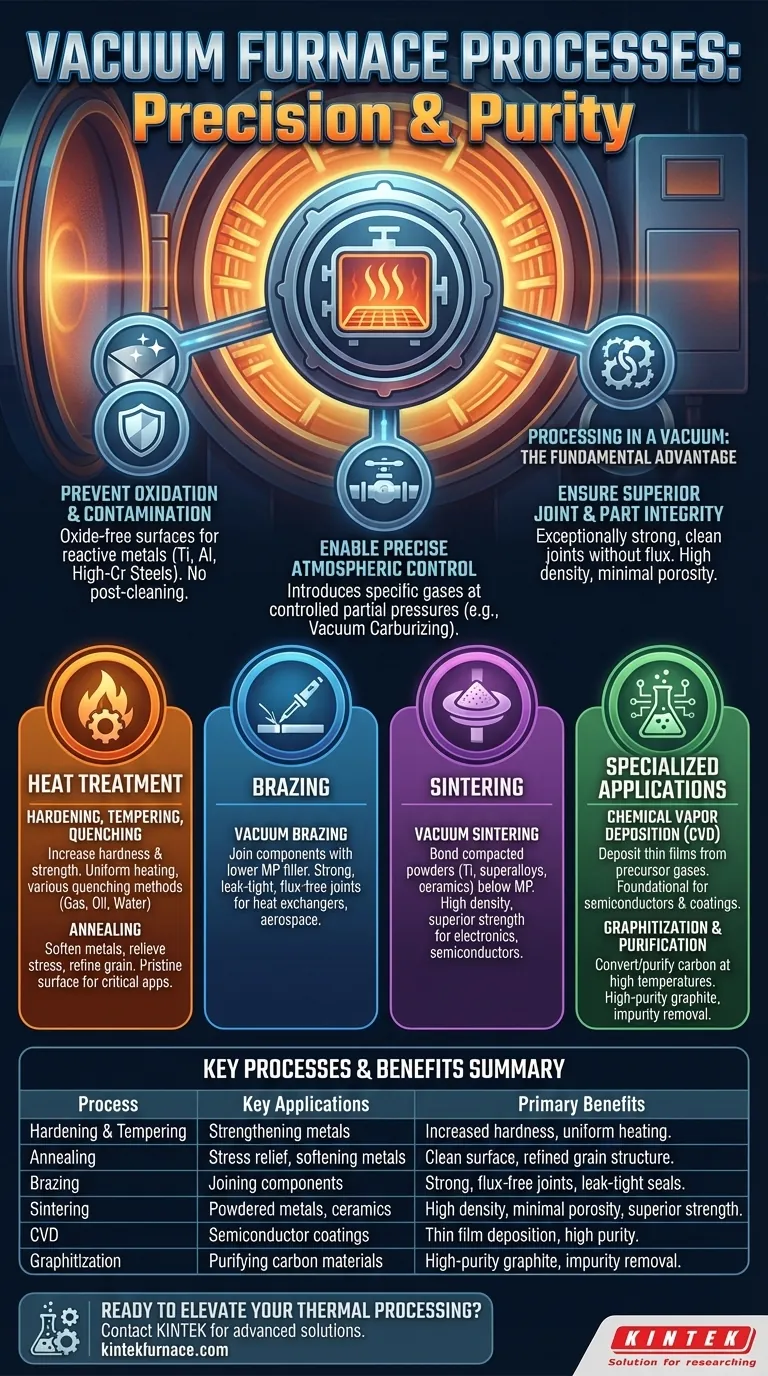

Der grundlegende Vorteil: Verarbeitung im Vakuum

Bevor die spezifischen Prozesse detailliert beschrieben werden, ist es wichtig zu verstehen, warum ein Vakuum so wirkungsvoll ist. Das Entfernen der Atmosphäre verändert die Art und Weise, wie Materialien auf Hitze reagieren, grundlegend und eröffnet erhebliche Qualitäts- und Leistungsvorteile.

Verhinderung von Oxidation und Kontamination

Die meisten Metalle, insbesondere reaktive wie Titanlegierungen, Aluminiumlegierungen und hochchromhaltige Stähle, bilden schnell eine Oxidschicht, wenn sie in Luft erhitzt werden. Eine Vakuumumgebung eliminiert den Sauerstoff und verhindert dies.

Dies stellt sicher, dass die Oberfläche des Materials sauber, glänzend und frei von Kontamination bleibt, wodurch seine inhärenten Eigenschaften erhalten bleiben und oft die Notwendigkeit einer Nachbehandlung entfällt.

Ermöglichung einer präzisen atmosphärischen Kontrolle

Ein Vakuumofen arbeitet nicht immer in einem reinen Vakuum. Er ermöglicht die präzise Einführung spezifischer Gase bei kontrollierten Partialdrücken.

Diese Technik wird verwendet, um Effekte wie die Verdampfung von Chrom von der Oberfläche eines Stahls zu steuern oder Prozesse wie das Vakuumaufkohlen durchzuführen, bei dem ein kohlenstoffreiches Gas eingeleitet wird, um die Oberfläche eines Teils zu härten.

Gewährleistung einer überlegenen Verbindungs- und Teileintegrität

Prozesse wie Löten und Sintern profitieren immens vom Vakuum. Das Löten im Vakuum erzeugt außergewöhnlich starke und saubere Verbindungen, ohne dass korrosives Flussmittel benötigt wird.

Ebenso entfernt das Sintern von Metallpulvern oder Keramiken im Vakuum eingeschlossene Gase, was zu Fertigteilen mit höherer Dichte, minimaler Porosität und überlegener mechanischer Festigkeit führt.

Erklärung der zentralen Wärmebehandlungsprozesse

Die meisten Anwendungen für Vakuumöfen fallen in mehrere Schlüsselkategorien der thermischen Verarbeitung.

Härten, Vergüten und Abschrecken

Diese Prozesse werden verwendet, um die mechanischen Eigenschaften von Metallen zu verändern, hauptsächlich um die Härte und Festigkeit zu erhöhen. Das Material wird auf eine kritische Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt).

Vakuumöfen bieten eine extrem gleichmäßige Erwärmung und können in verschiedene Abschreckmethoden integriert werden – einschließlich des Abschreckens mit Hochdruckgas, des Abschreckens in Öl oder sogar des Abschreckens in Wasser –, um präzise, reproduzierbare Ergebnisse zu erzielen.

Glühen

Das Vakuumglühen ist ein Prozess zur Erweichung von Metallen, zum Abbau von inneren Spannungen, die während der Fertigung entstanden sind, und zur Verfeinerung der Kornstruktur eines Materials.

Durch die Durchführung im Vakuum bleibt die Oberfläche des Materials makellos, was für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik von entscheidender Bedeutung ist.

Löten

Das Vakuumlöten wird verwendet, um zwei oder mehr Komponenten mithilfe eines Lötmetalls mit niedrigerem Schmelzpunkt zu verbinden.

Dieser Prozess wird für die Herstellung starker, dichter Verbindungen mit sauberer Oberfläche geschätzt. Er ist der Standard für kritische Baugruppen wie Wärmetauscher und Treibstoffsysteme in der Luft- und Raumfahrt.

Sintern

Das Vakuumsintern ist der Prozess, bei dem verdichtete Materialpulver – wie Titan, Superlegierungen oder fortschrittliche Keramiken wie Siliziumkarbid – auf knapp unter ihren Schmelzpunkt erhitzt werden.

Die Hitze und das Vakuum bewirken, dass die Partikel miteinander verschmelzen und ein festes, dichtes Objekt entsteht. Dies ist für die Herstellung von Hochleistungsteilen für die Elektronik-, Halbleiter- und Batterieindustrie unerlässlich.

Spezialisierte und fortschrittliche Anwendungen

Über die Standardwärmebehandlung hinaus ermöglicht die einzigartige Umgebung eines Vakuumofens hochspezialisierte industrielle Prozesse.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD werden Vorläufergase in den beheizten Ofen eingeleitet, wo sie reagieren und einen dünnen, festen Film auf ein Substrat abscheiden. Dies ist ein grundlegender Prozess in der Halbleiter- und Beschichtungsindustrie.

Graphitierung und Reinigung

Bei sehr hohen Temperaturen kann ein Vakuumofen verwendet werden, um kohlenstoffhaltige Materialien in hochreinen Graphit umzuwandeln oder bestehenden Graphit durch Verdampfen von Verunreinigungen zu reinigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens wird durch das zu verarbeitende Material und die Anforderungen an die Endqualität bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer oder kritischer Komponenten liegt: Das Vakuumlöten bietet überlegene Festigkeit und Sauberkeit ohne die Verwendung von korrosivem Flussmittel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochreiner Teile aus Pulvern liegt: Das Vakuumsintern ist die ideale Methode für fortschrittliche Keramiken, Superlegierungen und andere empfindliche Materialien.

- Wenn Ihr Hauptaugenmerk auf der Festigkeitssteigerung oder Spannungsentlastung reaktiver Metalle liegt: Vakuumhärten und -glühen verhindern Oberflächenoxidation und bewahren die Integrität und das Aussehen des Materials.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Oberflächenmodifikation oder Reinigung liegt: Spezialisierte Vakuumprozesse wie CVD oder Graphitierung bieten Kontrolle und Reinheit, die in offenen Systemen nicht erreichbar sind.

Letztendlich ist die Wahl eines Vakuumofens ein Bekenntnis zur Erreichung der höchstmöglichen Qualität durch die Kontrolle der Prozessumgebung auf molekularer Ebene.

Zusammenfassungstabelle:

| Prozess | Wichtigste Anwendungen | Hauptvorteile |

|---|---|---|

| Härten & Vergüten | Verfestigung von Metallen | Erhöhte Härte, gleichmäßige Erwärmung |

| Glühen | Spannungsabbau, Erweichen von Metallen | Saubere Oberfläche, verfeinerte Kornstruktur |

| Löten | Fügen von Komponenten | Starke, flussmittelfreie Verbindungen, dichte Siegel |

| Sintern | Metallpulver, Keramiken | Hohe Dichte, minimale Porosität, überlegene Festigkeit |

| CVD | Halbleiterbeschichtungen | Dünnschichtabscheidung, hohe Reinheit |

| Graphitierung | Reinigung von Kohlenstoffmaterialien | Hochreiner Graphit, Entfernung von Verunreinigungen |

Bereit, Ihre thermische Verarbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizintechnik und Elektronik zugeschnitten sind. Unser Produktportfolio – einschließlich Muffel-, Rohr-, Drehröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Tiefen-Anpassungsfähigkeiten gestützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen sauberere, stärkere Ergebnisse für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität