Im Kern ist ein Hochvakuumofen für Materialien konzipiert, die bei hohen Temperaturen atmosphärische Kontamination nicht vertragen. Dazu gehören reaktive Metalle wie Titan und Molybdän, fortschrittliche Keramiken wie Siliziumkarbid, verschiedene Metallpulver und hochreine optische Materialien wie Zinksulfid.

Die Entscheidung für die Verwendung eines Hochvakuumofens hängt weniger von einer spezifischen Liste kompatibler Materialien ab, sondern mehr vom gewünschten Ergebnis. Diese Öfen sind unerlässlich für die Verarbeitung von Materialien, die hochreaktiv sind, extreme Reinheit erfordern oder in einer sauerstofffreien Umgebung verdichtet werden müssen, um überragende strukturelle oder optische Eigenschaften zu erzielen.

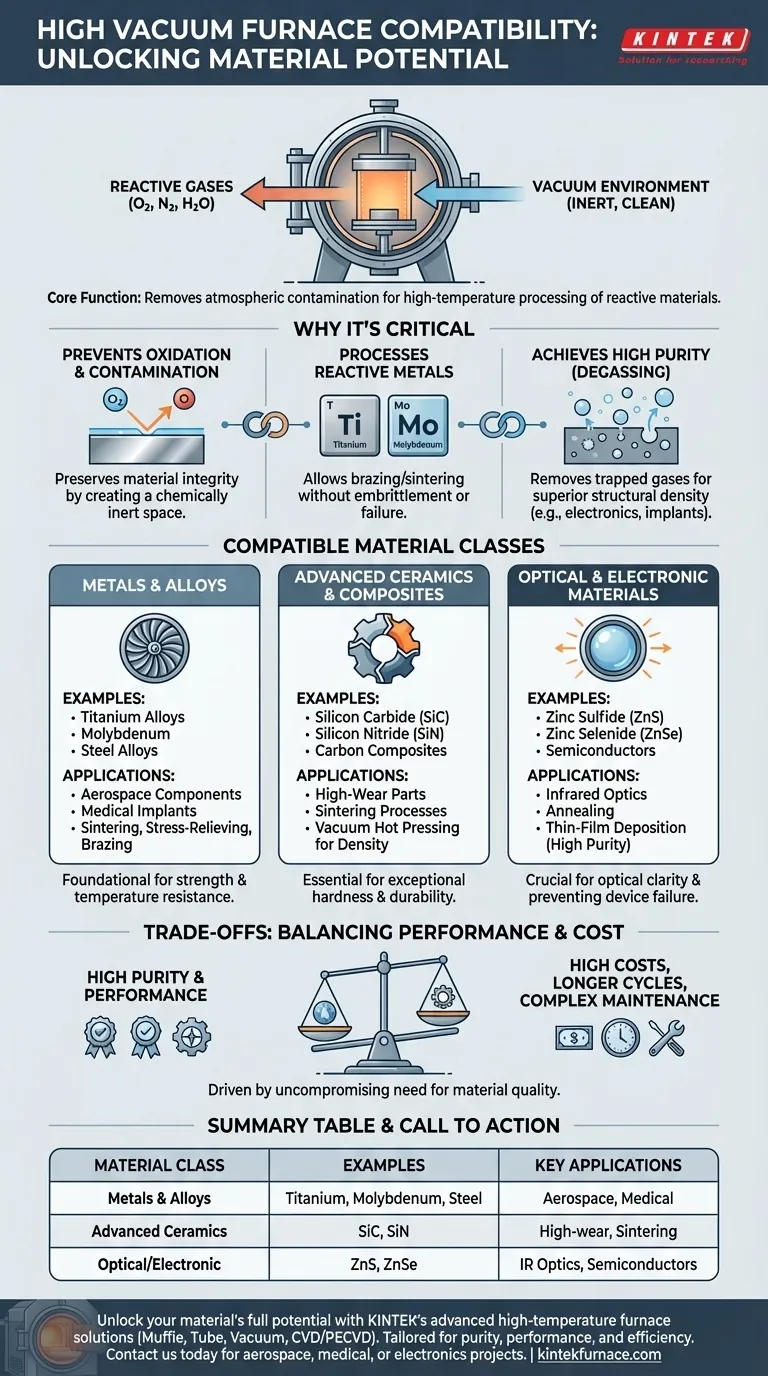

Warum eine Vakuumumgebung entscheidend ist

Das charakteristische Merkmal eines Hochvakuumofens ist das, was er entfernt: reaktive Gase. Diese kontrollierte Umgebung ist der Schlüssel zur Entfaltung des Potenzials vieler fortschrittlicher Materialien.

Verhinderung von Oxidation und Kontamination

Bei erhöhten Temperaturen reagieren die meisten Materialien bereitwillig mit Sauerstoff, Stickstoff und Wasserdampf, die in der Luft vorhanden sind. Dies führt zur Bildung von Oxiden und Nitriden, die die Festigkeit, Leitfähigkeit oder andere kritische Eigenschaften eines Materials beeinträchtigen können.

Eine Hochvakuumumgebung entfernt diese reaktiven Gase und schafft einen chemisch inerten Raum. Dies gewährleistet, dass die Integrität des Materials während des gesamten thermischen Prozesses erhalten bleibt.

Verarbeitung hochreaktiver Metalle

Metalle wie Titan (Ti) und Molybdän (Mo) sind hervorragende Kandidaten für die Vakuumverarbeitung. Sie werden wegen ihrer Festigkeit und Temperaturbeständigkeit geschätzt, sind aber auch extrem reaktiv.

Würde man diese Metalle in offener Atmosphäre erhitzen, käme es zu Versprödung und Ausfall. Der Vakuumofen ermöglicht es, sie ohne diese zerstörerische Oxidation zu löten, zu sintern oder wärmezubehandeln.

Erzielung hoher Reinheit und Entgasung

Viele Materialien enthalten eingeschlossene oder gelöste Gase aus ihrer ursprünglichen Herstellung. Beim Erhitzen können diese Gase entweichen und Hohlräume und Defekte im Endprodukt verursachen.

Das Vakuum zieht diese eingeschlossenen Gase aktiv aus dem Material heraus – ein Prozess, der als Entgasung bezeichnet wird. Dies ist entscheidend für Anwendungen in der Elektronik und bei medizinischen Implantaten, wo Materialreinheit und strukturelle Dichte von größter Bedeutung sind.

Eine Aufschlüsselung der kompatiblen Materialklassen

Hochvakuumöfen sind vielseitige Werkzeuge, die in verschiedenen Industrien eingesetzt werden. Die Kompatibilität erstreckt sich auf jedes Material, das von einer sauberen Hochtemperatur-Verarbeitungsumgebung profitiert.

Metalle und Legierungen

Häufig verarbeitete Metalle umfassen Titanlegierungen, Stahllegierungen und hochschmelzende Metalle. Dies sind grundlegende Materialien in der Luft- und Raumfahrtindustrie, wo der Ofen für Prozesse wie Sintern, Spannungsarmglühen und Löten von Turbinenschaufeln oder Strukturkomponenten eingesetzt wird.

Fortschrittliche Keramiken und Verbundwerkstoffe

Materialien wie Siliziumkarbid (SiC), Siliziumnitrid (SiN) und verschiedene Kohlenstoffverbundwerkstoffe werden in Vakuumöfen verarbeitet.

Prozesse wie Vakuum-Heißpressen und Sintern werden verwendet, um pulverförmige Keramiken zu dichten, festen Teilen mit außergewöhnlicher Härte und Haltbarkeit zu verschmelzen, die für hochverschleißfeste Anwendungen geeignet sind.

Optische und elektronische Materialien

Hochvakuum ist unerlässlich für die Herstellung von Infrarot-Optikkomponenten aus Materialien wie Zinksulfid (ZnS) und Zinkselenid (ZnSe). Die im Vakuum erreichte Reinheit gewährleistet maximale optische Klarheit.

Ebenso wird der Ofen zum Glühen und zur Dünnschichtabscheidung bei der Herstellung von Halbleitern und anderen elektronischen Komponenten verwendet, wo jede Verunreinigung zu einem Geräteausfall führen könnte.

Die Kompromisse verstehen

Obwohl leistungsfähig, bringen Hochvakuumöfen spezifische Herausforderungen mit sich, die sie für nicht jede Anwendung geeignet machen.

Hohe Ausrüstungs- und Betriebskosten

Hochvakuumsysteme sind deutlich teurer in der Anschaffung und im Betrieb als ihre atmosphärischen Gegenstücke. Die erforderlichen Pumpen, Kammern und Steuerungssysteme sind komplex und kostspielig.

Längere Prozesszyklen

Das Erreichen eines Hochvakuums erfolgt nicht sofort. Die Abpumpzeit – die Zeit, die benötigt wird, um die Kammer auf den Zieldruck zu evakuieren – kann jeden Verarbeitungszyklus erheblich verlängern und den Gesamtdurchsatz reduzieren.

Komplexe Wartungsanforderungen

Die Integrität eines Hochvakuumsystems zu erhalten, ist anspruchsvoll. Dichtungen, Dichtungsringe und Pumpen erfordern regelmäßige Inspektion und Wartung, um Lecks zu verhindern, die den gesamten Prozess beeinträchtigen würden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Luft- und Raumfahrt- oder Medizinprodukten liegt: Hochvakuum ist unerlässlich für die Verarbeitung reaktiver Legierungen wie Titan, um deren erforderliche Festigkeit und Biokompatibilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von fortschrittlichen Keramiken liegt: Ein Vakuumofen ist der Schlüssel zu Sinterprozessen, die maximale Dichte und überragende mechanische Eigenschaften erreichen.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Materialien liegt: Die inerte, saubere Umgebung eines Hochvakuumofens ist unerlässlich, um leistungshemmende Kontaminationen zu verhindern.

Letztendlich wird die Entscheidung für einen Hochvakuumofen durch einen kompromisslosen Bedarf an Materialreinheit und -leistung bestimmt.

Zusammenfassungstabelle:

| Materialklasse | Beispiele | Schlüsselanwendungen |

|---|---|---|

| Metalle und Legierungen | Titan, Molybdän, Stahllegierungen | Luft- und Raumfahrtkomponenten, medizinische Implantate |

| Fortschrittliche Keramiken | Siliziumkarbid, Siliziumnitrid | Hochverschleißteile, Sinterprozesse |

| Optische und elektronische Materialien | Zinksulfid, Zinkselenid | Infrarotoptik, Halbleiter |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboratorien maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für erhöhte Reinheit, Leistung und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte in der Luft- und Raumfahrt, Medizin oder Elektronik unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung