Spezifische Temperaturgradienten werden verwendet in Vakuumtrockenschränken, um die Geschwindigkeit der Lösungsmittelentfernung während der Herstellung von Mixed-Matrix-Membranen präzise zu steuern. Durch die Anwendung eines mehrstufigen Heizprogramms – wie z. B. einer allmählichen Erhöhung von 60 °C auf 160 °C – können Hersteller die Verdampfung von Lösungsmitteln wie N-Methylpyrrolidon (NMP) effektiv steuern, ohne die physikalische Struktur des Materials zu beeinträchtigen.

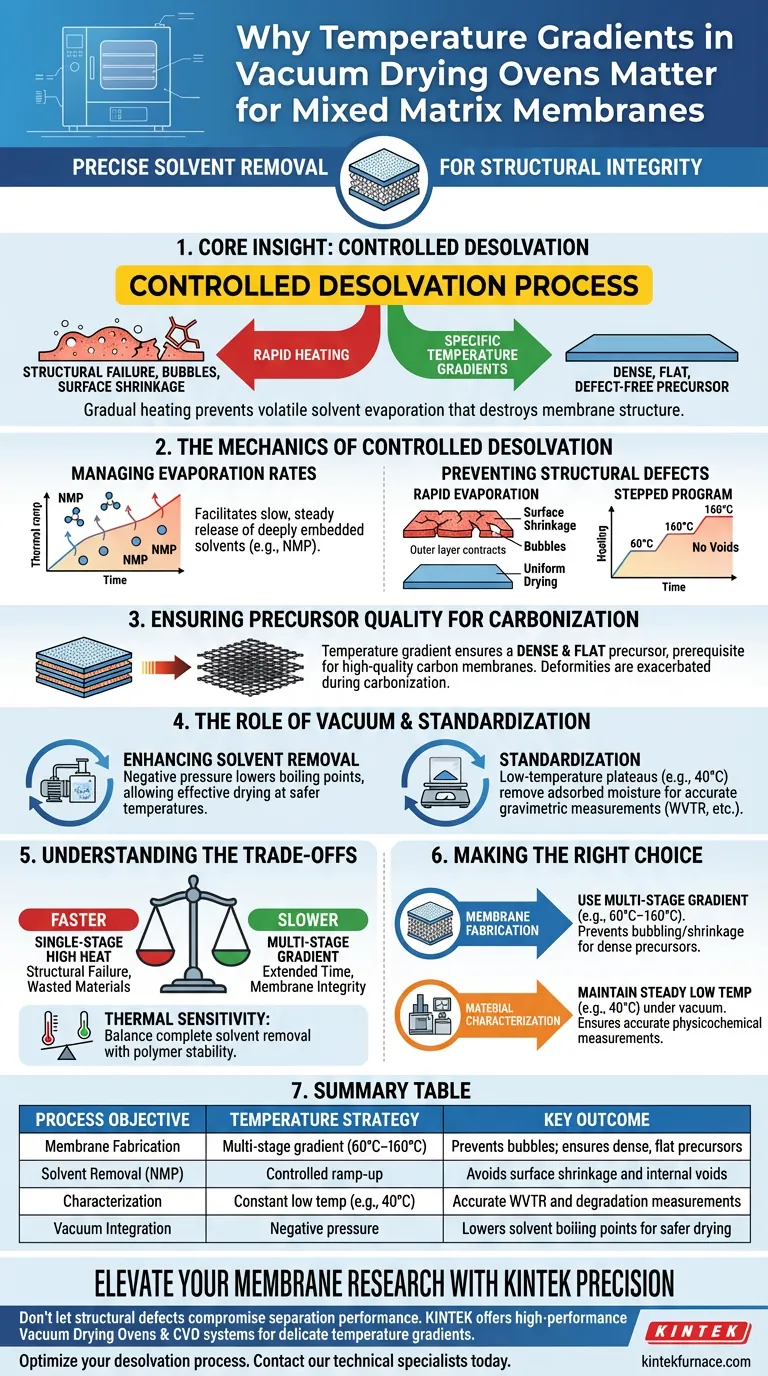

Kern Erkenntnis: Die Integrität einer Mixed-Matrix-Membran beruht auf einem kontrollierten Desolvationsprozess. Schnelles Erhitzen führt zu einer flüchtigen Verdampfung, die die Membranstruktur zerstört; spezifische Temperaturgradienten stellen sicher, dass der Vorläufer für die nachfolgende Verarbeitung dicht, flach und defektfrei bleibt.

Die Mechanik der kontrollierten Desolvation

Steuerung der Lösungsmittelverdampfungsraten

Der Hauptzweck eines Temperaturgradienten ist die Ermöglichung einer langsamen, stetigen Freisetzung von Lösungsmittelmolekülen.

Bei der Membranherstellung sind Lösungsmittel wie NMP tief in der Matrix eingebettet.

Wenn die Temperatur zu schnell erhöht wird, verdampft das Lösungsmittel heftig, was zu einem Innendruck führt, dem die empfindliche Membranstruktur nicht standhalten kann.

Verhinderung von Strukturdefekten

Ein Vakuumtrockenschrank, der ein gestuftes Temperaturprogramm verwendet, verhindert häufige physikalische Defekte.

Schnelle Verdampfung verursacht Oberflächenschrumpfung, bei der die äußere Schicht schneller trocknet und schrumpft als das Innere.

Darüber hinaus führt unkontrolliertes Erhitzen zur Bildung von Blasen, die Hohlräume in der Membran erzeugen und ihre Trennleistung dauerhaft beeinträchtigen.

Gewährleistung der Vorläuferqualität für die Karbonisierung

Erreichen von Dichte und Ebenheit

Für Mixed-Matrix-Membranen, die für die Hochtemperaturkarbonisierung bestimmt sind, ist der physikalische Zustand des Vorläufers entscheidend.

Der Temperaturgradient stellt sicher, dass die resultierende Membran sowohl dicht als auch flach ist.

Diese strukturelle Gleichmäßigkeit ist eine Voraussetzung für die Herstellung hochwertiger Kohlenstoffmembranen, da anfängliche Verformungen während der Karbonisierungsphase verschärft werden.

Die Rolle von Vakuum und Standardisierung

Verbesserung der Lösungsmittelentfernung

Während der Temperaturgradient die Rate der Entfernung steuert, senkt der Unterdruck (Vakuum) den Siedepunkt der Lösungsmittel.

Dies ermöglicht eine effektive Trocknung bei Temperaturen, die unter atmosphärischem Druck möglicherweise zu niedrig wären, um Lösungsmittel wie NMP zu entfernen.

Standardisierung für die Charakterisierung

Über die Herstellung hinaus ist das Vakuumtrocknen bei spezifischen Niedertemperaturplateaus (z. B. 40 °C) unerlässlich für die Standardisierung von Membranproben.

Dieser Prozess entfernt physikalisch adsorbierte Wasser- und Restlösungsmittel, um einen Ausgangszustand herzustellen.

Dies stellt sicher, dass nachfolgende Messungen von Eigenschaften wie Quellrate, Abbaurate und Wasserdampfdurchlässigkeitsrate (WVTR) auf genauen gravimetrischen Daten basieren.

Verständnis der Kompromisse

Prozesszeit vs. Membranintegrität

Der Hauptkompromiss bei der Verwendung von Temperaturgradienten ist die erforderliche verlängerte Prozesszeit.

Ein mehrstufiges Heizprogramm (z. B. Rampen von 60 °C auf 160 °C) dauert deutlich länger als ein einstufiges, heißes Blitz-Trocknen.

Der Versuch, diesen Prozess zu beschleunigen, führt jedoch fast unweigerlich zu strukturellem Versagen, wodurch die Zeitersparnis aufgrund verschwendeter Materialien irrelevant wird.

Thermische Empfindlichkeit

Die Bediener müssen die Notwendigkeit der vollständigen Lösungsmittelentfernung gegen die thermische Stabilität der Polymermatrix abwägen.

Eine zu hohe Endtemperatur des Gradienten kann zu Polymerabbau führen, bevor die Karbonisierung beginnt.

Umgekehrt kann ein Gradient, der bei zu niedriger Temperatur endet, Rest-NMP hinterlassen, was während des Hochtemperatur-Karbonisierungsschritts zu Defekten führt.

Die richtige Wahl für Ihr Ziel treffen

Konfigurieren Sie Ihre Vakuumtrockenschrankprotokolle, indem Sie Ihre Temperaturstrategie an Ihr spezifisches Ziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der Membranherstellung liegt: Verwenden Sie einen mehrstufigen Gradienten (z. B. 60 °C–160 °C), um Blasenbildung und Schrumpfung zu verhindern und einen flachen, dichten Vorläufer für die Karbonisierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Halten Sie eine konstante, niedrigere Temperatur (z. B. 40 °C) unter Vakuum aufrecht, um adsorbierte Feuchtigkeit zu entfernen und genaue physikalisch-chemische Messungen zu gewährleisten.

Erfolg bei der Herstellung von Mixed-Matrix-Membranen wird nicht dadurch definiert, wie schnell Sie das Material trocknen, sondern wie präzise Sie seine Verdichtung steuern.

Zusammenfassungstabelle:

| Prozessziel | Temperaturstrategie | Wichtigstes Ergebnis |

|---|---|---|

| Membranherstellung | Mehrstufiger Gradient (60 °C–160 °C) | Verhindert Blasen; sorgt für dichte, flache Vorläufer |

| Lösungsmittelentfernung (NMP) | Kontrollierte Rampe | Vermeidet Oberflächenschrumpfung und innere Hohlräume |

| Charakterisierung | Konstante niedrige Temperatur (z. B. 40 °C) | Genaue WVTR- und Degradationsmessungen |

| Vakuumintegration | Unterdruck | Senkt Lösungsmittel-Siedepunkte für sichereres Trocknen |

Verbessern Sie Ihre Membranforschung mit KINTEK Präzision

Lassen Sie nicht zu, dass strukturelle Defekte Ihre Trennleistung beeinträchtigen. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Vakuumtrockenschränke und CVD-Systeme, die für die Handhabung der empfindlichen Temperaturgradienten ausgelegt sind, die für die Herstellung von Mixed-Matrix-Membranen erforderlich sind. Ob Sie einen Standard-Laborofen oder ein anpassbares Hochtemperatursystem für die Karbonisierung benötigen, unsere Ausrüstung gewährleistet die Dichte und Ebenheit, die Ihre Vorläufer erfordern.

Bereit, Ihren Desolvationsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte thermische Lösung für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Cascade Promotion of Gas Separation Performances in CMS Membranes: MOFs With Functional Groups and Loaded Noble Metals. DOI: 10.1002/advs.202503471

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Behandlung von Katalysatoren und Elektroden? Sicherstellung der Materialintegrität

- Wie wird das Vakuum in einem Vakuumofen erzeugt? Meistern Sie den Prozess für überragende metallurgische Ergebnisse

- Was ist die typische Lebensdauer eines Vakuumofenkühlers? Verlängern Sie diese mit der richtigen Pflege auf über 15 Jahre

- Was sind die Hauptvorteile von Vakuumglühöfen? Überlegene Qualität, Präzision und Sicherheit

- Was sind die typischen Schritte beim Vakuumsintern? Beherrschung der Herstellung hochreiner, dichter Materialien

- Was ist das grundlegende Funktionsprinzip eines Vakuumofens? Erleben Sie reine, kontrollierte Wärmebehandlung

- Welche Vorteile bietet das Vakuumlöten für Energieerzeugungsanlagen? Erreichen Sie saubere, starke und zuverlässige Verbindungen

- Was sind die Hauptanwendungen von Hochtemperatur-Vakuumöfen bei der Materialsynthese und -herstellung? Schöpfen Sie Reinheit und Präzision aus