Im Kern basiert ein Vakuumofen auf einem einfachen, aber leistungsstarken Prinzip: Er entfernt zunächst die Atmosphäre aus einer abgedichteten Kammer und führt dann Wärme zu. Durch die Erzeugung eines hochwertigen Vakuums eliminiert der Ofen Luft und andere reaktive Gase. Dies ermöglicht es, Materialien wie Metalle und Keramiken auf extreme Temperaturen zu erhitzen, ohne das Risiko unerwünschter chemischer Reaktionen wie Oxidation oder Kontamination, wodurch ein reines und hochwertiges Ergebnis gewährleistet wird.

Der grundlegende Zweck eines Vakuumofens ist nicht nur das Erhitzen von Materialien, sondern die Schaffung einer ultrakontrollierten Umgebung. Durch das Entfernen der in der Luft vorhandenen reaktiven Gase ermöglicht er Wärmebehandlungsprozesse, die sonst unmöglich wären, und gewährleistet so die Reinheit und strukturelle Integrität des Endmaterials.

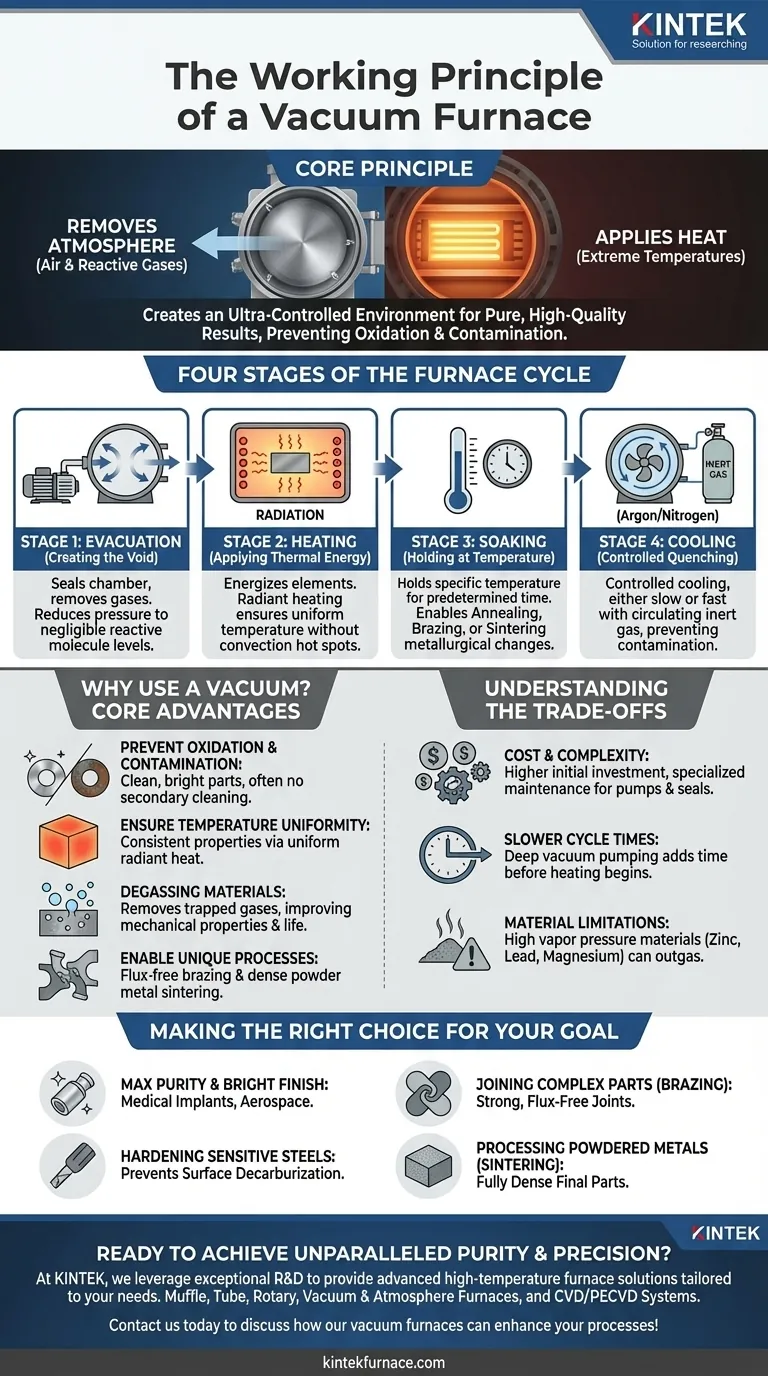

Die vier Stufen eines Vakuumofenzyklus

Der Betrieb eines Vakuumofens ist keine einzelne Handlung, sondern ein präziser, vierstufiger Prozess. Das Verständnis dieses Zyklus ist der Schlüssel zum Verständnis seiner Möglichkeiten.

Stufe 1: Evakuierung (Schaffung des Vakuums)

Der Prozess beginnt mit dem Abdichten der Ofenkammer und dem Aktivieren eines Vakuumsystems. Dieses System, das typischerweise eine oder mehrere Pumpen umfasst, entfernt Luft und alle anderen Gase aus der Kammer.

Ziel ist es, den Innendruck auf ein Niveau zu reduzieren, bei dem die Konzentration reaktiver Moleküle (wie Sauerstoff und Wasserdampf) vernachlässigbar ist. Dieser Schritt verhindert Oberflächenreaktionen am Werkstück.

Stufe 2: Heizen (Zuführung von Wärmeenergie)

Sobald das Zielvakuum erreicht ist, werden die Heizelemente eingeschaltet. Diese Elemente, oft aus Graphit oder einem hochschmelzenden Metall gefertigt, übertragen die Wärme in erster Linie durch Strahlung auf das Material.

Da keine Luft vorhanden ist, die Wärme durch Konvektion übertragen könnte, kann die Strahlungsheizung im Vakuum außergewöhnlich gleichmäßig sein. Dies verhindert Hotspots und gewährleistet, dass das gesamte Werkstück die Zieltemperatur gleichmäßig erreicht.

Stufe 3: Halten (Halten bei Temperatur)

Das Material wird für eine vorgegebene Zeitspanne bei der spezifischen Zieltemperatur gehalten. In dieser „Haltephase“ findet der eigentliche metallurgische Prozess – wie Glühen, Löten oder Sintern – statt.

Das Temperaturkontrollsystem ist in dieser Phase entscheidend, da es die Wärme mit extremer Präzision aufrechterhält, um sicherzustellen, dass die gewünschten Veränderungen in der Mikrostruktur des Materials vollständig erreicht werden.

Stufe 4: Abkühlen (Kontrolliertes Abschrecken)

Nach Abschluss der Haltephase muss das Material kontrolliert abgekühlt werden. Dies kann langsam erfolgen, indem einfach die Heizelemente ausgeschaltet werden und der Ofen unter Vakuum natürlich abkühlt.

Für eine schnellere Abkühlung (Abschrecken) kann ein Inertgas wie Argon oder Stickstoff in die Kammer zurückgeführt und mit einem Ventilator zirkuliert werden, wodurch die Wärme schnell entfernt wird, ohne eine Kontamination zu verursachen.

Warum Vakuum? Die Hauptvorteile

Die Komplexität eines Vakuumofens wird durch die einzigartigen Vorteile gerechtfertigt, die er gegenüber herkömmlichen Atmosphärenöfen bietet.

Verhinderung von Oxidation und Kontamination

Dies ist der Hauptgrund für die Verwendung eines Vakuumofens. Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff, was zu Zunderbildung und einer ruinierten Oberflächengüte führt. Ein Vakuum eliminiert diese Bedrohung, was zu sauberen, hellen Teilen führt, die oft keine sekundäre Reinigung erfordern.

Gewährleistung der Temperaturgleichmäßigkeit

Im Vakuum ist die dominierende Art der Wärmeübertragung die Strahlung. Ein gut konstruierter Ofen liefert gleichmäßige Strahlungswärme an alle Oberflächen des Teils und gewährleistet so konsistente Eigenschaften im gesamten Material. Dies ist in Atmosphärenöfen, wo Konvektionsströme zu ungleichmäßigem Erhitzen führen können, schwer zu erreichen.

Entgasen von Materialien

Das Erhitzen eines Materials im Vakuum hat den zusätzlichen Vorteil, eingeschlossene Gase (wie Wasserstoff und Sauerstoff) aus dem Material selbst zu ziehen. Dieser Entgasungsprozess kann die mechanischen Eigenschaften, die Dichte und die Ermüdungslebensdauer des Endprodukts erheblich verbessern.

Ermöglichung einzigartiger Prozesse

Bestimmte fortschrittliche Prozesse sind nur im Vakuum möglich. Zum Beispiel ermöglicht das Vakuumlöten das Fügen komplexer Baugruppen mit außergewöhnlich starken und sauberen Verbindungen ohne die Notwendigkeit korrosiver Flussmittel. Ebenso ist das Sintern von Pulvermetallen im Vakuum unerlässlich, um dichte, hochreine Teile herzustellen.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen nicht die Lösung für jede Heizungsanwendung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Kosten und Komplexität

Vakuumöfen sind im Kauf und Betrieb deutlich teurer als ihre atmosphärischen Gegenstücke. Die Vakuumpumpen, Kammerdichtungen und komplexen Steuerungssysteme erfordern spezielle Wartung und eine höhere Anfangsinvestition.

Längere Zykluszeiten

Die Notwendigkeit, die Kammer vor dem Erhitzen auf ein tiefes Vakuumniveau abzupumpen, kann die gesamte Prozesszykluszeit erheblich verlängern. Obwohl moderne Pumpen schnell sind, ist dieser Evakuierungsschritt ein fester Bestandteil des Arbeitsablaufs.

Materialbeschränkungen

Einige Materialien sind nicht für die Vakuumverarbeitung geeignet. Materialien mit hohem Dampfdruck, wie Zink, Blei oder Magnesium, können bei hohen Temperaturen unter Vakuum "ausgasen" oder verdampfen. Dies zerstört nicht nur das Teil, sondern kontaminiert auch das Innere des Ofens.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Vakuumofens hängt ausschließlich vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und einer glänzenden Oberfläche liegt (z. B. medizinische Implantate, Luft- und Raumfahrtkomponenten): Die Fähigkeit des Vakuums, jegliche Oberflächenoxidation zu verhindern, ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Teile (Löten) liegt: Ein Vakuumofen bietet die ideale saubere Umgebung, damit die Lötlegierungen frei fließen und starke, flussmittelfreie Verbindungen bilden können.

- Wenn Ihr Hauptaugenmerk auf dem Härten oder Behandeln empfindlicher Werkzeugstähle liegt: Ein Vakuum verhindert die Oberflächenentkohlung, ein häufiger Defekt in Atmosphärenöfen, der die Stahloberfläche aufweicht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvermetallen (Sintern) liegt: Das Vakuum ist unerlässlich, um Bindemittel zu entfernen und Oxidation zu verhindern, wodurch ein starkes, vollständig dichtes Endteil entsteht.

Letztendlich ist ein Vakuumofen ein Präzisionswerkzeug, das Ihnen die ultimative Kontrolle über die thermische Verarbeitungsumgebung bietet.

Zusammenfassungstabelle:

| Phase | Beschreibung | Schlüsselprozess |

|---|---|---|

| Evakuierung | Entfernt Luft und Gase aus der abgedichteten Kammer, um ein Vakuum zu erzeugen. | Verhindert Oberflächenreaktionen wie Oxidation. |

| Heizen | Führt Wärmeenergie über Strahlung für eine gleichmäßige Temperaturverteilung zu. | Gewährleistet eine konstante Erwärmung ohne Hotspots. |

| Halten | Hält das Material bei Zieltemperatur für metallurgische Veränderungen. | Ermöglicht Glühen, Löten oder Sintern. |

| Abkühlen | Kühlt Material langsam oder schnell mit Inertgas unter kontrollierten Bedingungen ab. | Erhält die Reinheit und verhindert Kontamination. |

Bereit für beispiellose Reinheit und Präzision in Ihrem Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Prozesse verbessern und überlegene Ergebnisse für Ihre Materialien liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen