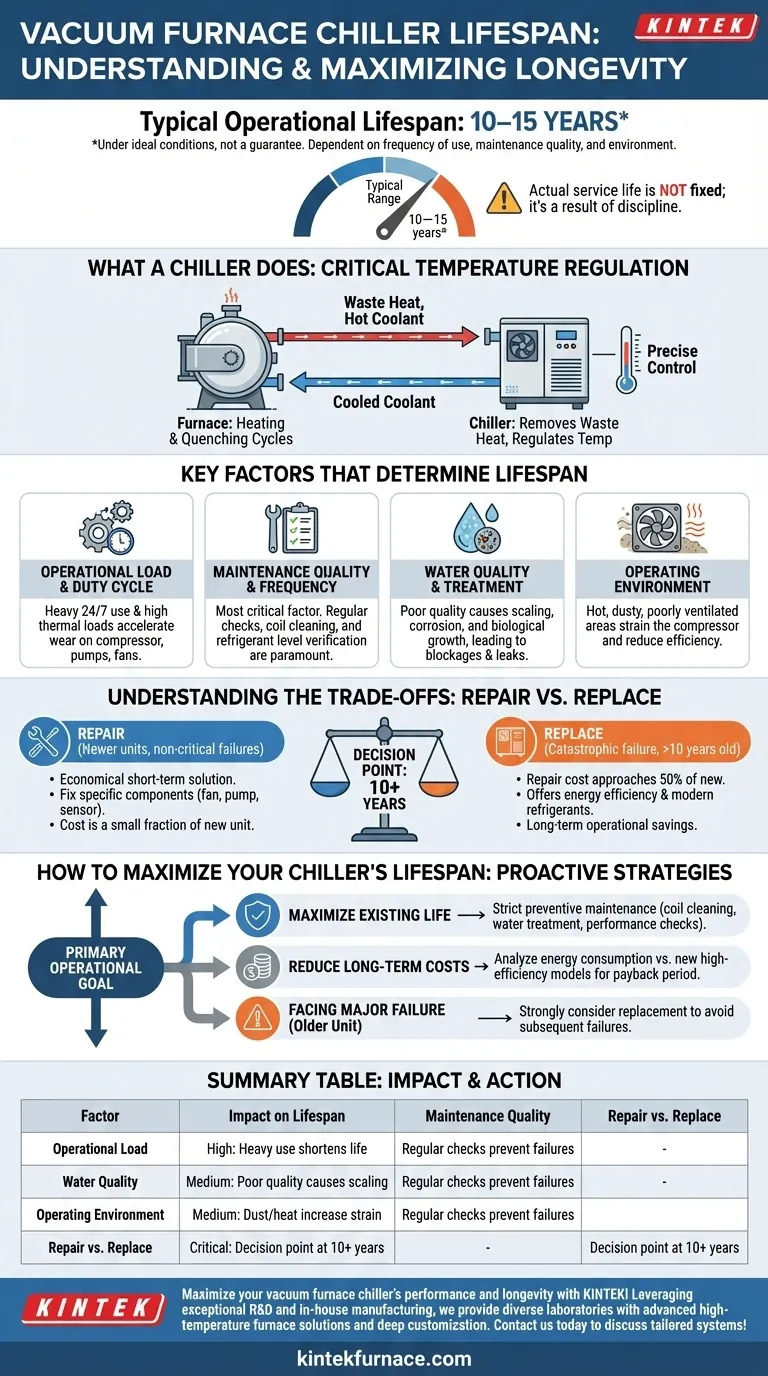

Unter idealen Bedingungen beträgt die typische Betriebsdauer eines Vakuumofenkühlers 10 bis 15 Jahre. Diese Spanne ist jedoch keine Garantie. Die tatsächlich erzielte Lebensdauer hängt direkt von Faktoren wie der Häufigkeit der Nutzung, der Qualität Ihres Wartungsprogramms und der spezifischen Betriebsumgebung ab.

Die Frage ist nicht nur, wie lange ein Kühler hält, sondern welche Maßnahmen Sie ergreifen können, um seine Lebensdauer zu maximieren. Langlebigkeit ist kein fester Besitzstand; sie ist das direkte Ergebnis von Betriebsdisziplin und proaktiver Wartung.

Was ein Vakuumofen-Kühler leistet

Die Rolle der Temperaturregulierung

Ein Vakuumofen-Kühler ist ein kritisches Unterstützungssystem, das Abwärme abführt. Seine Hauptfunktion besteht darin, die Temperatur des Ofens während der Aufheiz- und der schnellen Abkühlzyklen (Abschrecken) zu regulieren.

Wie er funktioniert

Der Kühler zirkuliert ein Kühlmittel – typischerweise Wasser oder ein Wasser-Glykol-Gemisch – durch ein geschlossenes System, das mit dem Ofen verbunden ist. Diese Flüssigkeit nimmt Wärme von den Ofenkomponenten auf und transportiert sie zurück zum Kühler, wo sie an die Umgebungsluft abgegeben wird, wodurch eine Überhitzung des Ofens verhindert wird.

Die Schlüsselfaktoren, die die Lebensdauer bestimmen

Obwohl 10 bis 15 Jahre der Maßstab sind, können mehrere Variablen die Lebensdauer eines Kühlers erheblich verkürzen oder verlängern.

Betriebslast und Einschaltdauer

Ein Kühler, der einen Ofen unterstützt, der 24 Stunden am Tag unter hoher thermischer Last läuft, wird eine stärkere Abnutzung seines Kompressors, seiner Pumpen und Lüfter aufweisen als ein Gerät, das nur im Einschichtbetrieb verwendet wird. Eine höhere Auslastung beschleunigt die Alterung aller mechanischen Komponenten.

Wartungsqualität und -häufigkeit

Dies ist der kritischste Faktor, den Sie kontrollieren können. Ein disziplinierter präventiver Wartungsplan, der die regelmäßige Inspektion der Kältemittelstände, die Reinigung der Kondensatorspulen und die Überprüfung der elektrischen Verbindungen umfasst, ist von größter Bedeutung.

Wasserqualität und -aufbereitung

Das Kühlmittel selbst kann eine Fehlerquelle sein. Schlechte Wasserqualität kann zu Kesselsteinbildung, Korrosion oder biologischem Wachstum in den Wärmetauschern und Rohrleitungen führen. Dieser Aufbau isoliert das System, zwingt den Kühler, härter zu arbeiten, und verursacht schließlich Verstopfungen oder Lecks.

Die Betriebsumgebung

Ein Kühler, der in einer heißen, staubigen oder schlecht belüfteten Anlage aufgestellt ist, muss härter arbeiten, um Wärme abzugeben. Verstopfte Luftfilter und Kondensatorspulen durch Schmutz in der Luft reduzieren die Effizienz und belasten den Kompressor, das Herzstück des Systems, stärker.

Die Abwägungen verstehen: Reparatur vs. Ersatz

Wenn sich ein Kühler dem Ende seiner erwarteten Lebensdauer nähert, stehen Sie unweigerlich vor der Entscheidung, ob Sie eine größere Reparatur finanzieren oder in einen kompletten Austausch investieren sollen.

Das Argument für die Reparatur

Die Reparatur eines Kühlers ist oft die richtige Wahl für neuere Geräte oder wenn der Ausfall auf eine nicht kritische, leicht austauschbare Komponente wie einen Lüftermotor, eine Pumpe oder einen Sensor beschränkt ist. Wenn die Reparaturkosten nur einen kleinen Bruchteil des Preises eines Neugeräts ausmachen, ist dies in der Regel die wirtschaftlichste kurzfristige Lösung.

Das Argument für den Ersatz

Der Ersatz wird zur logischen Wahl, wenn ein katastrophaler Ausfall, wie ein festsitzender Kompressor, bei einem Gerät auftritt, das über 10 Jahre alt ist. Die Kosten für eine solche Reparatur können oft 50 % oder mehr eines Neugeräts erreichen. Darüber hinaus bieten neuere Kühler erhebliche Vorteile bei der Energieeffizienz und verwenden möglicherweise moderne, umweltfreundliche Kältemittel, was langfristig Betriebskosten spart.

So maximieren Sie die Lebensdauer Ihres Kühlers

Ihr Ansatz sollte von Ihrem primären betrieblichen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer eines vorhandenen Geräts liegt: Implementieren Sie einen strengen präventiven Wartungsplan, der sich auf die Reinigung der Spulen, die Wasseraufbereitung und regelmäßige Funktionsprüfungen konzentriert.

- Wenn Ihr Hauptaugenmerk auf der Senkung der langfristigen Betriebskosten liegt: Analysieren Sie den Energieverbrauch Ihres alternden Kühlers im Vergleich zu einem neuen, hocheffizienten Modell, um festzustellen, wann sich die Amortisationszeit für einen Ersatz lohnt.

- Wenn Sie bei einem älteren Gerät einen größeren Komponentenausfall erleiden: Ziehen Sie dringend einen Austausch in Betracht, da das Risiko nachfolgender Ausfälle anderer alternder Komponenten hoch ist.

Proaktives Management, nicht passiver Betrieb, ist der Schlüssel, um den größten Wert und die längste Lebensdauer aus Ihrer kritischen Ofenausrüstung herauszuholen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer |

|---|---|

| Wartungsqualität | Hoch: Regelmäßige Überprüfungen verhindern Ausfälle |

| Betriebslast | Hoch: Hohe Nutzung verkürzt die Lebensdauer |

| Wasserqualität | Mittel: Schlechte Qualität verursacht Kesselstein/Korrosion |

| Betriebsumgebung | Mittel: Staub/Hitze erhöhen die Belastung |

| Reparatur vs. Ersatz | Kritisch: Entscheidungspunkt bei über 10 Jahren |

Maximieren Sie die Leistung und Langlebigkeit Ihres Vakuumofenkühlers mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Kühler- und Ofensysteme die Effizienz und Zuverlässigkeit Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Labor-Muffelofen mit Bodenanhebung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen