Ein Labor-Vakuumtrockenschrank funktioniert, indem er eine Umgebung mit niedrigem Druck erzeugt, die den Siedepunkt von Lösungsmitteln erheblich senkt. Dies ermöglicht die schnelle und tiefgreifende Entfernung von Restlösungsmitteln – wie Methanol, Wasser oder gemischten Alkoholen – aus den Poren von Materialien, ohne diese schädlich hohen Temperaturen auszusetzen.

Der Kernwert der Vakuumtrocknung liegt in ihrer Fähigkeit, Wärme von der Verdampfung zu entkoppeln. Durch das Trocknen von Materialien bei niedrigeren Temperaturen unter Vakuum bewahren Sie die chemische Stabilität von Bindemitteln und die strukturelle Integrität empfindlicher poröser Vorläufer und gewährleisten eine genaue Leistung in nachgelagerten elektrochemischen Anwendungen.

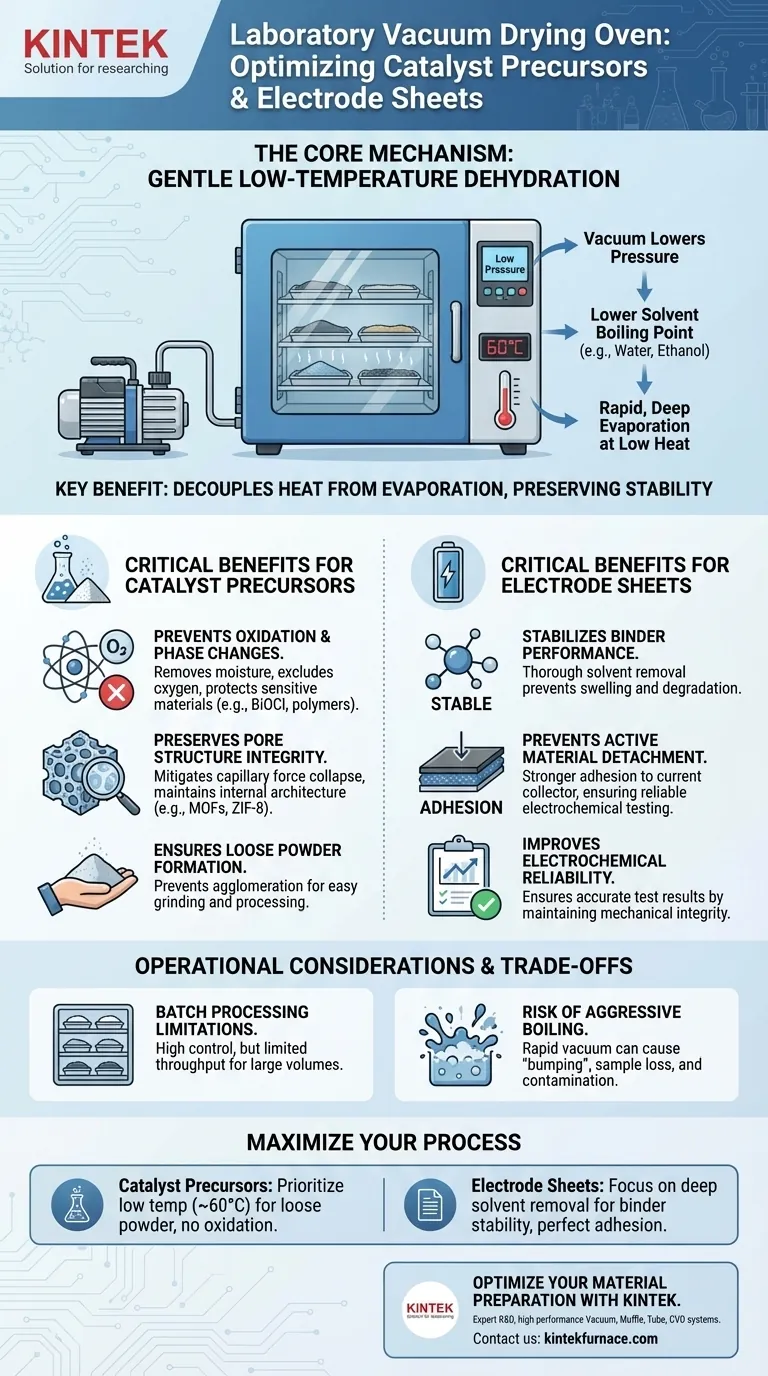

Der Mechanismus: Niedertemperatur-Dehydratisierung

Senkung des Siedepunkts

Der grundlegende Vorteil dieser Ausrüstung ist die Manipulation des atmosphärischen Drucks. Durch die Reduzierung des Drucks in der Kammer wird der Siedepunkt von Lösungsmitteln gesenkt.

Schonende Wärmebehandlung

Dies ermöglicht es hartnäckigen Lösungsmitteln wie Wasser und Ethanol, effizient bei Temperaturen von nur 60 °C oder 70 °C zu verdampfen. Dies ist entscheidend für Materialien, die sich bei normalen Siedetemperaturen (über 100 °C) zersetzen, oxidieren oder unerwünschte Phasenänderungen erfahren könnten.

Entscheidende Vorteile für Katalysatorvorläufer

Verhinderung von Oxidation und Phasenänderungen

Viele Katalysatorvorläufer, wie Bi2SiO5, BiOCl und verschiedene Polymere, sind empfindlich gegenüber Hitze und Sauerstoff. Vakuumtrocknung entfernt Feuchtigkeit und schließt gleichzeitig Sauerstoff aus.

Dies verhindert die Oxidation des Materials und vermeidet thermisch induzierte Phasenübergänge, die die beabsichtigten Eigenschaften des Katalysators vor der Kalzinierung oder dem Sintern verändern könnten.

Erhaltung der Integrität der Porenstruktur

Bei porösen Materialien wie metallorganischen Gerüsten (z. B. ZIF-8) oder Kohlenstoff-Molekularsieb-Vorläufern besteht ein erhebliches Risiko des Strukturkollapses während der Trocknung.

Eine schnelle Hochtemperaturtrocknung kann dazu führen, dass Kapillarkräfte empfindliche Poren kollabieren lassen. Die Vakuumtrocknung mildert dies und stellt sicher, dass die innere Porenarchitektur für die anschließende Oberflächennutzung intakt bleibt.

Gewährleistung der Bildung von losem Pulver

Das Trocknen nasser Niederschläge führt oft zu harten Agglomeraten, die schwer zu verarbeiten sind. Die Vakuumtrocknung hilft, die Vorläufer in einem lockeren, pulverförmigen Zustand zu halten.

Durch die Verhinderung starker Agglomeration während der Lösungsmittelentfernungsphase bleibt das Material leicht zu mahlen und zu verarbeiten, was eine bessere Fließfähigkeit für nachfolgende Schritte wie die Kalzinierung gewährleistet.

Entscheidende Vorteile für Elektrodenbleche

Stabilisierung der Binderleistung

Bei der Elektrodenherstellung ist die Wechselwirkung zwischen dem aktiven Material und dem Bindemittel entscheidend. Die Vakuumtrocknung entfernt Lösungsmittel gründlich aus der Beschichtung.

Dies gewährleistet die langfristige Stabilität des Bindemittels und verhindert, dass es aufgrund eingeschlossener Lösungsmittelreste aufquillt oder sich zersetzt.

Verhinderung der Ablösung des aktiven Materials

Restlösungsmittel in den Elektrodenporen können die Haftung des aktiven Materials am Stromkollektor schwächen.

Durch die Beseitigung dieser Rückstände verhindert der Vakuumtrockenschrank die Ablösung aktiver Materialien. Dies korreliert direkt mit der Zuverlässigkeit und Genauigkeit der Ergebnisse elektrochemischer Tests, da die Elektrodenstruktur mechanisch stabil bleibt.

Betriebliche Überlegungen und Kompromisse

Einschränkungen bei der Chargenverarbeitung

Im Gegensatz zu Bandtrocknungssystemen sind Labor-Vakuumtrockenschränke in der Regel Chargengeräte. Dies bietet eine hohe Kontrolle über spezifische Variablen, kann jedoch den Durchsatz für größere Probenmengen im Vergleich zu kontinuierlichen industriellen Methoden einschränken.

Risiko des aggressiven Siedens

Obwohl ein niedriger Druck das Trocknen erleichtert, kann das zu schnelle Anlegen eines Vakuums an eine sehr feuchte Probe zu "Sieden" oder heftigem Kochen führen. Dies kann das Material in der Kammer verspritzen, was zu Probenverlust oder Kreuzkontamination führen kann, wenn der Druck nicht allmählich reduziert wird.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Vakuumtrocknungsprozesses zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Katalysatorvorläufern liegt: Priorisieren Sie niedrige Temperaturen (z. B. 60 °C), um Oxidation zu verhindern und sicherzustellen, dass das Pulver locker bleibt und leicht zu mahlen ist.

- Wenn Ihr Hauptaugenmerk auf Elektrodenblechen liegt: Konzentrieren Sie sich auf die Gründlichkeit der Lösungsmittelentfernung, um die Stabilität des Bindemittels zu gewährleisten und die Ablösung des aktiven Materials während der Tests zu verhindern.

Erfolg bei der Materialvorbereitung beruht nicht nur auf der Entfernung von Feuchtigkeit, sondern auf deren Entfernung, ohne die grundlegende Architektur Ihrer Probe zu verändern.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Katalysatorvorläufer | Vorteil für Elektrodenbleche |

|---|---|---|

| Umgebung mit niedrigem Druck | Senkt den Siedepunkt von Lösungsmitteln, um thermische Zersetzung zu verhindern. | Gewährleistet die tiefgreifende Entfernung von Restlösungsmitteln aus dicken Beschichtungen. |

| Sauerstoffausschluss | Verhindert die Oxidation empfindlicher Materialien (z. B. BiOCl). | Schützt Stromkollektoren und aktive Materialien vor Korrosion. |

| Schonende Dehydratisierung | Erhält empfindliche Porenstrukturen (MOFs/ZIFs) und verhindert Verklumpung. | Erhält die Stabilität des Bindemittels und verhindert die Ablösung des aktiven Materials. |

| Temperaturkontrolle | Ermöglicht die Bildung von losem Pulver für eine einfache Nachbearbeitung. | Verbessert die Haftung und Zuverlässigkeit der Ergebnisse elektrochemischer Tests. |

Optimieren Sie Ihre Materialvorbereitung mit KINTEK

Kompromittieren Sie nicht die strukturelle Integrität Ihrer Katalysatoren oder die Leistung Ihrer Elektrodenbleche. Bei KINTEK verstehen wir, dass Präzision mit der richtigen thermischen Umgebung beginnt.

Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systeme an – alle vollständig anpassbar, um den einzigartigen Anforderungen Ihres Labors gerecht zu werden. Ob Sie empfindliche MOF-Poren erhalten oder eine perfekte Elektrodenhaftung gewährleisten, unsere Ausrüstung bietet die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Heizlösung zu finden!

Visuelle Anleitung

Referenzen

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie erleichtern Wärmebildkameras und hybride KI-Modelle die Leckerkennung? 92 % Genauigkeit bei Industrieöfen

- Welche kritischen Aufgaben erfüllt ein Vakuumtrockenschrank für WPU-Filme? Gewährleistung einer fehlerfreien Verbundmaterialintegrität

- Welche Unterstützungsdienste stehen für kundenspezifische Vakuumöfen zur Verfügung? Gewährleistung lebenslanger Leistung und Betriebszeit

- Warum ist ein geschlossenes Reaktionsgefäß für die thermische Reduktion von Graphenoxid notwendig? Hochreine rGO-Synthese freischalten

- Wie wird der Behälter in einem Tiegelofen genannt? Wählen Sie das richtige Tiegelmaterial

- Was ist die Notwendigkeit der Verwendung einer Vakuumkammer vor dem Aushärten von Epoxidharz? Eliminieren Sie Defekte für überlegene Materialintegrität

- Wie profitieren magnetische Materialien von der Vakuumwärmebehandlung? Steigerung von Reinheit und Leistung für überlegene Ergebnisse

- Was sind die allgemeinen Schritte zum Betrieb eines Vakuumofens? Beherrschen Sie die kontaminationsfreie Wärmebehandlung