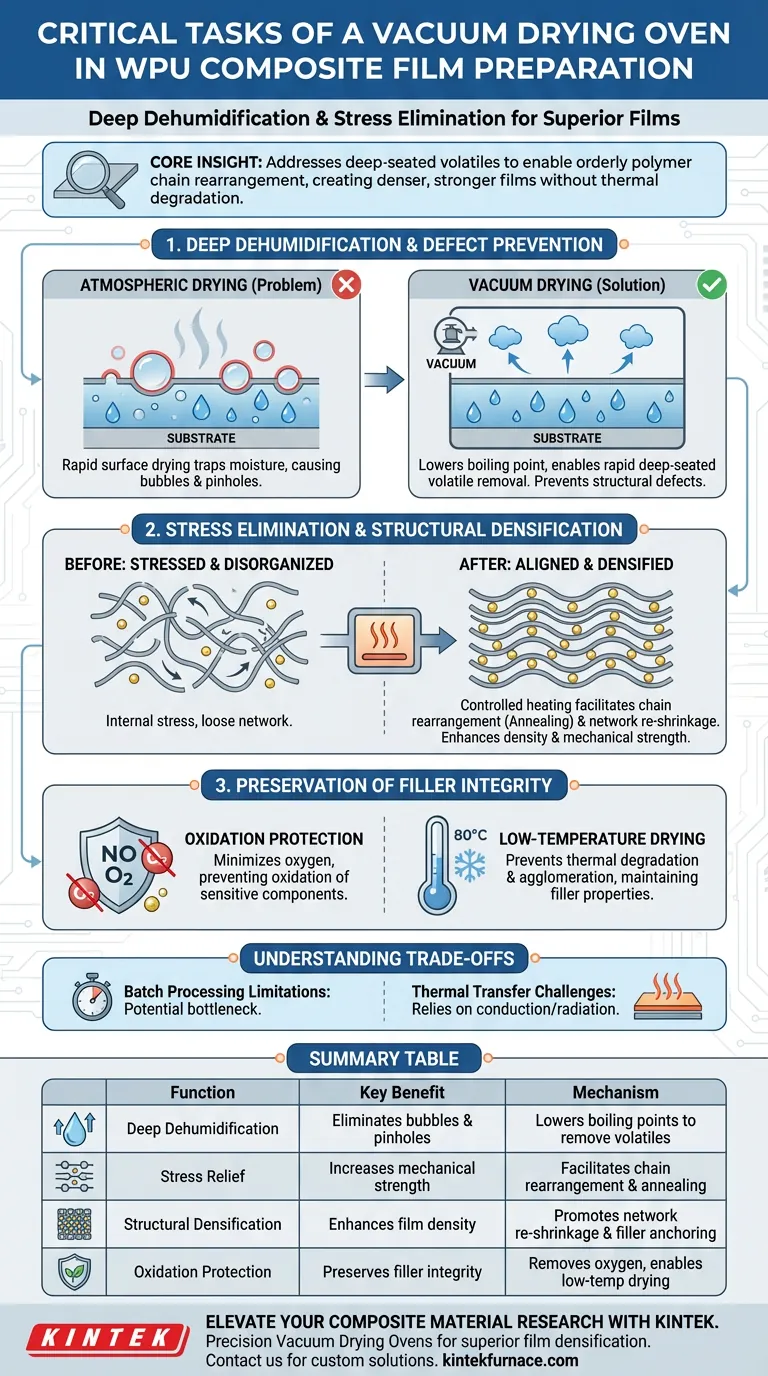

Ein Vakuumtrockenschrank ist unerlässlich für die Tiefentfeuchtung und die Beseitigung innerer Spannungen in den späten Phasen der Wasserbasis-Polyurethan (WPU)-Filmbildung. Durch die Schaffung einer Unterdruckumgebung in Kombination mit kontrollierter Erwärmung beschleunigt der Ofen die Entfernung von Restwasser und Spuren von Lösungsmitteln und verhindert wirksam die Bildung von Strukturdefekten wie Blasen oder Nadellöchern.

Kern Erkenntnis Während die Standardtrocknung Oberflächenfeuchtigkeit entfernt, befasst sich die Vakuumtrocknung mit tief sitzenden flüchtigen Bestandteilen, die die strukturelle Integrität beeinträchtigen. Sie ermöglicht die geordnete Umlagerung von Polymerketten, was zu einem dichteren, mechanisch stärkeren Verbundfilm führt, ohne das Risiko einer thermischen Zersetzung bei hohen Temperaturen.

Mechanismen der Filmstabilisierung

Beschleunigte flüchtige Migration

Die Hauptfunktion des Vakuumofens besteht darin, flüchtige Bestandteile zu entfernen, die tief in der Polymermatrix eingeschlossen sind.

Durch die Senkung des Umgebungsdrucks senkt der Ofen den Siedepunkt von Wasser und Restlösungsmitteln.

Dies ermöglicht es diesen Flüssigkeiten, an die Oberfläche zu migrieren und schnell zu verdampfen, selbst bei moderaten Temperaturen (z. B. 80 °C), was eine vollständige Tiefentfeuchtung gewährleistet.

Verhinderung von Strukturdefekten

Während der Bildung von WPU-Filmen können eingeschlossene Dampftaschen zu katastrophalen Defekten führen.

Wenn die Trocknung nur bei atmosphärischem Druck erfolgt, kann eine schnelle Oberflächenverdunstung Feuchtigkeit im Inneren einschließen, was zu Blasen oder Nadellöchern führt.

Die Vakuumumgebung stellt sicher, dass Gas und Dampf kontinuierlich evakuiert werden, wodurch die Bildung dieser Hohlräume verhindert und eine glatte, kontinuierliche Filmoberfläche gewährleistet wird.

Verbesserung der Materialeigenschaften

Spannungsabbau und Kettenumlagerung

Über die einfache Trocknung hinaus fungiert der Vakuumofen als kritische Auskammerung.

Die kontrollierte Heizumgebung erleichtert die Mobilität von Polymerketten.

Diese Mobilität ermöglicht es den Ketten, eine geordnete Umlagerung durchzuführen, die während früherer Verarbeitungsstufen angesammelte innere Spannungen abbaut.

Strukturelle Verdichtung

Während sich die Polymerketten umlagern und flüchtige Bestandteile evakuiert werden, verdichtet sich die Materialstruktur.

Der Vakuumdruck fördert die Rückschrumpfung des geschwollenen Polyurethan-Netzwerks.

Dieses Schrumpfen hilft, Füllstoffe – wie Nanopartikel oder Quantenpunkte – sicher in der Polymermatrix zu verankern, verhindert deren Auswaschung und verbessert die allgemeine mechanische Festigkeit des Verbundmaterials.

Erhaltung der Füllstoffintegrität

Verbundfilme enthalten oft empfindliche Füllstoffe, die unter hoher Hitze oder in Anwesenheit von Sauerstoff abgebaut werden können.

Die Vakuumumgebung minimiert die Anwesenheit von Sauerstoff und schützt empfindliche Komponenten (wie Metallnanopartikel oder funktionelle Gruppen) vor Oxidation.

Darüber hinaus verhindert der Prozess durch die Ermöglichung der Trocknung bei niedrigeren Temperaturen die harte Agglomeration von Nanoschichten und erhält die spezifische Oberfläche und chemische Stabilität der Füllstoffe.

Verständnis der Kompromisse

Einschränkungen bei der Chargenverarbeitung

Im Gegensatz zu kontinuierlichen Bandtrocknern arbeiten Vakuumöfen im Allgemeinen als Chargenprozesse.

Dies kann in Hochdurchsatz-Fertigungsumgebungen zu einem Engpass führen, da die Kammer für jeden Zyklus abgedichtet, evakuiert und wieder unter Druck gesetzt werden muss.

Herausforderungen bei der Wärmeübertragung

Im Vakuum gibt es keine Luft, um Wärme durch Konvektion zu übertragen.

Die Erwärmung erfolgt hauptsächlich durch Leitung von den Regalen oder durch Strahlung.

Dies erfordert eine präzise Temperaturregelung der Regaloberflächen, um sicherzustellen, dass der WPU-Film gleichmäßig aushärtet, ohne "Hot Spots" zu erzeugen, die das Polymer ungleichmäßig vernetzen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorbereitung Ihrer WPU-Verbundfilme zu optimieren, passen Sie Ihre Vakuumtrocknungsparameter an Ihre spezifischen Materialanforderungen an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie einen längeren Trocknungszyklus bei moderater Hitze, um die Polymerkettenumlagerung und den inneren Spannungsabbau zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung empfindlicher Füllstoffe liegt: Nutzen Sie die Fähigkeit des Vakuums, Siedepunkte zu senken, um bei möglichst niedriger Temperatur zu trocknen und Oxidation und thermische Zersetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Defekten liegt: Stellen Sie einen allmählichen Anstieg des Vakuumgrades sicher, um ein plötzliches Sieden von Lösungsmitteln zu verhindern, das die Filmoberfläche vor dem Aushärten aufreißen kann.

Effektive Vakuumtrocknung verwandelt einen WPU-Film von einer einfachen getrockneten Beschichtung in ein dichtes, spannungsfreies und strukturell integriertes Ingenieurmaterial.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Mechanismus |

|---|---|---|

| Tiefentfeuchtung | Beseitigt Blasen & Nadellöcher | Senkt Siedepunkte, um tief sitzende flüchtige Bestandteile zu entfernen |

| Spannungsabbau | Erhöht die mechanische Festigkeit | Ermöglicht Polymerkettenumlagerung und Auskammerung |

| Strukturelle Verdichtung | Verbessert die Filmdichte | Fördert die Rückschrumpfung des Netzwerks und die sichere Verankerung von Füllstoffen |

| Oxidationsschutz | Erhält die Füllstoffintegrität | Entfernt Sauerstoff und ermöglicht Trocknung bei niedrigeren Temperaturen |

Erweitern Sie Ihre Verbundmaterialforschung mit KINTEK

Präzision ist entscheidend bei der Herstellung von Hochleistungs-Wasserbasis-Polyurethan (WPU)-Filmen. KINTEK bietet branchenführende Laborlösungen, darunter Hochleistungs-Vakuumtrockenschränke, Muffelöfen und CVD-Systeme, die auf Ihre anspruchsvollsten Materialspezifikationen zugeschnitten sind.

Unterstützt durch F&E-Expertise und erstklassige Fertigung gewährleisten unsere Systeme eine gleichmäßige Wärmeübertragung und präzise Druckkontrolle, um Strukturdefekte zu vermeiden und die Integrität empfindlicher Füllstoffe zu erhalten. Egal, ob Sie eine Standardkonfiguration oder ein vollständig anpassbares System für einzigartige Forschungsbedürfnisse benötigen, KINTEK ist Ihr Partner für Materialexzellenz.

Bereit, eine überlegene Filmdichte zu erreichen? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- Wanchao Wu, Chuanqun Hu. Preparation and Flame-Retardant Properties of DMMP/Nano-Silica/WPU Composite Materials. DOI: 10.3390/polym17081052

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie funktioniert der Evakuierungsprozess in einem Vakuumofen? Erreichen Sie eine präzise metallurgische Kontrolle

- Warum ist ein Vakuum-Anlassofen für PBF-LB/M-Titanlegierungen notwendig? Materialintegrität optimieren

- Warum sind Vakuum-Wärmebehandlungsöfen für die Luft- und Raumfahrt unverzichtbar? Gewährleistung höchster Materialintegrität für Hochrisikoanwendungen

- Was sind die wichtigsten Wärmebehandlungsprozesse, die in Hochtemperatur-Vakuumöfen eingesetzt werden? Erreichen Sie überlegene Materialeigenschaften

- Wie funktioniert das Abschrecken in einem Vakuumofen und was ist sein Zweck? Erzielen Sie überlegene Materialeigenschaften

- Wie sorgt ein industrieller Mikrowellen-Sinterofen für gleichmäßiges Erhitzen? Beherrschen Sie die Großserienkeramikverarbeitung

- Was ist die Funktion eines Halteofens bei der Wärmebehandlung von Stahlstangenbündeln? Materialzuverlässigkeit freischalten

- Was ist die Bedeutung eines Vakuumtrockenschranks bei der Vorbereitung von In2O3/C-Elektroden? Gewährleistung hochpräziser Batterietests