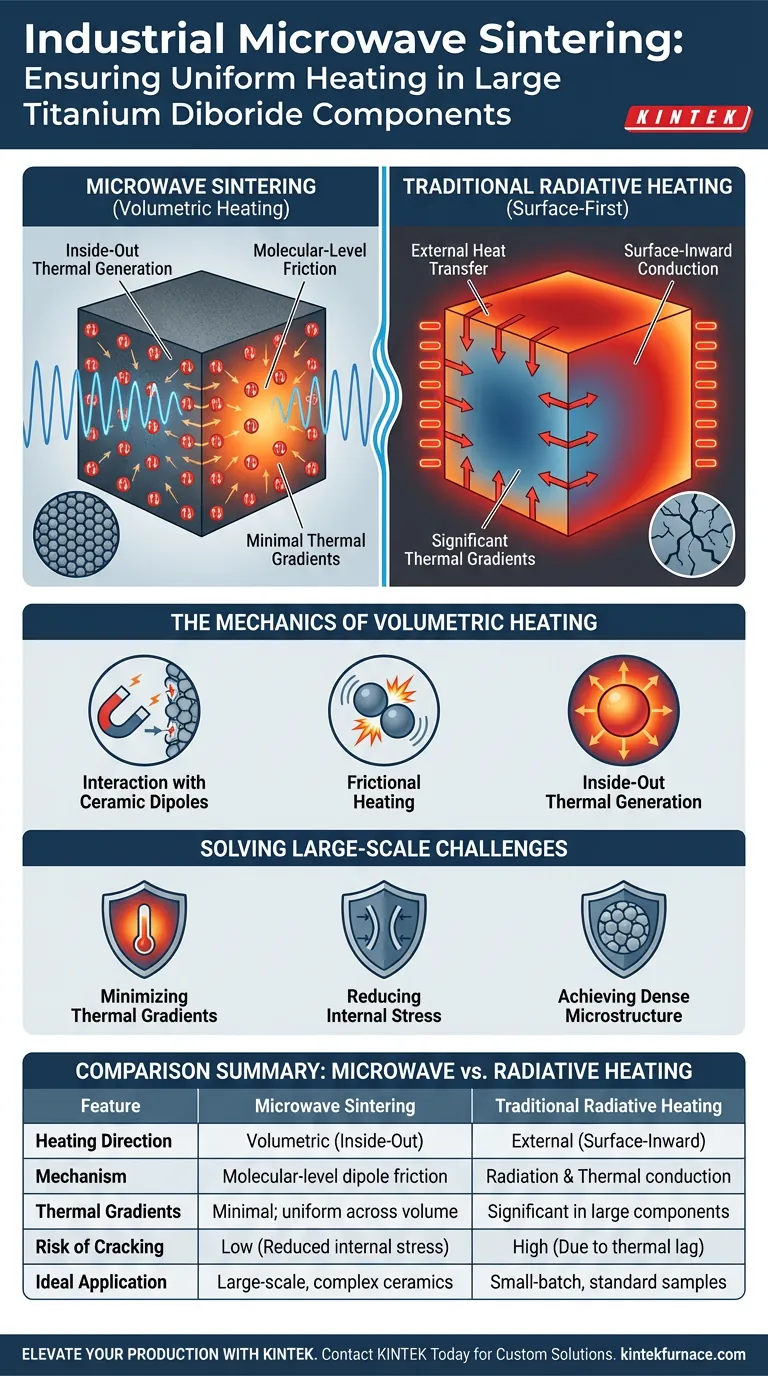

Industrielle Mikrowellen-Sinteröfen sorgen für Gleichmäßigkeit, indem sie die Wärme direkt im Material selbst erzeugen, anstatt sich auf externe Wärmequellen zu verlassen. Durch die Nutzung der Wechselwirkung zwischen Mikrowellen und Keramikdipolen erzeugt das System molekulare Reibung im gesamten Titandiborid-Bauteil. Dies führt zu einer schnellen, volumetrischen Erwärmung, die gleichzeitig im gesamten Teil stattfindet.

Der Kernmechanismus Im Gegensatz zu herkömmlichen Methoden, die von außen nach innen erhitzen, erzeugt das Mikrowellensintern durch molekulare Reibung Wärme von innen nach außen. Dieser volumetrische Ansatz eliminiert praktisch die inneren thermischen Spannungen, die typischerweise zu Rissen in großformatigen Keramikbauteilen führen.

Die Mechanik der volumetrischen Erwärmung

Wechselwirkung mit Keramikdipolen

Der Prozess beginnt auf molekularer Ebene. Mikrowellen dringen in das Titandiborid ein und interagieren direkt mit den Keramikdipolen innerhalb der Materialstruktur.

Reibungswärme

Wenn diese Dipole auf das elektromagnetische Feld reagieren, schwingen sie schnell. Diese Bewegung erzeugt molekulare Reibung, die elektromagnetische Energie sofort in thermische Energie umwandelt.

Von innen nach außen gerichtete Wärmeerzeugung

Da die Wechselwirkung im gesamten Volumen des Materials stattfindet, wird die Wärme nicht "übertragen", sondern intern erzeugt. Dies führt zu einem Heizprofil, das sich von innen nach außen entwickelt und sicherstellt, dass der Kern genauso schnell die Temperatur erreicht wie die Oberfläche.

Lösung der Herausforderung im Großformat

Minimierung von Temperaturgradienten

Bei großformatigen Titandiborid-Teilen ist die Aufrechterhaltung einer konstanten Temperatur von Kern bis Oberfläche die Hauptaufgabe. Mikrowellensintern minimiert Temperaturgradienten erheblich und verhindert eine ungleichmäßige Ausdehnung, die zu strukturellem Versagen führt.

Reduzierung innerer Spannungen

Durch die gleichzeitige Erwärmung des gesamten Volumens reduziert der Prozess innere thermische Spannungen drastisch. Dies ist entscheidend, um Rissbildung in großen, komplexen Geometrien zu verhindern, die empfindlich auf thermische Schocks reagieren.

Erreichung einer dichten Mikrostruktur

Die Gleichmäßigkeit des Erwärmungsprozesses führt zu einem überlegenen Endprodukt. Es ermöglicht eine gleichmäßigere und dichtere Mikrostruktur, die die mechanischen Eigenschaften des fertigen Keramikbauteils verbessert.

Vergleich von Heizmethoden

Die Einschränkungen der Strahlungsheizung

Um den Wert des Mikrowellensinterns zu verstehen, ist es hilfreich, die Alternative zu betrachten: Röhrenöfen. Wie in Standard-Heizanwendungen erwähnt, verlassen sich Röhrenöfen auf Heizelemente, die um die Außenseite einer Röhre angeordnet sind, um Strahlungswärme zu liefern.

Die Einschränkung der Oberflächen-zuerst-Methode

Während diese traditionelle Konfiguration für kleinere Proben wirksam ist, beruht sie auf externem Wärmetransfer. Die Wärme muss von den Heizelementen zur Oberfläche der Probe gelangen und dann langsam zum Kern leiten.

Das Risiko für große Bauteile

Bei großformatigen Teilen erzeugt diese "von außen nach innen"-Methode eine Verzögerung zwischen Oberflächen- und Kerntemperaturen. Diese Diskrepanz erzeugt genau die thermischen Gradienten und Spannungen, die das Mikrowellensintern zu eliminieren versucht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Sintertechnologie für fortschrittliche Keramiken bestimmen die Größe und die Materialempfindlichkeit den besten Ansatz.

- Wenn Ihr Hauptaugenmerk auf großformatigem Titandiborid liegt: Wählen Sie Mikrowellensintern, um die volumetrische Erwärmung zu nutzen, die Rissbildung verhindert und eine gleichmäßige Dichte im gesamten Teil gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Standard-Kleinserienverarbeitung liegt: Ein traditioneller Röhrenofen kann ausreichen, vorausgesetzt, die Probengröße ermöglicht einen effektiven Strahlungswärmetransfer ohne signifikante thermische Verzögerung.

Mikrowellensintern verwandelt die Herausforderung der Erwärmung großer Keramiken, indem es das Material selbst zur Wärmequelle macht und Integrität dort gewährleistet, wo externe Heizung versagt.

Zusammenfassungstabelle:

| Merkmal | Mikrowellensintern | Traditionelle Strahlungsheizung |

|---|---|---|

| Heizrichtung | Volumetrisch (von innen nach außen) | Extern (von der Oberfläche nach innen) |

| Mechanismus | Molekulare Dipolreibung | Strahlung & Wärmeleitung |

| Temperaturgradienten | Minimal; gleichmäßig über das Volumen | Signifikant bei großen Bauteilen |

| Rissrisiko | Gering (reduzierte innere Spannungen) | Hoch (aufgrund thermischer Verzögerung) |

| Ideale Anwendung | Großformatige, komplexe Keramiken | Kleinserien, Standardproben |

Verbessern Sie Ihre Produktion fortschrittlicher Keramiken mit KINTEK

Lassen Sie nicht zu, dass thermische Spannungen Ihre großformatigen Bauteile beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden. Ob Sie hochmoderne Mikrowellensysteme für gleichmäßiges Sintern oder Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen.

Sind Sie bereit, eine überlegene, dichte Mikrostruktur für Ihre Titandiborid-Teile zu erzielen?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Vakuum-Lichtbogen-Schmelzofen für Co-Ti-V-Vierfach-Superlegierungen bevorzugt? Gewährleistung von Reinheit & Hochtemperaturpräzision

- Warum sind Hochvakuum-Pumpensysteme für die Flüssigmetallgewinnung (LME) entscheidend? Gewährleistung der Metallreinheit und Prozesseffizienz

- Wie verbessern Mehrkammerkonstruktionen die Energieeffizienz? Kosten senken durch kontinuierliche thermische Verarbeitung

- Welche Arten von Ladungen und Konfigurationen können Vakuumöfen verarbeiten? Vielseitige Bestückung und Anwendungen erkunden

- Welche Rolle spielt ein Hochvakuum-Verdampfungssystem bei der Herstellung von Sb2Se3-Dünnschichten? Gewährleistung hoher Reinheit und Leistung

- Warum werden ZrO₂-Keramikblöcke als Hilfsvorrichtungen beim Vakuumlöten von TC4-Titanlegierungen verwendet?

- Wie tragen Vakuum-basierte Systeme wie PLD und Magnetron Sputtering zur Herstellung von supraleitenden Dünnschichten bei? Ein Expertenratgeber

- Warum wird ein hochreines Quarzrohr zum Vakuumversiegeln von NbTaTiV-Legierungen verwendet? Gewährleistung der Reinheit und Verhinderung von Versprödung