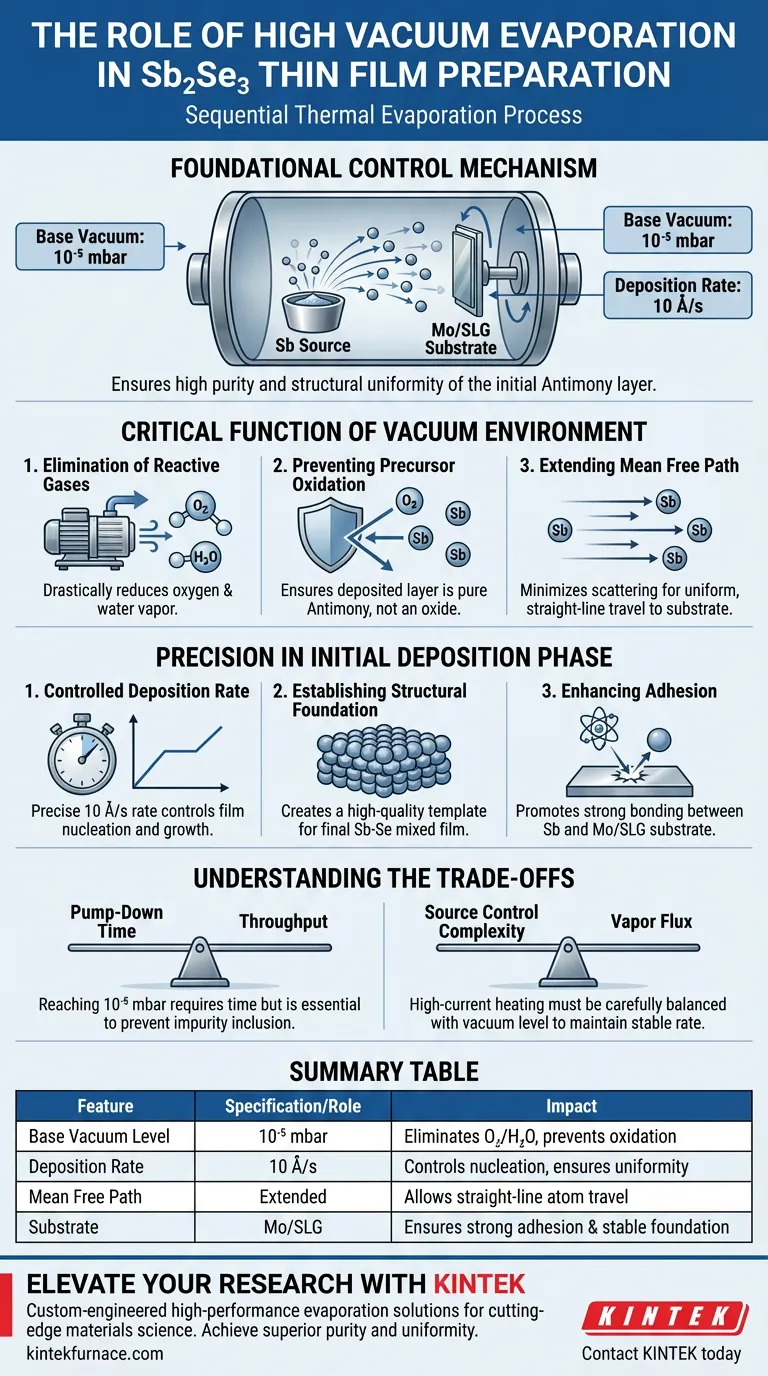

Das Hochvakuum-Verdampfungssystem dient als grundlegender Kontrollmechanismus für die sequentielle Herstellung von Sb2Se3-Dünnschichten. Seine Hauptaufgabe besteht darin, ein Basisvakuum von 10⁻⁵ mbar zu erzeugen, das es der Antimon (Sb)-Elementquelle ermöglicht, mit einer stabilen Rate von 10 Å/s ohne Umwelteinflüsse auf Molybdän/Soda-Kalk-Glas (Mo/SLG)-Substrate abgeschieden zu werden.

Das System stellt sicher, dass die anfängliche Antimon-Schicht – der Vorläufer für die endgültige Verbindung – mit hoher Reinheit und struktureller Uniformität abgeschieden wird. Dieser Schritt ist entscheidend, da jede Oxidation oder Instabilität in dieser Phase die Zusammensetzung und Leistung der endgültigen Sb-Se-Absorberschicht beeinträchtigt.

Die kritische Funktion der Vakuumumgebung

Eliminierung reaktiver Gase

Die unmittelbarste Funktion des Hochvakuumsystems ist die Entfernung von atmosphärischen Verunreinigungen. Durch das Erreichen eines Basisdrucks von 10⁻⁵ mbar reduziert das System drastisch die Anwesenheit von Sauerstoff und Wasserdampf.

Verhinderung der Vorläuferoxidation

Während des Erhitzens der Antimon (Sb)-Quelle ist das Material sehr reaktiv. Die Vakuumumgebung verhindert die Oxidation des Metalldampfes während seines Transports von der Quelle zum Substrat. Dies stellt sicher, dass die abgeschiedene Schicht reines Antimon und kein Oxid bleibt, was für die anschließende Reaktion mit Selen unerlässlich ist.

Erweiterung der mittleren freien Weglänge

Obwohl der Schwerpunkt auf der Reinheit liegt, steuert das Vakuum auch die Physik des Transports. Ein Hochvakuum minimiert Kollisionen zwischen verdampften Sb-Atomen und Restgasmolekülen. Dies ermöglicht es den Atomen, sich auf einem geraden Weg zum Substrat zu bewegen und verhindert Streuungen, die zu ungleichmäßiger Bedeckung führen könnten.

Präzision in der anfänglichen Abscheidungsphase

Kontrollierte Abscheidungsrate

Das System ermöglicht eine präzise thermische Regelung und ermöglicht eine spezifische Abscheidungsrate von 10 Å/s. Die Aufrechterhaltung dieser stabilen Rate ist entscheidend für die Kontrolle der Keimbildung und des Wachstums des Films.

Schaffung der strukturellen Grundlage

Die anfängliche Sb-Schicht dient als physikalische Vorlage für den endgültigen Dünnfilm. Indem sichergestellt wird, dass diese Schicht gleichmäßig auf dem Mo/SLG-Substrat abgeschieden wird, schafft das System eine hochwertige physikalische Grundlage. Diese Uniformität ermöglicht eine kontrollierbare Zusammensetzung, wenn die Schicht später in den endgültigen Sb-Se-Mischdünnfilm verarbeitet wird.

Verbesserung der Haftung

Das Fehlen von gasförmigen Störungen stellt sicher, dass die Sb-Atome mit ausreichender kinetischer Energie auf dem Substrat ankommen. Dies fördert eine starke Haftung zwischen der Antimon-Schicht und dem Molybdän-beschichteten Glas und verhindert eine Ablösung während nachfolgender thermischer Verarbeitungsschritte.

Verständnis der Kompromisse

Pumpzeit vs. Durchsatz

Das Erreichen eines Vakuumniveaus von 10⁻⁵ mbar oder besser erfordert eine erhebliche Pumpzeit, was den Fertigungsdurchsatz einschränken kann. Das überstürzte Durchlaufen dieser Phase (z. B. Stoppen bei 10⁻⁴ mbar) erhöht das Risiko von Oxidation und Verunreinigungseinschlüssen erheblich.

Komplexität der Quellensteuerung

Während das Vakuum Reinheit ermöglicht, erschwert es die Kontrolle des Dampfflusses. Hohe Stromstärken beim Heizen im Vakuum können zu schnellen Verdampfungsspitzen führen, wenn sie nicht sorgfältig gesteuert werden. Sie müssen den Heizstrom gegen das Vakuumniveau abwägen, um die Zielrate von 10 Å/s aufrechtzuerhalten, ohne das Substrat zu überlasten.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihrer Sb2Se3-Dünnschichten zu optimieren, berücksichtigen Sie die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und Effizienz liegt: Stellen Sie sicher, dass Ihr System vor dem Erhitzen durchweg einen Basisdruck von 10⁻⁵ mbar erreicht, um Oxidbarrieren zu verhindern, die den Ladungstransport behindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Uniformität liegt: Priorisieren Sie die Stabilität der Abscheidungsrate (10 Å/s) und die Substratrotation, um sicherzustellen, dass die Vorläuferschicht keine Dickenunterschiede aufweist.

Die Qualität Ihres endgültigen Sb2Se3-Bauteils wird durch die Reinheit der anfänglichen Antimonabscheidung bestimmt, was die Hochvakuumumgebung zu einer nicht verhandelbaren Voraussetzung für Hochleistungsabsorber macht.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle | Auswirkung auf Sb2Se3-Dünnfilm |

|---|---|---|

| Basis-Vakuumniveau | 10⁻⁵ mbar | Eliminiert Sauerstoff/Wasserdampf; verhindert Vorläuferoxidation. |

| Abscheidungsrate | 10 Å/s | Kontrolliert Keimbildung und gewährleistet strukturelle Uniformität. |

| Mittlere freie Weglänge | Erweitert (Hochvakuum) | Ermöglicht geradlinige Atomwanderung für gleichmäßige Substratbedeckung. |

| Substratkompatibilität | Mo/SLG (Molybdän/Glas) | Gewährleistet starke Haftung und eine stabile strukturelle Grundlage. |

| Atmosphärische Kontrolle | Entfernung reaktiver Gase | Aufrechterhaltung hoher chemischer Reinheit der Antimon (Sb)-Schicht. |

Verbessern Sie Ihre Forschung mit präzisen Vakuumsystemen

Bei KINTEK verstehen wir, dass die Qualität Ihrer Sb2Se3-Absorber von der Integrität Ihrer Vakuumumgebung abhängt. Unsere Hochleistungs-Verdampfungslösungen sind darauf ausgelegt, Kontaminationen zu eliminieren und die stabilen Abscheidungsraten zu liefern, die für hocheffiziente Dünnschichtsolarzellen erforderlich sind.

Warum KINTEK wählen?

- Fachkundige F&E & Fertigung: Kundenspezifisch entwickelte Systeme für Spitzenmaterialwissenschaften.

- Vielseitige thermische Lösungen: Von Muffel- und Rohröfen bis hin zu spezialisierten Vakuum-, CVD- und Rotationssystemen.

- Auf Sie zugeschnitten: Alle Systeme sind vollständig anpassbar, um Ihre spezifischen Labor- oder Industrieanforderungen zu erfüllen.

Sind Sie bereit, überlegene Filmreinheit und strukturelle Uniformität zu erzielen? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Hochtemperatursysteme Ihren Fertigungsprozess optimieren können.

Visuelle Anleitung

Referenzen

- Maykel Jiménez-Guerra, Edgardo Saucedo. KCN Chemical Etching of van der Waals Sb<sub>2</sub>Se<sub>3</sub> Thin Films Synthesized at Low Temperature Leads to Inverted Surface Polarity and Improved Solar Cell Efficiency. DOI: 10.1021/acsaem.3c01584

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche kommerziellen Optionen für Vakuum- oder Hochtemperaturöfen werden erwähnt? Finden Sie Ihre ideale industrielle Ofenlösung

- Welche betrieblichen Herausforderungen sind mit Vakuumöfen verbunden? Komplexität meistern für überragende Ergebnisse

- Wie verbessern maßgeschneiderte Vakuumöfen die Produktqualität? Erzielen Sie eine überlegene Wärmebehandlung für Ihre Materialien

- Warum muss für MOF-CIGCs ein Vakuumwärmebehandlungs-Ofen verwendet werden? Verhindert Oxidation & gewährleistet perfekte Verkapselung durch Glas

- Welche Vorteile bietet das Laser-Aktivlöten im Vergleich zum herkömmlichen Ofenlöten? Präzisionsversiegelung im Fokus

- Wie schneidet Vakuum im Vergleich zu anderen Methoden der Atmosphäresteuerung ab? Erzielen Sie überlegene Reinheit und Einfachheit

- Wie wirken sich kontrollierte Atmosphären und automatisierte Temperaturzyklen in einem Sinterofen auf die Legierungsqualität aus?

- Welche Wartungs- und Upgrade-Vorteile bieten maßgeschneiderte Vakuumöfen? Optimieren Sie langfristige Leistung und Kosteneinsparungen