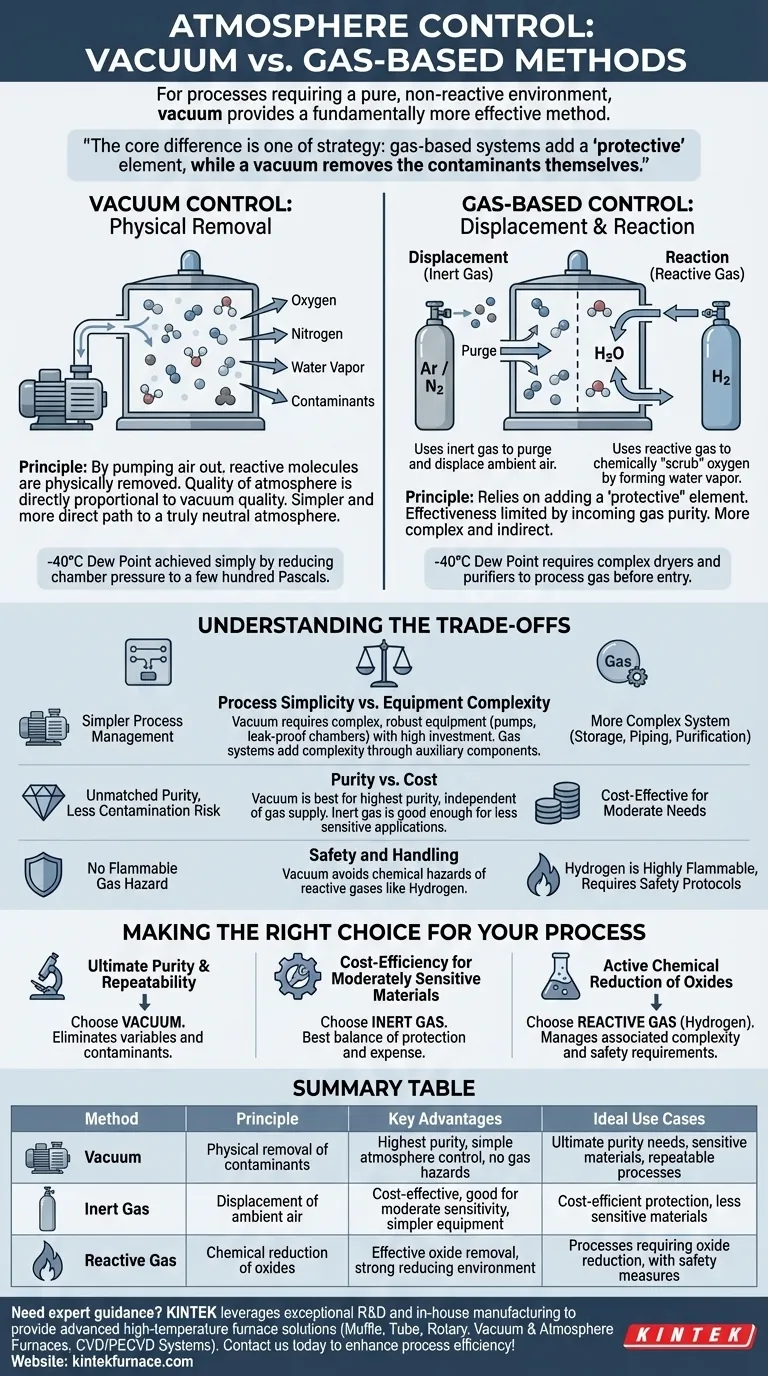

Für Prozesse, die eine reine, nicht-reaktive Umgebung erfordern, bietet Vakuum eine grundlegend effektivere Methode zur Atmosphäresteuerung als gasbasierte Systeme. Während Methoden wie die Verwendung von gereinigtem Wasserstoff niedrige Kontaminationsgrade erreichen können, erreicht Vakuum dies einfacher, indem es reaktive Moleküle wie Sauerstoff und Wasserdampf physisch entfernt, anstatt zu versuchen, sie zu verdrängen oder zu neutralisieren.

Der Hauptunterschied liegt in der Strategie: Gasbasierte Systeme fügen einer kontaminierten Umgebung ein "schützendes" Element hinzu, während ein Vakuum die Verunreinigungen selbst entfernt. Dies macht Vakuum zu einem von Natur aus einfacheren und direkteren Weg, eine wirklich neutrale Atmosphäre zu erreichen.

Das Prinzip der Atmosphäresteuerung

Im Kern geht es bei der Atmosphäresteuerung darum, unerwünschte chemische Reaktionen – hauptsächlich Oxidation – während Hochtemperaturprozessen wie Schmelzen, Sintern oder Wärmebehandeln zu verhindern. Die gewählte Methode bestimmt, wie dieser Schutz erreicht wird.

Gasbasierte Steuerung: Verdrängung und Reaktion

Kontrollierte Atmosphären mit Gas basieren auf zwei Hauptstrategien. Die erste ist die Verdrängung, bei der ein Inertgas wie Argon oder Stickstoff verwendet wird, um den Ofen zu spülen und die Umgebungsluft physisch herauszudrücken.

Die zweite Strategie verwendet ein reaktives oder "reduzierendes" Gas wie Wasserstoff. Wasserstoff bindet aktiv Sauerstoff, um Wasserdampf (H₂O) zu bilden, der dann abgeführt wird. Dies "wäscht" den Sauerstoff chemisch aus der Umgebung.

Vakuumsteuerung: Physische Entfernung

Die Vakuumsteuerung funktioniert nach einem viel einfacheren Prinzip: physische Entfernung. Durch das Abpumpen der Luft aus einer versiegelten Kammer entfernt ein Vakuumsystem die Moleküle – Sauerstoff, Stickstoff, Wasserdampf und andere –, die mit dem Material reagieren könnten.

Die Qualität der Atmosphäre ist dann direkt proportional zur Qualität des Vakuums. Ein höheres Vakuum bedeutet weniger Restgasmoleküle und somit eine reinere, neutralere Umgebung.

Ein praktischer Vergleich: Der Taupunkt-Standard

Ein gängiges Maß für die Atmosphärenqualität ist der Taupunkt, der den Wasserdampfgehalt misst. Ein niedrigerer Taupunkt bedeutet eine trockenere, weniger oxidative Atmosphäre.

Die Herausforderung eines Taupunkts von -40°C

Das Erreichen eines Taupunkts von -40°C ist ein Referenzwert für eine hochreine Atmosphäre. In einem gasbasierten System ist dies ein komplexes Unterfangen.

Für eine Wasserstoffatmosphäre muss das Gas selbst durch ausgeklügelte Trockner und Reiniger verarbeitet werden, um Restfeuchte zu entfernen, bevor es überhaupt in den Ofen gelangt. Die Wirksamkeit des Systems ist durch die Reinheit des eingehenden Gases begrenzt.

Die Einfachheit des Vakuums

Ein Vakuumsystem erreicht das Äquivalent eines Taupunkts von -40°C weitaus direkter. Dieser Trocknungsgrad wird einfach durch Reduzierung des Kammerdrucks auf einige hundert Pascal erreicht.

Bei diesem Druck ist der Partialdruck des Wasserdampfes so gering, dass er die gleiche praktische Wirkung hat wie ein mühsam getrocknetes Gas. Es ist keine komplexe Gasreinigung erforderlich; der Schutz kommt durch die Abwesenheit von Molekülen.

Die Kompromisse verstehen

Obwohl Vakuum eine überlegene Kontrolle bietet, ist die Wahl nicht immer einfach und beinhaltet die Abwägung von Leistung und praktischen Einschränkungen.

Prozesseinfachheit vs. Gerätekomplexität

Vakuum vereinfacht das Atmosphärenmanagement, erfordert aber komplexe und robuste Ausrüstung. Hochwertige Vakuumpumpen, leckdichte Kammern und präzise Dichtungen sind unerlässlich und erfordern erhebliche Investitionen und Wartung.

Gassysteme können einfachere Kammern verwenden, erhöhen aber die Komplexität durch Gasspeicher, Verrohrung, Reinigungssysteme und Durchflussregler.

Reinheit vs. Kosten

Für Anwendungen mit höchster Reinheit ist Vakuum unübertroffen. Es minimiert das Kontaminationsrisiko, da es nicht von der Reinheit einer externen Gasversorgung abhängig ist.

Für weniger empfindliche Materialien oder Prozesse kann jedoch eine Inertgas-Spülung mit Stickstoff oder Argon eine deutlich kostengünstigere Lösung sein, die einen "ausreichend guten" Schutz bietet.

Sicherheit und Handhabung

Wasserstoffgas ist zwar ein ausgezeichnetes Reduktionsmittel, aber hochentzündlich und erfordert umfangreiche Sicherheitsprotokolle und Infrastruktur. Vakuumsysteme, obwohl sie bei hohen Drücken und Temperaturen arbeiten, führen diese Art von chemischer Gefahr nicht ein.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und den Zielen Ihres Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Prozesswiederholbarkeit liegt: Vakuum ist die überlegene Wahl, da es die in gasbasierten Systemen vorhandenen Variablen und Verunreinigungen am effektivsten eliminiert.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für mäßig empfindliche Materialien liegt: Eine Inertgasatmosphäre, wie Stickstoff oder Argon, bietet oft das beste Gleichgewicht zwischen Schutz und Betriebskosten.

- Wenn Ihr Prozess eine aktive chemische Reduktion bestehender Oxide erfordert: Eine wasserstoffbasierte Atmosphäre ist notwendig, aber Sie müssen bereit sein, die damit verbundenen Komplexitäts- und Sicherheitsanforderungen zu bewältigen.

Die Wahl der richtigen Atmosphärensteuerung ist eine kritische Entscheidung, die sich direkt auf Produktqualität, Konsistenz und Kosten auswirkt.

Zusammenfassungstabelle:

| Methode | Prinzip | Wesentliche Vorteile | Ideale Anwendungsfälle |

|---|---|---|---|

| Vakuum | Physische Entfernung von Verunreinigungen | Höchste Reinheit, einfache Atmosphäresteuerung, keine Gasgefahren | Ultimative Reinheitsanforderungen, empfindliche Materialien, wiederholbare Prozesse |

| Inertgas (z.B. Stickstoff, Argon) | Verdrängung der Umgebungsluft | Kostengünstig, gut für moderate Empfindlichkeit, einfachere Ausrüstung | Kostengünstiger Schutz, weniger empfindliche Materialien |

| Reaktives Gas (z.B. Wasserstoff) | Chemische Reduktion von Oxiden | Effektive Oxidbeseitigung, starke reduzierende Umgebung | Prozesse, die eine Oxidreduktion erfordern, mit Sicherheitsmaßnahmen |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Atmosphäresteuerung für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken tiefgreifenden Anpassungsmöglichkeiten, um eine präzise Leistung zu gewährleisten. Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre Prozesseffizienz zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung