Im Kern sind maßgeschneiderte Vakuumöfen explizit auf langfristige Betriebslebensfähigkeit durch vereinfachte Wartung und geplante Upgrade-Pfade ausgelegt. Im Gegensatz zu Standardmodellen wird ein kundenspezifischer Ofen unter Berücksichtigung zukünftiger Wartung und Anpassung gebaut, sodass er sich mit Ihren Produktionsanforderungen entwickeln kann, anstatt zu einer technologischen Sackgasse zu werden.

Die Entscheidung, einen Vakuumofen anzupassen, geht nicht nur darum, die heutigen spezifischen Prozessanforderungen zu erfüllen. Es ist eine strategische Investition zur Reduzierung langfristiger Betriebskosten, zur Minimierung von Ausfallzeiten und zur Zukunftssicherung Ihrer Investitionsgüter gegen sich entwickelnde technologische und produktionsbezogene Anforderungen.

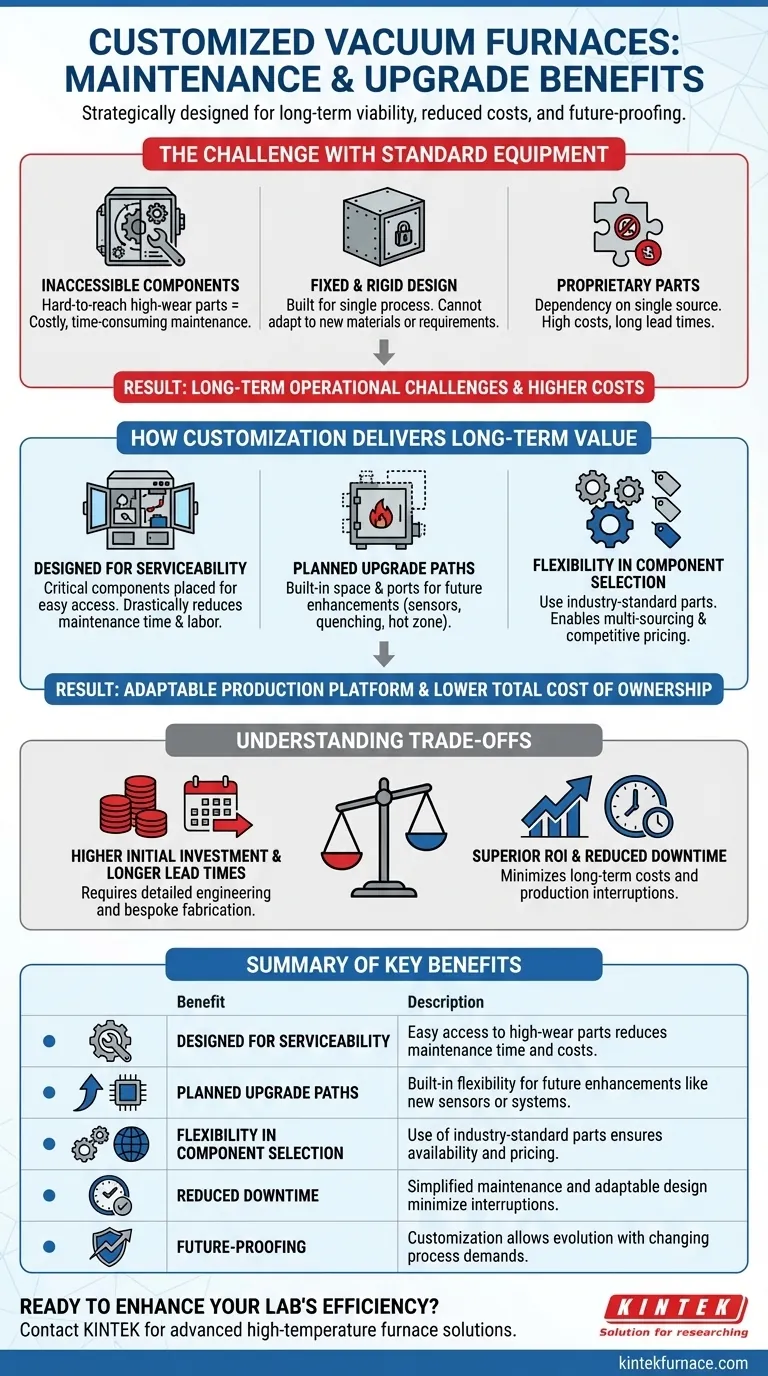

Die Herausforderung mit Standardausrüstung

Standardisierte, in Massenproduktion hergestellte Öfen sind darauf ausgelegt, einen gemeinsamen Nenner von Bedürfnissen zu einem wettbewerbsfähigen Preis zu erfüllen. Diese Designphilosophie schafft oft langfristige Herausforderungen in Bezug auf Wartung und Anpassungsfähigkeit.

Unzugängliche Kernkomponenten

Viele Standardöfen priorisieren eine kompakte Bauweise gegenüber der Wartungsfreundlichkeit. Dies kann dazu führen, dass stark beanspruchte Komponenten wie Heizelemente, Vakuumpumpen oder Thermoelementbaugruppen an schwer zugänglichen Stellen platziert werden, wodurch die routinemäßige Wartung zu einem kostspieligen, zeitraubenden Projekt wird.

Festes und starres Design

Ein handelsüblicher Ofen ist für einen einzigen, definierten Prozess gebaut. Seine Kammergröße, Portkonfiguration, Stromversorgung und Kühlsystem sind fest vorgegeben. Wenn sich Ihre Materialanforderungen ändern oder Sie einen neuen Prozess einführen müssen, kann die Ausrüstung oft nicht angepasst werden, was eine neue Kapitalinvestition erzwingt.

Das Problem der „proprietären Teile“

Einige Hersteller von Standardausrüstung verwenden proprietäre Komponenten, die nur von ihnen bezogen werden können. Dies kann zu hohen Ersatzkosten, langen Lieferzeiten und einer Abhängigkeit führen, die Ihren Produktionsplan gefährdet, wenn ein einzelnes Teil nicht mehr verfügbar ist.

Wie Individualisierung langfristigen Wert liefert

Ein kundenspezifischer Designprozess ermöglicht es Ihnen, die Wartungsfreundlichkeit und zukünftige Anforderungen von Anfang an zu berücksichtigen. Dies verwandelt den Ofen von einem statischen Gerät in eine anpassungsfähige Produktionsplattform.

Auf Wartungsfreundlichkeit ausgelegt

Während der Entwurfsphase können Sie festlegen, dass kritische, stark beanspruchte Komponenten an leicht zugänglichen Stellen platziert werden. Diese einfache Anweisung reduziert den Zeit- und Arbeitsaufwand für Inspektionen, Reinigungen und Austausch drastisch, senkt direkt Ihre Betriebskosten und minimiert Ausfallzeiten.

Geplante Upgrade-Pfade

Ein wesentlicher Vorteil der Individualisierung ist das Bauen für die Zukunft. Der Ofen kann mit zusätzlichem Platz, freien Ports oder einer überdimensionierten Stromversorgung ausgestattet werden, um zukünftige Erweiterungen zu ermöglichen. Dies macht es machbar, fortschrittliche Sensoren hinzuzufügen, ein schnelleres Gasabschrecksystem einzuführen oder sogar die gesamte Heizzone Jahre später auszutauschen.

Flexibilität bei der Komponentenauswahl

Bei einer kundenspezifischen Konstruktion haben Sie die Befugnis, die Verwendung von branchenüblichen, nicht-proprietären Komponenten für Artikel wie Pumpen, Ventile und Steuerungen zu verlangen. Dies stellt sicher, dass Sie Ersatzteile von mehreren Lieferanten beziehen können, was eine wettbewerbsfähige Preisgestaltung fördert und die Teileversorgung für die Lebensdauer des Ofens gewährleistet.

Die Kompromisse verstehen

Während die langfristigen Vorteile erheblich sind, erfordert ein kundenspezifischer Ansatz die Anerkennung bestimmter Realitäten. Objektivität ist entscheidend, wenn eine große Kapitalinvestition getätigt wird.

Höhere Anfangsinvestition

Die Anpassung ist ein intensiverer Prozess, der detaillierte Technik und maßgeschneiderte Fertigung erfordert. Dies führt natürlich zu höheren Vorlaufkosten im Vergleich zum Kauf eines Standardofens ab Lager.

Längere Lieferzeiten

Der Bau eines Ofens nach Ihren genauen Spezifikationen braucht Zeit. Der Design-, Genehmigungs-, Beschaffungs- und Herstellungsprozess für eine kundenspezifische Einheit ist erheblich länger als für ein handelsübliches Modell. Dies erfordert eine längere Vorausplanung.

Abhängigkeit vom Hersteller für größere Upgrades

Obwohl Sie Standardteile für die Wartung spezifizieren können, gehört die Kernkonstruktions-DNA des Ofens dem ursprünglichen Hersteller. Für größere strukturelle Upgrades oder komplexe Systemintegrationen müssen Sie diese wahrscheinlich erneut beauftragen, was eine langfristige technische Beziehung schafft.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl zwischen einem Standardofen und einem kundenspezifischen Ofen hängt vollständig von Ihrer Betriebsstrategie und Ihren langfristigen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Vorlaufkosten für einen stabilen, unveränderlichen Prozess liegt: Ein Standardofen ist wahrscheinlich die pragmatischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten und Produktionsausfallzeiten liegt: Ein kundenspezifischer Ofen, der auf Wartungsfreundlichkeit ausgelegt ist, liefert eine überlegene Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf Anpassungsfähigkeit und Zukunftssicherung Ihrer Investition gegen neue Materialien oder sich entwickelnde Prozessanforderungen liegt: Ein kundenspezifischer Ofen mit integrierten Upgrade-Pfaden ist der einzige Weg, um langfristige Rentabilität zu gewährleisten.

Letztendlich ist die Investition in einen kundenspezifischen Ofen eine Entscheidung, die Gesamtkosten über den gesamten Lebenszyklus der Ausrüstung zu kontrollieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Auf Wartungsfreundlichkeit ausgelegt | Einfacher Zugang zu stark beanspruchten Komponenten reduziert Wartungszeit und -kosten. |

| Geplante Upgrade-Pfade | Eingebaute Flexibilität für zukünftige Verbesserungen wie neue Sensoren oder Kühlsysteme. |

| Flexibilität bei der Komponentenauswahl | Verwendung von Industriestandardteilen sichert Verfügbarkeit und wettbewerbsfähige Preise. |

| Reduzierte Ausfallzeiten | Vereinfachte Wartung und anpassungsfähiges Design minimieren Produktionsunterbrechungen. |

| Zukunftssicherung | Die Anpassung ermöglicht es dem Ofen, sich mit sich ändernden Prozessanforderungen zu entwickeln. |

Bereit, die Effizienz Ihres Labors mit einem kundenspezifischen Vakuumofen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und langfristige Kosten und Ausfallzeiten reduzieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe zukunftssicher machen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität