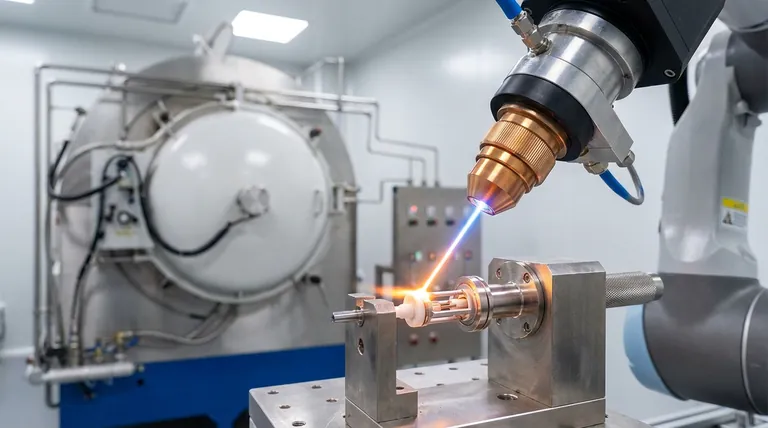

Das Laser-Aktivlöten übertrifft das herkömmliche Ofenlöten bei der Herstellung von Durchführungen für Mikroenergiesensoren hauptsächlich durch seine Fähigkeit, lokalisierte, hochpräzise Energie zuzuführen. Im Gegensatz zum Ofenlöten, bei dem die gesamte Baugruppe hohen Temperaturen ausgesetzt wird, konzentriert das Laserlöten die Wärme streng auf die Verbindungsstelle. Dieser gezielte Ansatz schmilzt die Lötlegierung, während die umliegenden Metallkomponenten relativ kühl bleiben, was thermische Verformungen drastisch minimiert.

Durch die Entkopplung des Versiegelungsprozesses von der Erwärmung der gesamten Komponente eliminiert das Laser-Aktivlöten die makrothermischen Spannungen, die typisch für Ofenprozesse sind. Dies gewährleistet die Dimensionsintegrität empfindlicher Mikrosensoren und verbessert ihre Zuverlässigkeit bei thermischer Wechselbeanspruchung erheblich.

Die Physik des lokalisierten Energieeintrags

Präzise Energieanwendung

Das Laser-Aktivlöten nutzt einen fokussierten Strahl, um Energie mit extremer Präzision zuzuführen. Dies ermöglicht es den Herstellern, den spezifischen Bereich anzuvisieren, in dem die Abdichtung erforderlich ist, ohne den Rest der Baugruppe zu beeinträchtigen.

Minimierung der Wärmeeinflusszone

Ein entscheidender Vorteil dieser Methode ist die Schaffung einer extrem kleinen Wärmeeinflusszone (HAZ). Beim herkömmlichen Ofenlöten erreicht die gesamte Komponente die Löttemperatur, was die Materialeigenschaften global verändert. Das Laserlöten beschränkt diese mikrostrukturellen Veränderungen auf den unmittelbaren Verbindungsbereich.

Kontrolle des Gesamttemperaturanstiegs

Da der Energieeintrag so lokalisiert ist, wird der Gesamttemperaturanstieg der Metallkomponenten minimiert. Der Großteil des Mikrosensors bleibt deutlich unter dem Schmelzpunkt der Lötlegierung, wodurch empfindliche interne Elemente vor thermischen Schäden geschützt werden.

Minderung von Spannungen und Verformungen

Reduzierung makrothermischer Spannungen

Der Hauptgrund für Ausfälle beim herkömmlichen Löten sind die Spannungen, die durch die Ausdehnung und anschließende Kontraktion von Metallteilen beim globalen Erwärmen und Abkühlen entstehen. Das Laser-Aktivlöten reduziert diese makrothermischen Spannungen durch Metallkontraktion erheblich.

Verbesserung der Maßgenauigkeit

Wenn sich der Großteil der Komponente nicht signifikant ausdehnt, bleibt die Geometrie des Endprodukts stabil. Dies führt zu einer überlegenen Maßgenauigkeit, die für die engen Toleranzen entscheidend ist, die bei Durchführungen von Mikroenergiesensoren erforderlich sind.

Verbesserung der Langzeitzuverlässigkeit

Beständigkeit gegen thermische Zyklen

Mit hohen Restspannungen gebildete Verbindungen sind anfällig für Ausfälle, wenn sie betrieblichen Temperaturänderungen ausgesetzt sind. Durch die Minimierung der anfänglichen Spannungen während der Herstellung verbessert das Laserlöten die Zuverlässigkeit der Verbindung bei thermischer Wechselbeanspruchung.

Dichtungsintegrität

Das lokalisierte Schmelzen ermöglicht die Bildung einer hermetischen Dichtung, ohne dass die Gefahr besteht, dass die Gegenflächen verziehen. Dies gewährleistet eine konsistente, dichte Barriere, die für die Sensorleistung unerlässlich ist.

Abwägungen verstehen

Sichtlinienanforderungen

Obwohl das Laserlöten Präzision bietet, erfordert es direkten Zugang zur Verbindung. Im Gegensatz zum Ofenlöten, das durch Konvektion oder Strahlung in einer Kammer erwärmt, muss der Laserstrahl einen freien physikalischen Weg zur Lötlegierung haben.

Prozesskomplexität

Die Erreichung des beschriebenen "hochpräzisen Energieeintrags" erfordert hochentwickelte Steuerungssysteme. Dies führt zu einer gewissen Prozesskomplexität in Bezug auf Ausrichtung und Strahlenfokus, die im Allgemeinen höher ist als die "Batch-and-Bake"-Natur des Ofenlötens.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob das Laser-Aktivlöten die richtige Fertigungslösung für Ihre spezifische Anwendung ist, sollten Sie Ihre Prioritätsmetriken berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Laserlöten ist die überlegene Wahl, da es die globale Metallkontraktion verhindert, die Komponenten verzieht.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Komponente liegt: Die Reduzierung makrothermischer Spannungen durch Laserlöten überträgt sich direkt auf eine bessere Leistung bei wiederholten thermischen Zyklen.

Für Mikroenergiesensoren, bei denen Präzision nicht verhandelbar ist, ist die Fähigkeit, Wärme zu isolieren, der wichtigste Faktor für den Fertigungserfolg.

Zusammenfassungstabelle:

| Merkmal | Laser-Aktivlöten | Herkömmliches Ofenlöten |

|---|---|---|

| Wärmeeintrag | Hochgradig lokalisiert (Fokuspunkt) | Global (gesamte Komponente) |

| Thermische Spannung | Minimale Makrospannung | Hohe Spannung durch Kontraktion |

| Wärmeeinflusszone | Extrem klein | Groß/Global |

| Maßgenauigkeit | Überlegene Stabilität | Hohes Verzugsrisiko |

| Komponentenschutz | Schützt wärmeempfindliche Teile | Risiko thermischer Schäden |

| Komplexität | Hoch (erfordert Sichtlinie) | Niedriger (Batch-Verarbeitung) |

Verbessern Sie Ihre Fertigungspräzision mit KINTEK

Haben Sie Probleme mit thermischen Verformungen bei Ihren Mikrosensorbaugruppen? KINTEK bietet die hochmoderne thermische Technologie, die erforderlich ist, um sicherzustellen, dass Ihre Komponenten die strengsten Maßtoleranzen erfüllen. Unterstützt durch erstklassige F&E und Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle für Ihre einzigartigen Labor- oder Industrieanforderungen vollständig anpassbar sind. Ob Sie präzise lokalisierte Erwärmung oder Schutzgas-Ofenlöten benötigen, unsere Experten helfen Ihnen gerne dabei, Ihren Prozess für maximale Zuverlässigkeit zu optimieren.

Bereit, die Effizienz und Langlebigkeit Ihrer Produkte zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen!

Referenzen

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

Andere fragen auch

- Was ist die Hauptaufgabe eines Vakuum-Widerstandsheizofens beim Hartlöten von TC4-Titanlegierungen?

- Was sind die Hauptmerkmale von Vakuum-Drucksinteröfen? Erzielen Sie hochreine, dichte Materialien

- Was ist der Zweck der Verwendung eines Vakuumofens zum Trocknen von beschichteten Elektrodenfolien bei der Herstellung von Natrium-Ionen-Batterien?

- Ist der Hochvakuum-Schmelzofen für Forschungsanwendungen geeignet? Erschließen Sie Reinheit und Präzision in der Materialwissenschaft

- Warum ist ein Vakuumwärmebehandlungs-Ofen für das Gasnitrieren von AISI 5140 Stahl notwendig? Präzisionshärtung erreichen

- Welche Schritte sind beim Vakuumsintern erforderlich? Beherrschen Sie Präzision und Reinheit für überlegene Materialien

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für die Trocknungsbehandlung von Kathodenelektroden? Verbesserung der Batterieleistung

- Was ist die Funktion einer Schmelzsalz-Elektrochemiezelle oder eines Schmelzsalzofens? Geheimnisse der effizienten Siliziummaterialproduktion