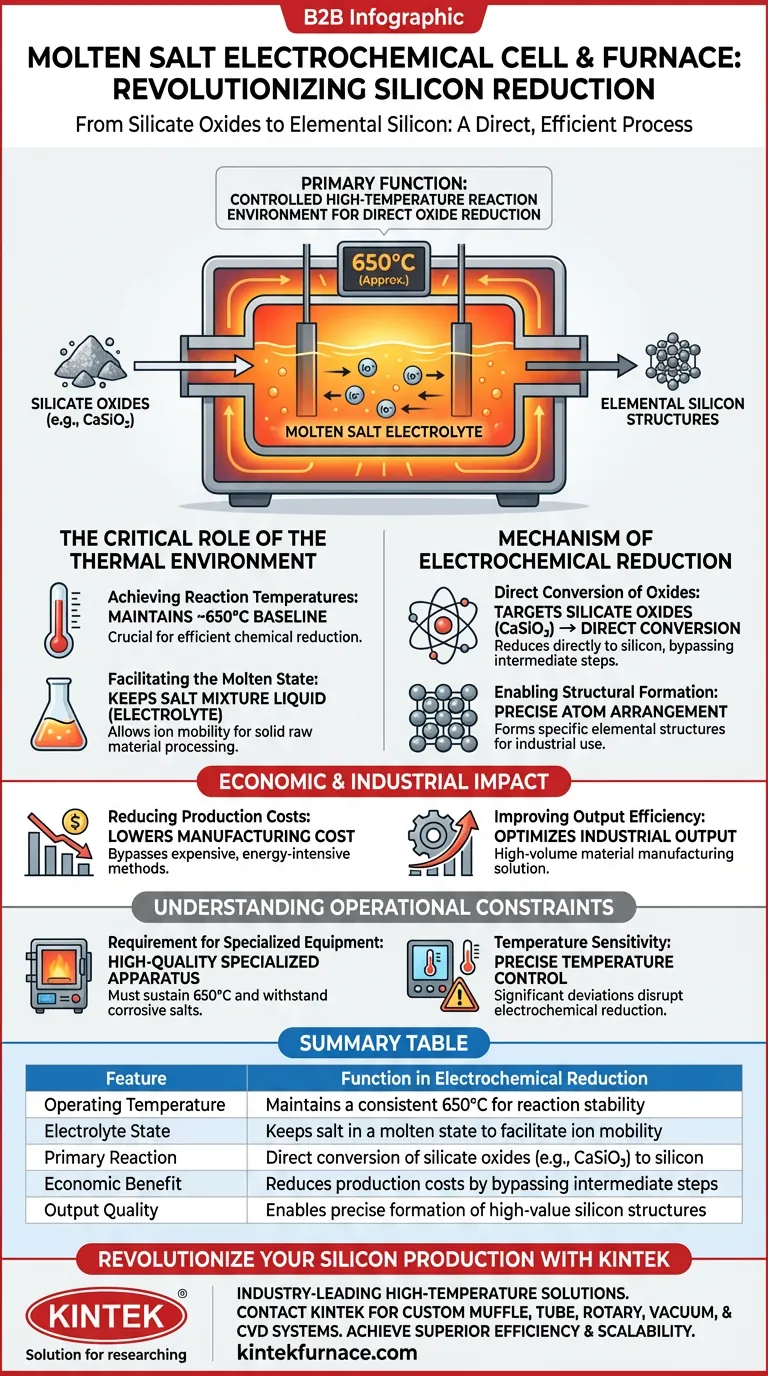

Die Hauptfunktion einer Schmelzsalz-Elektrochemiezelle besteht darin, eine kontrollierte Hochtemperatur-Reaktionsumgebung zu schaffen, die in der Lage ist, Silikatoxide direkt in elementares Silizium umzuwandeln. Durch die Aufrechterhaltung einer konstanten Temperatur von etwa 650 °C ermöglicht der Ofen die spezifischen elektrochemischen Bedingungen, die für die Reduktion komplexer Materialien wie Calciumsilikat (CaSiO3) in nutzbare Siliziumstrukturen erforderlich sind.

Während Standard-Extraktionsmethoden komplex sein können, löst der Schmelzsalzofen die Effizienzherausforderung, indem er ein spezialisiertes Medium für die direkte Oxidreduktion bereitstellt. Dieser Ansatz senkt die Produktionskosten erheblich und verbessert gleichzeitig die Skalierbarkeit der Siliziummaterialherstellung.

Die entscheidende Rolle der thermischen Umgebung

Erreichen von Reaktionstemperaturen

Der grundlegende Zweck des Ofens ist die Schaffung und Aufrechterhaltung einer thermischen Basislinie von etwa 650 °C.

Diese spezifische Temperatur ist für den Prozess von entscheidender Bedeutung. Ohne diese konstante Hitze kann die chemische Reduktion von Silikatmaterialien nicht effizient erfolgen.

Ermöglichung des geschmolzenen Zustands

Der Ofen sorgt dafür, dass die Salzmischung in einem flüssigen, geschmolzenen Zustand bleibt.

Dieses geschmolzene System fungiert als Elektrolyt, der für die Reaktion notwendig ist. Es ermöglicht die Mobilität von Ionen, die für die Verarbeitung fester Rohstoffe zu elementaren Formen erforderlich sind.

Mechanismus der elektrochemischen Reduktion

Direkte Umwandlung von Oxiden

Die elektrochemische Zelle, die in diesem Ofen arbeitet, zielt auf Silikatoxide wie Calciumsilikat (CaSiO3) ab.

Sie ermöglicht einen direkten Umwandlungsprozess. Anstatt mehrerer Zwischenschritte zu erfordern, reduziert das System diese Oxide direkt zu elementaren Siliziumstrukturen.

Ermöglichung der Strukturformung

Die vom Ofen bereitgestellte Umgebung ermöglicht die präzise Anordnung von Siliziumatomen.

Dies führt zur Bildung spezifischer elementarer Strukturen, die für industrielle Anwendungen wünschenswert sind und direkt aus den rohen Silikat-Inputs gewonnen werden.

Wirtschaftliche und industrielle Auswirkungen

Senkung der Produktionskosten

Die Verwendung dieser spezialisierten Ofenausrüstung senkt die Gesamtkosten der Fertigung.

Durch die Ermöglichung der direkten elektrochemischen Reduktion umgeht der Prozess teurere, energieintensivere traditionelle Methoden der Siliziumextraktion.

Verbesserung der Ausgabeeffizienz

Die Kombination aus Ofen und elektrochemischer Zelle optimiert die industrielle Leistung.

Dieses System erhöht die Effizienz der Siliziumproduktion und macht sie zu einer praktikablen Lösung für die Herstellung von Materialien in großen Mengen.

Verständnis der betrieblichen Einschränkungen

Anforderung an Spezialausrüstung

Der Erfolg dieses Prozesses ist streng an die Qualität der Ofenausrüstung gebunden.

Standard-Wärmeeinheiten sind nicht ausreichend; der Prozess erfordert spezialisierte Geräte, die in der Lage sind, die 650 °C-Umgebung aufrechtzuerhalten und gleichzeitig der korrosiven Natur von geschmolzenen Salzen standzuhalten.

Temperaturempfindlichkeit

Der Prozess beruht auf einer präzisen Temperaturkontrolle.

Eine signifikante Abweichung vom Zielwert von 650 °C kann die elektrochemische Reduktion stören und die effektive Umwandlung von Calciumsilikat in elementares Silizium verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie mit Ihren Fertigungszielen übereinstimmt, sollten Sie Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Nutzen Sie die Schmelzsalz-Elektrolyse, um die Betriebskosten zu senken, indem Sie mehrstufige Extraktionsverfahren umgehen.

- Wenn Ihr Hauptaugenmerk auf Rohstoffflexibilität liegt: Nutzen Sie diese Methode, um Silikatoxide (wie CaSiO3) direkt zu verarbeiten und so reichlich vorhandene Rohstoffe in hochwertige elementare Siliziumprodukte umzuwandeln.

Durch die Kontrolle der thermischen und elektrochemischen Umgebung erschließen Sie einen direkteren und effizienteren Weg zur Siliziumproduktion.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der elektrochemischen Reduktion |

|---|---|

| Betriebstemperatur | Hält konstante 650 °C für Reaktionsstabilität |

| Elektrolytzustand | Hält Salz in geschmolzenem Zustand, um die Ionenmobilität zu erleichtern |

| Primärreaktion | Direkte Umwandlung von Silikatoxiden (z. B. CaSiO3) in Silizium |

| Wirtschaftlicher Vorteil | Senkt Produktionskosten durch Umgehung von Zwischenschritten |

| Ausgabequalität | Ermöglicht präzise Bildung hochwertiger Siliziumstrukturen |

Revolutionieren Sie Ihre Siliziumproduktion mit KINTEK

Möchten Sie Ihre elektrochemischen Reduktionsprozesse optimieren? KINTEK bietet branchenführende Hochtemperatur-Lösungen, die auf spezielle Labor- und Industrieanforderungen zugeschnitten sind. Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle anpassbar sind, um der korrosiven Natur von geschmolzenen Salzen standzuhalten und eine präzise thermische Kontrolle zu gewährleisten.

Ob Sie Calciumsilikat verarbeiten oder fortschrittliche elementare Siliziumstrukturen entwickeln, unser technisches Team steht bereit, um Ihnen zu helfen, überlegene Effizienz und Skalierbarkeit zu erreichen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Vakuumofens berücksichtigt werden? Optimieren Sie Ihre Materialverarbeitung mit Expertentipps

- Was sind die wichtigsten Konstruktionsmerkmale eines Vakuum-Graphitierungsofens? Erzielung hochreiner Graphitierung

- Welche Materialbeschränkungen haben Vakuumöfen? Vermeidung von Kontamination und Gewährleistung der Prozessreinheit

- Welche Faktoren sind für das erfolgreiche Vakuumlöten entscheidend? Beherrschung der Verbindungsfestigkeit und saubere Verbindungen

- Wie steigern Durchlauföfen die Produktionseffizienz? Steigern Sie den Durchsatz & Senken Sie die Kosten

- Welche Vorteile bietet ein Vakuumofen für die Wärmebehandlung? Erzielen Sie saubere, präzise Ergebnisse für Ihre Materialien

- Welche Eigenschaften eines Metalls können durch Vakuumwärmebehandlung verändert werden? Steigerung von Festigkeit, Duktilität und Korrosionsbeständigkeit

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von Graphenkathoden? Erzielung von Hochleistungs-Batteriekomponenten