Ein Vakuum-Graphitierungsofen zeichnet sich durch sein integriertes Design aus, das die Hochtemperaturumwandlung von Kohlenstoffmaterialien in kristallinen Graphit in einer kontaminationsfreien Umgebung ermöglicht. Zu seinen Hauptmerkmalen gehören ein robustes Heizsystem, das Temperaturen über 2800 °C erreichen kann, ein Hochleistungs-Vakuumsystem zur Gewährleistung der Reinheit, eine spezielle Isolierung zur Bewältigung extremer Hitze und ein hochentwickeltes Steuerungssystem für Prozesspräzision und Gleichmäßigkeit.

Ein Vakuum-Graphitierungsofen ist nicht nur eine Ansammlung von Hochtemperaturkomponenten; er ist ein technisches System. Sein Design priorisiert die präzise Steuerung von Hitze und Atmosphäre, um spezifische, hochreine Kristallstrukturen in kohlenstoffbasierten Materialien zu erzielen.

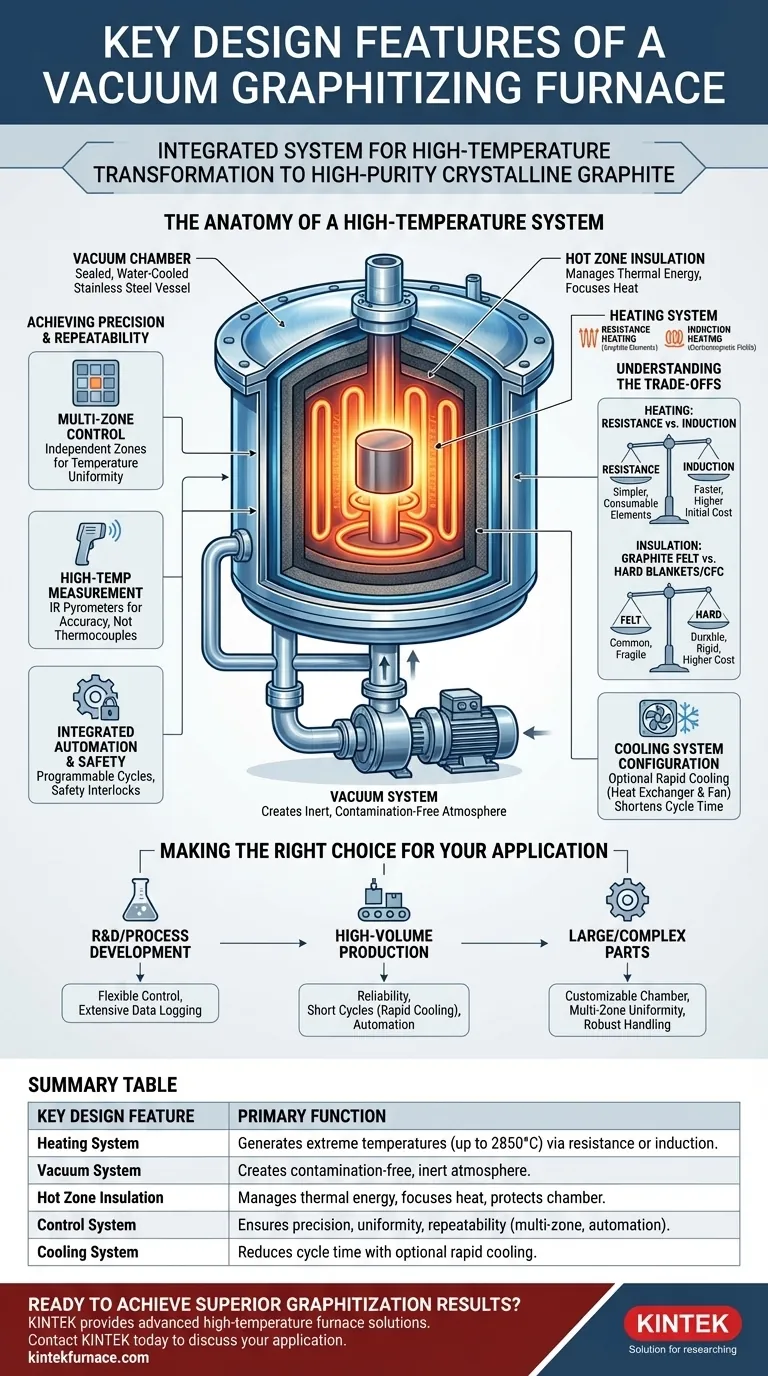

Die Anatomie eines Hochtemperatursystems

Um einen Vakuum-Graphitierungsofen zu verstehen, muss man ihn als eine Reihe interagierender Subsysteme betrachten, die jeweils zur Lösung einer spezifischen Herausforderung im Zusammenhang mit dem Graphitierungsprozess entwickelt wurden.

Die Vakuumkammer: Die kontrollierte Umgebung

Der Ofenkörper oder die Vakuumkammer ist das abgedichtete Gefäß, in dem der gesamte Prozess stattfindet. Es handelt sich typischerweise um eine doppelwandige, wassergekühlte Struktur aus Edelstahl oder anderen widerstandsfähigen Legierungen.

Ihre Hauptfunktion besteht darin, das Vakuum aufrechtzuerhalten und ein stabiles, strukturell solides Gehäuse zu bieten, das den enormen thermischen und Druckunterschieden standhält.

Das Heizsystem: Erzeugung extremer Temperaturen

Das Herzstück des Ofens ist sein Heizsystem, das zuverlässig Temperaturen von bis zu 2850 °C erreichen muss. Es werden zwei Hauptmethoden verwendet.

Widerstandsheizelemente, oft aus hochreinem Graphit, sind üblich. Ein elektrischer Strom wird durch diese Elemente geleitet, wodurch intensive Strahlungswärme erzeugt wird.

Die mittelfrequente Induktionserwärmung ist eine Alternative, bei der elektromagnetische Felder verwendet werden, um einen Graphitsupporter zu erhitzen, der dann Wärme an das Werkstück abstrahlt.

Die Heißzone: Umgang mit thermischer Energie

Die Heizungen und das Werkstück sind von der Heißzone umgeben. Dies ist ein kritisches Isolationspaket, das entwickelt wurde, um die extreme Hitze auf das Produkt zu konzentrieren und die Ofenkammer zu schützen.

Diese Isolierung besteht typischerweise aus Schichten von Kohlenstofffaserverbundwerkstoff (CFC), Graphitfilz oder Hartisolierdecken, die alle wegen ihrer geringen Wärmeleitfähigkeit und Stabilität bei extremen Temperaturen ausgewählt wurden.

Das Vakuumsystem: Gewährleistung der Materialreinheit

Der Graphitierungsprozess erfordert eine inerte Atmosphäre, frei von Sauerstoff und anderen reaktiven Gasen, die das Produkt bei hohen Temperaturen beschädigen würden. Das Vakuumsystem ist für die Schaffung dieser Umgebung verantwortlich.

Es handelt sich typischerweise um ein mehrstufiges System, das mechanische Pumpen verwendet, um ein Grobvakuum zu erreichen, und dann Molekular- oder Diffusionspumpen, um die für die Verarbeitung erforderlichen Hochvakuumniveaus zu erreichen. Dies stellt sicher, dass die Entgasung des Materials die einzig wesentliche Quelle für den Innendruck ist.

Präzision und Wiederholbarkeit erreichen

Der Unterschied zwischen einem einfachen Ofen und einem fortschrittlichen Graphitierungssystem liegt in der Präzision seiner Steuerungs- und Messfähigkeiten.

Mehrzonensteuerung für Temperaturhomogenität

Um eine gleichmäßige Graphitierung des gesamten Werkstücks zu gewährleisten, ist der Ofen in mehrere Heizzonen unterteilt. Jede Zone verfügt über eine eigene unabhängige Stromversorgung und Regelkreis.

Diese Mehrzonensteuerung ermöglicht es dem System, thermische Gradienten auszugleichen und eine konsistente Temperaturgleichmäßigkeit selbst bei sehr großen oder komplexen Teilen zu gewährleisten.

Hochtemperaturmessung für Genauigkeit

Standard-Thermoelemente versagen bei den extremen Temperaturen der Graphitierung. Daher verlassen sich diese Öfen auf Hochtemperatur-Infrarotpyrometer.

Diese berührungslosen optischen Sensoren messen die von dem Werkstück oder den Heizelementen abgestrahlte Wärmestrahlung und liefern genaue und zuverlässige Temperaturdaten an das Steuerungssystem, ohne durch die Hitze verbraucht zu werden.

Integrierte Automatisierung und Sicherheit

Moderne Systeme integrieren alle Subsysteme – Heizung, Vakuum und Kühlung – in eine einzige automatisierte Steuerung. Dies ermöglicht wiederholbare, programmierbare Prozesszyklen.

Wichtige Sicherheitsverriegelungen, wie z. B. die automatische Abschaltung der Stromversorgung beim Öffnen der Ofentür, sind Standardfunktionen zum Schutz von Bedienern und Ausrüstung.

Die Abwägungen verstehen

Die Konstruktion eines Ofens beinhaltet die Abwägung von Leistung, Kosten und betrieblichen Zielen. Unterschiedliche Entscheidungen bei den Kernkomponenten führen zu unterschiedlichen Ergebnissen.

Widerstandsheizung vs. Induktionserwärmung

Die Widerstandsheizung ist im Allgemeinen einfacher und kostengünstiger für eine breite Palette von Ofengrößen. Die Heizelemente sind jedoch Verbrauchsmaterialien und müssen irgendwann ersetzt werden.

Die Induktionserwärmung kann schnellere Aufheizraten bieten und hat nicht auf dieselbe Weise Verbrauchselemente, aber die anfänglichen Kapitalkosten und die Komplexität des Netzteils können höher sein.

Auswahl des Isoliermaterials

Die Wahl der Isolierung beeinflusst die thermische Effizienz und die Lebensdauer des Ofens. Graphitfilz ist eine gängige und effektive Wahl, kann aber zerbrechlich sein.

Hartisolierdecken oder CFC-Platten bieten eine größere strukturelle Steifigkeit und Haltbarkeit, was bei der Verarbeitung sehr großer oder schwerer Lasten entscheidend sein kann, sie sind jedoch oft mit höheren Kosten verbunden.

Konfiguration des Kühlsystems

Obwohl es nicht Teil des Heizprozesses ist, ist das Kühlsystem entscheidend für die Zykluszeit. Ein optionales Schnellkühlsystem, das einen Wärmetauscher und einen internen Lüfter verwendet, um inertes Gas wie Argon oder Stickstoff zu zirkulieren, kann die Zeit, bis der Ofen entladen werden kann, drastisch verkürzen. Dies ist ein wichtiges Merkmal für Produktionsumgebungen.

Die richtige Wahl für Ihre Anwendung treffen

Das optimale Ofendesign wird ausschließlich durch Ihr Endziel bestimmt, sei es Materialforschung oder Serienfertigung.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder Forschung liegt: Priorisieren Sie einen Ofen mit einem hochflexiblen Steuerungssystem, umfangreicher Datenprotokollierung und der Möglichkeit, Heizprofile einfach zu ändern.

- Wenn Ihr Hauptaugenmerk auf der Serienproduktion liegt: Betonen Sie Zuverlässigkeit, kurze Zykluszeiten (was ein effizientes Kühlsystem erfordert) und fortschrittliche Automatisierung, um Wiederholbarkeit bei minimalem Bedieneraufwand zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung ultragroßer oder komplexer Teile liegt: Konzentrieren Sie sich auf anpassbare Kammerabmessungen, bewährte Mehrzonen-Temperaturgleichmäßigkeit und ein robustes Materialhandhabungssystem.

Letztendlich ist der richtige Vakuum-Graphitierungsofen derjenige, dessen Konstruktionsmerkmale direkt mit den spezifischen Materialeigenschaften und Produktionszielen übereinstimmen, die Sie erreichen möchten.

Zusammenfassungstabelle:

| Wichtiges Konstruktionsmerkmal | Hauptfunktion |

|---|---|

| Heizsystem | Erzeugt extreme Temperaturen (bis zu 2850 °C) durch Widerstands- oder Induktionserwärmung. |

| Vakuumsystem | Erzeugt eine kontaminationsfreie, inerte Atmosphäre für hochreine Verarbeitung. |

| Isolierung der Heißzone | Regelt die thermische Energie, konzentriert die Hitze auf das Werkstück und schützt die Kammer. |

| Steuerungssystem | Gewährleistet Präzision, Temperaturhomogenität und Wiederholbarkeit durch Mehrzonensteuerung und Automatisierung. |

| Kühlsystem | Reduziert die Zykluszeit durch optionale Schnellkühlung für Produktionseffizienz. |

Bereit, überlegene Graphitierungsergebnisse zu erzielen?

KINTEK nutzt herausragende F&E und Eigenfertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Ihr Fokus auf F&E, Serienproduktion oder der Verarbeitung komplexer Teile liegt, unsere Experten können einen Vakuum-Graphitierungsofen entwerfen, der genau auf Ihre spezifischen Material- und Produktionsziele zugeschnitten ist. Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und die richtige Lösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie beeinflusst das Vakuumwärmebehandeln die Kornstruktur von Metalllegierungen? Erzielen Sie eine präzise Kontrolle der Mikrostruktur

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen