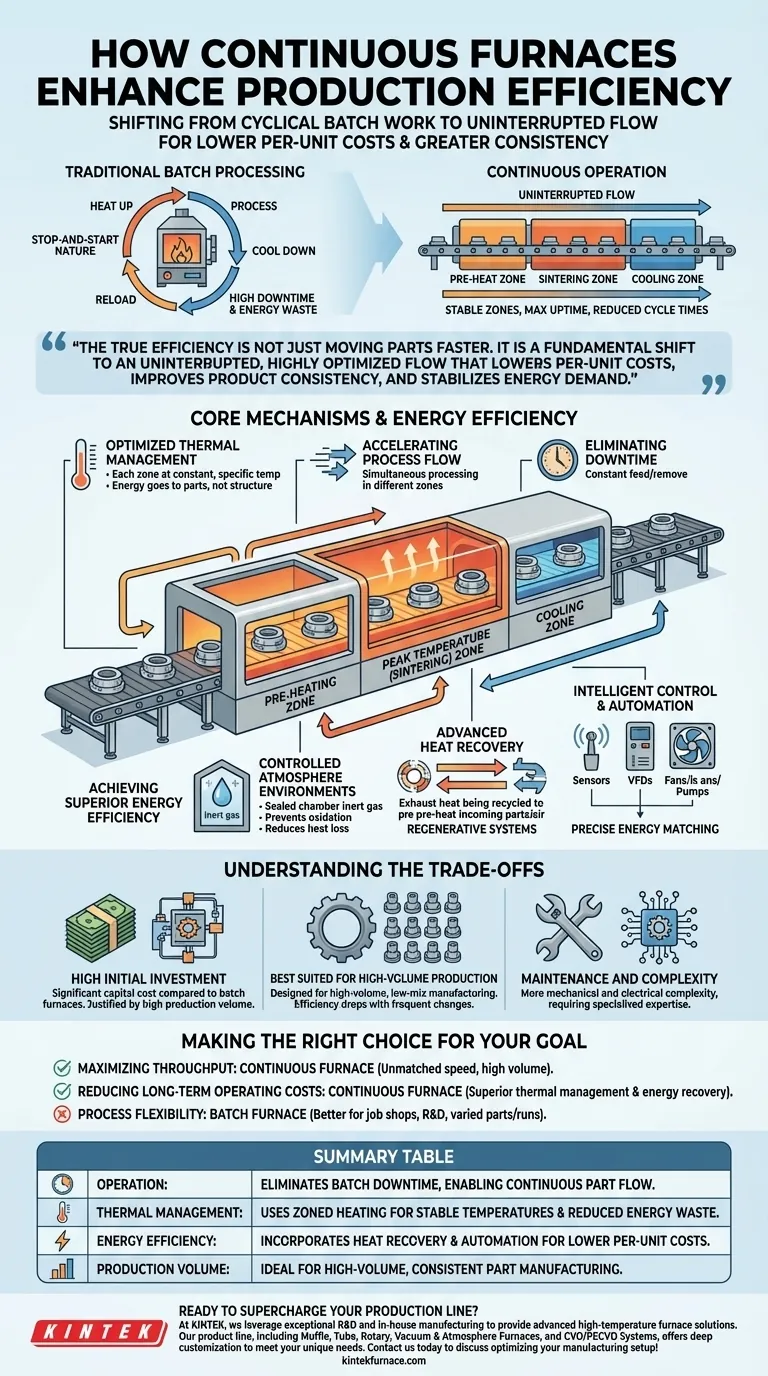

Im Kern steigern Durchlauföfen die Produktionseffizienz, indem sie die Stop-and-Go-Natur der traditionellen Chargenverarbeitung eliminieren. Anstatt den gesamten Ofen für jede Charge zu heizen und abzukühlen, halten sie stabile Temperaturzonen aufrecht, durch die sich Teile kontinuierlich bewegen, wodurch die Zykluszeiten und der Energieverlust drastisch reduziert und die Betriebszeit maximiert werden.

Die wahre Effizienz eines Durchlaufofens besteht nicht nur darin, Teile schneller zu bewegen. Es ist eine grundlegende Verschiebung von der zyklischen Chargenarbeit zu einem ununterbrochenen, hochoptimierten Fluss, der die Stückkosten senkt, die Produktkonsistenz verbessert und den Energiebedarf stabilisiert.

Die Kernmechanismen des kontinuierlichen Betriebs

Der Hauptvorteil eines Durchlaufofens ergibt sich aus seinem Design, das sich grundlegend von einem Kammerofen unterscheidet, der für jede Charge einen vollständigen thermischen Zyklus durchlaufen muss.

Eliminierung von Ausfallzeiten zwischen den Chargen

In einem herkömmlichen Kammerofen gehen erhebliche Zeit und Energie verloren, während man darauf wartet, dass die Kammer abkühlt, neu beladen und dann wieder auf Temperatur gebracht wird.

Ein Durchlaufofen arbeitet ohne Unterbrechung. Teile werden kontinuierlich an einem Ende zugeführt und am anderen Ende entnommen, wodurch die unproduktive Zeit, die mit dem Beladen und Wiederaufheizen einer gesamten Kammer verbunden ist, entfällt.

Optimiertes Wärmemanagement

Die meisten Durchlauföfen verwenden ein Mehrkammer- oder Zonen-Design. Jede Zone wird auf einer spezifischen, konstanten Temperatur gehalten, die für eine bestimmte Stufe des Wärmebehandlungsprozesses erforderlich ist (z. B. Vorwärmen, Sintern, Abkühlen).

Dies bedeutet, dass die verfügbare Energie fast ausschließlich von den Teilen selbst verbraucht wird, nicht durch das Wiederaufheizen der Ofenstruktur. Dies führt zu einer konsistenteren und vorhersehbareren elektrischen Last, wodurch kostspielige Bedarfsspitzen vermieden werden, die bei großen Chargenöfen üblich sind.

Beschleunigung des Prozessflusses

Durch die Möglichkeit, verschiedene Prozesse gleichzeitig in verschiedenen Zonen ablaufen zu lassen, erhöht ein Durchlaufofen den Durchsatz dramatisch. Ein Teil kann in der ersten Zone vorgeheizt werden, während ein anderes in der nächsten bei Spitzentemperatur gesintert wird.

Diese gleichzeitige Verarbeitung minimiert übertragungsbedingte Fehler und Engpässe, die beim Bewegen von Teilen zwischen separaten Einzwecköfen auftreten.

Erreichen überragender Energieeffizienz

Abgesehen vom Nonstop-Betrieb integrieren Durchlauföfen spezifische Technologien, die darauf abzielen, den Energieverbrauch pro produziertem Teil zu minimieren.

Kontrollierte Atmosphäre

Viele Designs erzeugen eine kontrollierte Umgebung unter Verwendung von Inert- oder Reaktionsgasen. Diese Atmosphäre verhindert die Oxidation der Teile, was die Endproduktqualität verbessert, aber auch dazu dient, den Umgebungswärmeverlust aus der Kammer zu reduzieren.

Fortschrittliche Wärmerückgewinnung

Moderne Durchlauföfen enthalten oft regenerative Systeme, die Wärme aus den heißen Abgasen auffangen und recyceln. Diese zurückgewonnene Energie wird dann zum Vorwärmen von eingehenden Teilen oder Verbrennungsluft verwendet, wodurch die benötigte Menge an neuer Energie erheblich reduziert wird.

Intelligente Steuerung und Automatisierung

Fortschrittliche Steuerungssysteme und Sensoren überwachen und passen die Heizparameter ständig an, um optimale Bedingungen aufrechtzuerhalten.

Darüber hinaus sind Komponenten wie Pumpen und Ventilatoren oft mit Frequenzumrichtern (VFDs) ausgestattet. Diese Antriebe passen die Motorgeschwindigkeit – und damit ihren Energieverbrauch – präzise an den genauen Bedarf des Systems an und eliminieren so verschwendete Energie.

Die Kompromisse verstehen

Obwohl hoch effizient, ist ein Durchlaufofen ein Spezialwerkzeug. Seine Vorteile werden nur unter den richtigen Bedingungen realisiert.

Hohe Anfangsinvestition

Durchlauföfen sind komplexe, integrierte Systeme, die im Vergleich zu einfacheren Chargenöfen eine erhebliche Kapitalinvestition darstellen. Die Vorlaufkosten sind beträchtlich und müssen durch das Produktionsvolumen gerechtfertigt sein.

Am besten geeignet für die Großserienproduktion

Die größte Stärke eines Durchlaufofens ist auch seine primäre Einschränkung. Er ist für die Großserienfertigung mit geringer Produktvielfalt ähnlicher Teile konzipiert.

Seine Effizienz nimmt rapide ab, wenn Sie häufig Temperaturprofile oder Prozessparameter für kleine, unterschiedliche Chargen ändern müssen. Die Einrichtungs- und Stabilisierungszeit kann potenzielle Durchsatzgewinne zunichtemachen.

Wartung und Komplexität

Die Fördersysteme, multiple Steuerzonen und automatischen Lader, die den kontinuierlichen Betrieb ermöglichen, fügen auch Schichten mechanischer und elektrischer Komplexität hinzu. Die Wartung kann aufwendiger sein und erfordert spezialisierteres Fachwissen als bei einem einfachen Kammerofen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie erfordert ein klares Verständnis Ihres primären Produktionsziels.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Ein Durchlaufofen ist die definitive Wahl für seine unübertroffene Geschwindigkeit und Fähigkeit, ein hohes Volumen konsistenter Teile zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung langfristiger Betriebskosten liegt: Die überlegenen Wärmemanagement- und Energierückgewinnungssysteme eines Durchlaufofens bieten in einer Großserienumgebung erhebliche Einsparungen pro Einheit.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität liegt: Ein Kammerofen ist oft die bessere Wahl für Lohnfertiger oder F&E-Umgebungen, die kleine Serien von sehr unterschiedlichen Teilen mit verschiedenen Verarbeitungsanforderungen handhaben.

Letztendlich ist die Abstimmung Ihrer Ofentechnologie auf Ihr spezifisches Produktionsvolumen und Ihren Produktmix der Schlüssel zur Erschließung wahrer Fertigungseffizienz.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Betrieb | Eliminiert chargenbedingte Ausfallzeiten und ermöglicht einen kontinuierlichen Teilefluss |

| Wärmemanagement | Verwendet Zonenheizung für stabile Temperaturen und reduzierten Energieverbrauch |

| Energieeffizienz | Integriert Wärmerückgewinnung und Automatisierung für niedrigere Stückkosten |

| Produktionsvolumen | Ideal für die Großserienfertigung konsistenter Teile |

| Kompromisse | Hohe Anfangsinvestitionen und für Prozesse mit geringer Produktvielfalt geeignet |

Bereit, Ihre Produktionslinie zu beschleunigen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie den Durchsatz maximieren oder die Betriebskosten senken möchten, unsere Durchlauföfen können eine unübertroffene Effizienz für Ihre Großserienprozesse liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Fertigung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen