Ein erfolgreiches Vakuumlöten ist das Ergebnis einer präzisen Steuerung von vier miteinander verbundenen Bereichen. Es erfordert eine optimale Konstruktion der Verbindung, eine sorgfältige Reinigung vor dem Löten, die Auswahl kompatibler Materialien und, am wichtigsten, die exakte Steuerung des thermischen Zyklus in einer Hochvakuumumgebung, um eine starke, saubere und verzugsfreie Verbindung zu gewährleisten.

Vakuumlöten ist nicht nur ein Erwärmungsprozess; es ist die Schaffung einer makellosen Umgebung, in der die Physik ihre Arbeit verrichten kann. Ihr Erfolg hängt weniger von der abschließenden Heizstufe ab als vielmehr von der disziplinierten Vorbereitung der Komponenten und der präzisen Steuerung des gesamten Ofenzyklus.

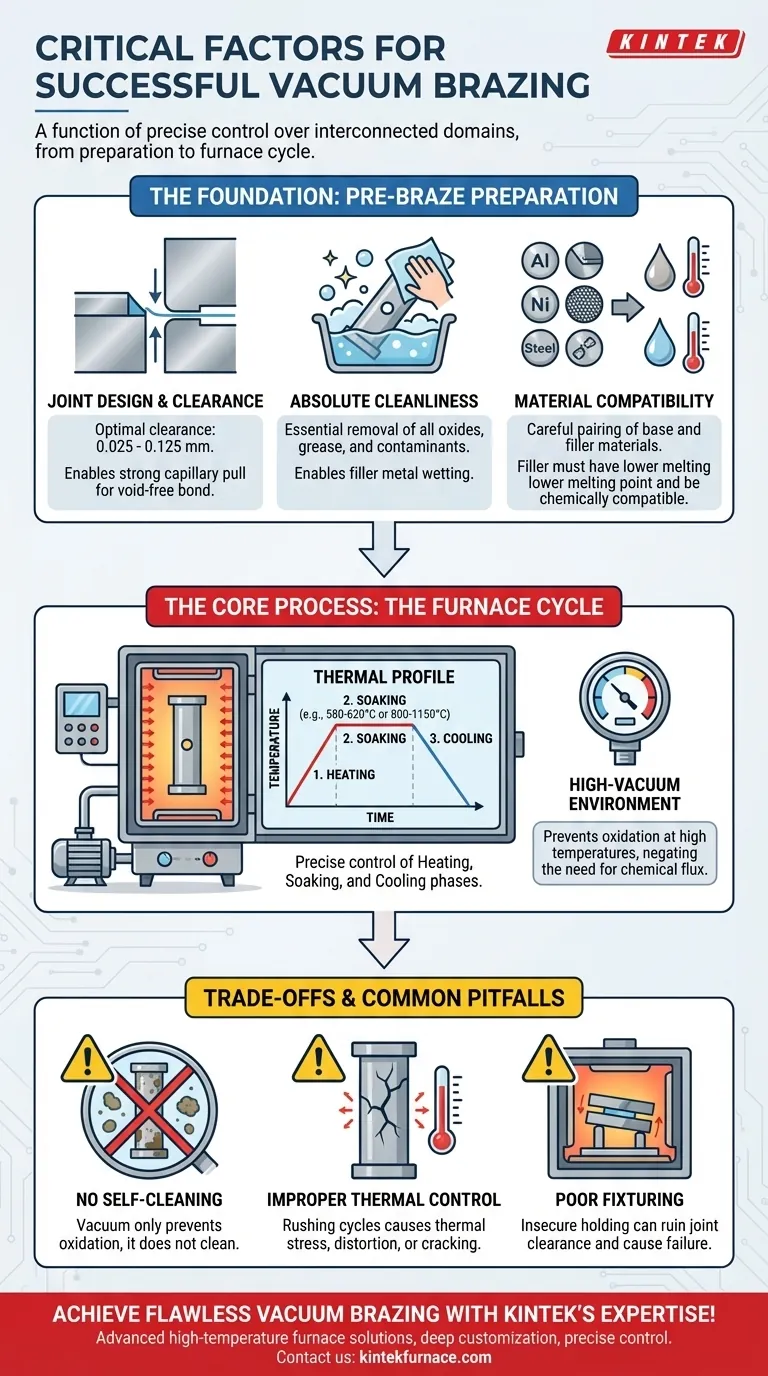

Die Grundlage: Vorbereitung vor dem Löten

Die Qualität der endgültigen Verbindung wird lange bevor die Komponenten in den Ofen gelangen, bestimmt. Eine fehlerfreie Vorbereitung ist nicht verhandelbar.

Beherrschung der Konstruktion und des Spalts der Verbindung

Der Abstand zwischen den zu verbindenden Teilen, bekannt als Spaltmaß (joint clearance), ist der kritischste Konstruktionsparameter. Er bestimmt, wie das geschmolzene Lötmittel in die Verbindung gezogen wird.

Ein Spaltmaß von 0,025 mm bis 0,125 mm ist typischerweise optimal. Dieser schmale Spalt erzeugt die notwendige Kapillarwirkung, um das Lötmaterial vollständig durch die Verbindung zu ziehen und eine lückenlose Verbindung zu gewährleisten.

Ein zu großer Spalt verringert die Kapillarkraft, was zu einem unvollständigen Fluss und einer schwachen Verbindung führt. Ein zu kleiner Spalt kann verhindern, dass das Lötmaterial überhaupt eindringt.

Gewährleistung absoluter Sauberkeit

Die Vakuumumgebung wirkt präventiv, nicht restaurativ. Sie verhindert die Bildung neuer Oxide auf erhitztem Metall, entfernt jedoch keine vorhandenen Oxide, Fette oder andere Verunreinigungen.

Daher müssen die Teile vor der Montage rigoros gereinigt werden. Dieser Schritt stellt sicher, dass das geschmolzene Lötmaterial die Oberflächen der Grundwerkstoffe „benetzen“ kann, was für die Bildung einer starken metallurgischen Verbindung unerlässlich ist.

Die Montage sollte in einer sauberen Umgebung erfolgen, um eine Wiederverunreinigung zu verhindern, bevor die Teile in den Ofen geladen werden.

Auswahl kompatibler Materialien

Erfolgreiches Löten erfordert eine sorgfältige Kombination der Grundwerkstoffe (der zu verbindenden Teile) und des Lötmaterials (der Lötlegierung).

Das Lötmaterial muss einen niedrigeren Schmelzpunkt als die Grundwerkstoffe aufweisen. Es muss auch chemisch kompatibel sein, um das Benetzen und Fließen zu fördern, ohne die Grundwerkstoffe während des thermischen Zyklus zu beeinträchtigen.

Der Kernprozess: Der Ofenzyklus

Im Inneren des Ofens wandelt eine sorgfältig orchestrierte Abfolge von Umgebungs- und Temperaturänderungen separate Komponenten in eine einzelne, integrierte Baugruppe um.

Herstellen der Hochvakuumumgebung

Der Prozess beginnt mit dem Abdichten der Komponenten in der Ofenkammer und dem Einsatz einer Vakuumpumpe, um die Atmosphäre, hauptsächlich Sauerstoff, zu entfernen.

Diese Hochvakuumumgebung ist der Hauptvorteil des Verfahrens. Sie eliminiert das Risiko der Oxidation bei hohen Temperaturen, was andernfalls die Bildung einer korrekten Verbindung verhindern und die Notwendigkeit eines chemischen Flussmittels unnötig machen würde.

Die entscheidende Rolle des thermischen Profils

Der Ofen erhitzt die Teile nicht einfach nur. Er führt ein präzises thermisches Profil mit drei unterschiedlichen Phasen aus.

- Aufheizen: Ein kontrollierter, schrittweiser Temperaturanstieg, um thermische Schocks und Verzug zu verhindern.

- Halten (Soaking): Das Halten der Baugruppe für eine bestimmte Dauer auf Löttemperatur (z. B. 580–620 °C für Aluminium, 800–1150 °C für andere Legierungen). Dies ermöglicht eine Temperaturausgleich und das vollständige Schmelzen des Lötmaterials.

- Abkühlen: Eine langsame, kontrollierte Temperaturabnahme, um das Lötmaterial zu verfestigen, ohne innere Spannungen oder Risse zu induzieren.

Wie das Lötmaterial die Verbindung herstellt

Bei der festgelegten Löttemperatur schmilzt das Lötmaterial. In der sauberen, oxidfreien Umgebung fließt es durch Kapillarwirkung frei in den präzise konstruierten Spalt der Verbindung.

Beim Abkühlen verfestigt sich das Lötmaterial und bildet eine starke, dauerhafte metallurgische Verbindung zwischen den Komponenten. Die resultierende Verbindung ist sauber, glänzend und erfordert keine Nachbehandlung.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl Vakuumlöten leistungsstark ist, erfordert es ein Verständnis seiner Grenzen, um kostspielige Fehlschläge zu vermeiden.

Der Mythos der „Selbstreinigung“

Ein häufiger Fehler ist die Annahme, das Vakuum würde die Teile reinigen. Das Vakuum verhindert lediglich die Oxidation; es entfernt keine bereits vorhandenen Verunreinigungen. Schmutzige Teile, die in den Ofen gelangen, führen immer zu einem fehlgeschlagenen Lot.

Das Risiko einer unsachgemäßen thermischen Steuerung

Das überstürzte Durchführen der Heiz- oder Kühlzyklen ist eine Hauptursache für Fehlschläge. Schnelle Temperaturänderungen induzieren thermische Spannungen, die zu Verzug oder Rissbildung der Teile führen, insbesondere beim Verbinden unterschiedlicher Materialien mit unterschiedlichen Ausdehnungsraten.

Die Ineffizienz schlechter Spannvorrichtungen

Die Komponenten müssen während des gesamten Ofenzyklus sicher in der richtigen Ausrichtung gehalten werden. Schlecht konzipierte Ladehilfsmittel oder Spannvorrichtungen können dazu führen, dass sich Teile während des Erhitzens verschieben, wodurch der Spalt der Verbindung ruiniert wird und der gesamte Prozess fehlschlägt.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg sicherzustellen, stimmen Sie Ihren Fokus auf den kritischsten Parameter für Ihr spezifisches Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Integrität liegt: Priorisieren Sie die sorgfältige Reinigung vor dem Löten und die Beibehaltung des genauen Spaltmaßes während der Montage.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Bauteilverzug liegt: Konzentrieren Sie sich auf die Gestaltung eines schrittweisen, symmetrischen Heiz- und Kühlzyklus, der auf Ihre Materialien zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Skalierbarkeit liegt: Investieren Sie in hochwertige, programmierbare Vakuumöfen und standardisieren Sie Ihre Reinigungs- und Montagverfahren.

Indem Sie diese grundlegenden Prinzipien beherrschen, gehen Sie vom bloßen Durchführen eines Prozesses zur Konstruktion einer perfekten metallurgischen Verbindung über.

Zusammenfassungstabelle:

| Kritischer Faktor | Wichtige Details |

|---|---|

| Konstruktion der Verbindung | Optimaler Spalt von 0,025–0,125 mm für Kapillarwirkung |

| Reinigung vor dem Löten | Unerlässlich zur Entfernung von Verunreinigungen, um das Benetzen zu gewährleisten |

| Materialauswahl | Kompatible Grund- und Lötmaterialien mit niedrigerem Schmelzpunkt |

| Thermisches Profil | Kontrolliertes Aufheizen, Halten und Abkühlen zur Vermeidung von Spannungen |

| Vakuumumgebung | Hochvakuum verhindert Oxidation ohne Flussmittel |

Erreichen Sie fehlerfreies Vakuumlöten mit der Expertise von KINTEK! Wir sind spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch Nutzung unserer starken F&E- und Inhouse-Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und präzise thermische Kontrolle sowie zuverlässige Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Lötprozess verbessern und überlegene Verbindungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen