Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks zur Trocknung von Kathodenelektroden ist die Möglichkeit, die Lösungsmittelverdampfung bei deutlich reduzierten Temperaturen zu beschleunigen. Durch die Senkung des Umgebungsdrucks können Lösungsmittel wie N-Methyl-2-pyrrolidon (NMP) bereits bei Temperaturen von 60 °C effektiv entfernt werden, wodurch flüchtige Stoffe ohne die thermischen Risiken der Standard-Atmosphärentrocknung entfernt werden.

Die Vakuumtrocknung entkoppelt die Temperatur von den Verdampfungsraten und ermöglicht die gründliche Entfernung von Lösungsmitteln und Feuchtigkeit, ohne empfindliche Kathodenmaterialien einer schädlichen Hitze auszusetzen. Dies erhält die Integrität des Binders und die mikroporöse Struktur der Elektrode, was sich direkt in einer überlegenen elektrochemischen Leistung niederschlägt.

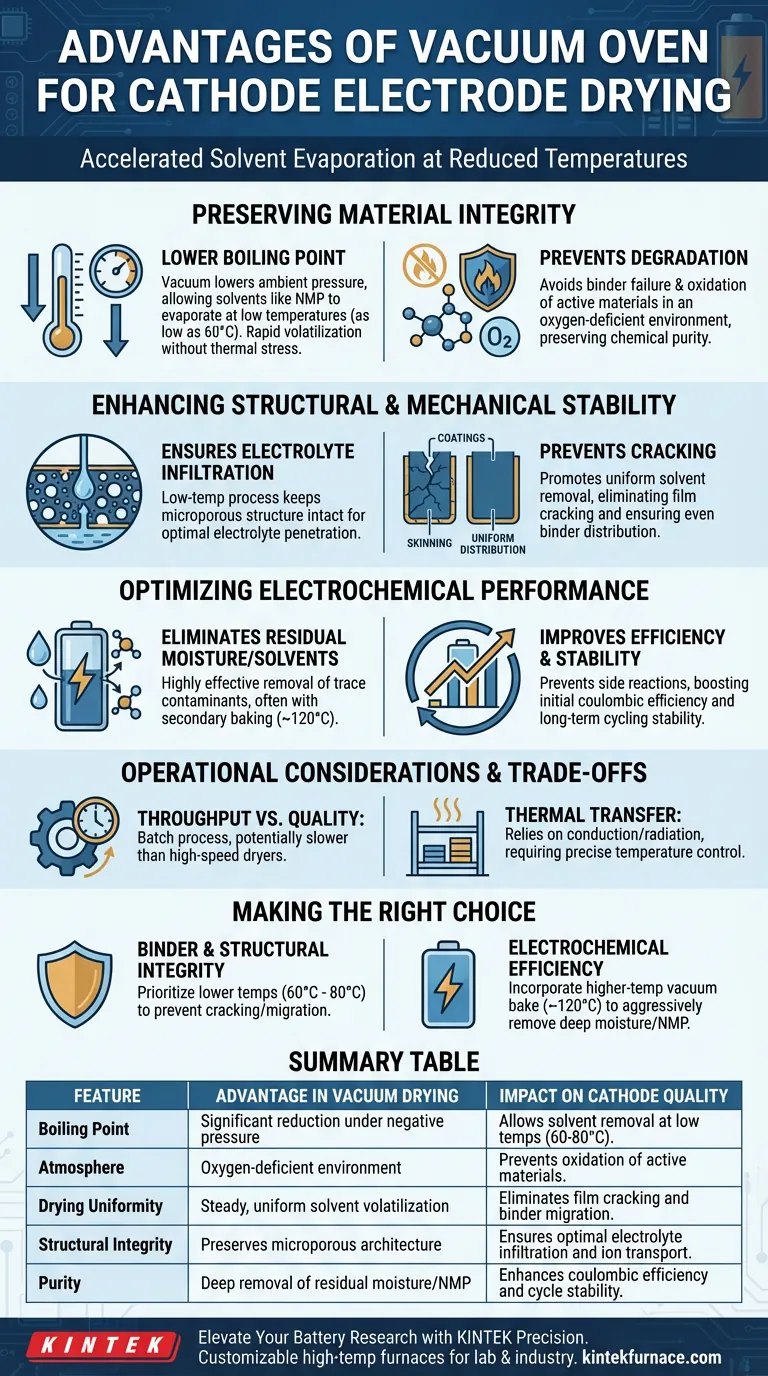

Erhaltung der Materialintegrität durch Niedertemperaturtrocknung

Die zentrale Herausforderung bei der Kathodenherstellung besteht darin, Lösungsmittel zu entfernen, ohne die chemische Struktur der Elektrodenkomponenten zu beschädigen.

Senkung des Siedepunkts

Unter normalem atmosphärischem Druck erfordert die Entfernung von Lösungsmitteln wie NMP hohe Temperaturen. Eine Vakuumumgebung senkt den Siedepunkt dieser Lösungsmittel erheblich.

Dies ermöglicht eine schnelle Verflüchtigung bei viel niedrigeren Temperaturen (z. B. 60 °C bis 80 °C) und schützt die Elektrode vor der starken thermischen Belastung, die in herkömmlichen Öfen erforderlich ist.

Verhinderung von Komponentenschäden

Hohe Temperaturen können zum Versagen von Bindern führen, die verwendet werden, um die aktiven Materialien zusammenzuhalten. Wenn Binder versagen, versagt die mechanische Festigkeit der Elektrode.

Zusätzlich fördert übermäßige Hitze die Oxidation von aktiven Materialien. Die Vakuumtrocknung schafft eine sauerstoffarme Umgebung, die dieses Risiko mindert und die chemische Reinheit der Kathode erhält.

Verbesserung der strukturellen und mechanischen Stabilität

Über die chemische Konservierung hinaus ist die Vakuumtrocknung entscheidend für die Aufrechterhaltung der physikalischen Architektur der Elektrodenbeschichtung.

Gewährleistung der Elektrolytdurchdringung

Damit eine Batterie effizient funktioniert, muss der Elektrolyt in die Kathodenschicht eindringen können.

Der Niedertemperatur-Vakuumprozess stellt sicher, dass die mikroporöse Struktur der Kathodenbeschichtung intakt bleibt. Diese offene Struktur ist entscheidend für die optimale Elektrolytdurchdringung und den Ionentransport.

Verhinderung von Rissen und ungleichmäßiger Verteilung

Schnelles Trocknen bei hohen Temperaturen führt oft zu einer "Hautbildung", bei der die Oberfläche schneller trocknet als das Innere, was zu Rissen der Folie oder Delamination führt.

Die Vakuumtrocknung fördert eine gleichmäßigere Entfernung von Lösungsmitteln. Dies verhindert Risse und sorgt für eine gleichmäßige Verteilung des Binders zwischen dem aktiven Material und dem Stromkollektor, was die mechanische Stabilität der Elektrode verbessert.

Optimierung der elektrochemischen Leistung

Das ultimative Ziel des Trocknungsprozesses ist es, sicherzustellen, dass die fertige Batterie über die Zeit zuverlässig funktioniert.

Beseitigung von Restfeuchtigkeit und Lösungsmitteln

Selbst Spuren von NMP oder Feuchtigkeit können für die Batterieleistung katastrophal sein.

Vakuumtrockenschränke sind äußerst effektiv bei der Entfernung von Restfeuchtigkeit, die auf Elektrodenblechen adsorbiert ist, selbst tief in porösen Agglomeraten. Dies wird oft in einer sekundären Backstufe (ca. 120 °C) durchgeführt.

Verbesserung der Effizienz und Stabilität

Durch die Entfernung dieser Verunreinigungen verhindert die Vakuumtrocknung Nebenreaktionen während der Lade- und Entladezyklen der Batterie.

Das Ergebnis ist eine direkte Verbesserung der anfänglichen Coulomb-Effizienz und der Langzeit-Zyklusstabilität, da das leitfähige Netzwerk durch nichtleitende Oxidschichten oder Zersetzungsprodukte unbeeinträchtigt bleibt.

Betriebliche Überlegungen und Kompromisse

Obwohl die Vakuumtrocknung eine überlegene Qualität bietet, erfordert sie eine sorgfältige Prozessführung.

Durchsatz vs. Qualität

Die Vakuumtrocknung ist inhärent ein Batch- oder semi-kontinuierlicher Prozess, der langsamer sein kann als Hochgeschwindigkeits-Heißluftflotationstrockner, die in der Massenproduktion eingesetzt werden.

Wärmeübertragungslimitationen

Im Vakuum ist die Wärmeübertragung durch Konvektion eliminiert; die Wärme muss durch Leitung oder Strahlung übertragen werden. Dies erfordert eine präzise Steuerung der Regal-Temperaturen, um sicherzustellen, dass die Elektrodenbleche gleichmäßig ohne heiße Stellen erwärmt werden.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter Ihres Vakuumtrocknungsprozesses sollten auf Ihre kritischsten Leistungskennzahlen abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Binder- und struktureller Integrität liegt: Priorisieren Sie niedrigere Temperaturen (ca. 60 °C - 80 °C), um Risse und Binderwanderung zu verhindern, und verlassen Sie sich auf den Vakuumdruck, um die Verdampfung anzutreiben.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Effizienz liegt: Fügen Sie einen Vakuum-Bake bei höherer Temperatur (ca. 120 °C) als letzten Schritt hinzu, um Spuren von Feuchtigkeit und Rest-NMP tief in den Poren aggressiv zu entfernen.

Durch die Nutzung von Unterdruck zur Manipulation des Verdampfungsschwellenwerts verwandeln Sie das Trocknen von einem thermischen Brute-Force-Betrieb in einen präzisen, erhaltungsfokussierten Prozess.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei Vakuumtrocknung | Auswirkung auf die Kathodenqualität |

|---|---|---|

| Siedepunkt | Signifikante Reduzierung unter Unterdruck | Ermöglicht Lösungsmittelentfernung bei niedrigen Temperaturen (60-80 °C) |

| Atmosphäre | Sauerstoffarme Umgebung | Verhindert Oxidation von aktiven Materialien |

| Trocknungsgleichmäßigkeit | Stetige, gleichmäßige Lösungsmittelverflüchtigung | Eliminiert Risse der Folie und Binderwanderung |

| Strukturelle Integrität | Erhält die mikroporöse Architektur | Gewährleistet optimale Elektrolytdurchdringung und Ionentransport |

| Reinheit | Tiefe Entfernung von Restfeuchtigkeit/NMP | Verbessert Coulomb-Effizienz und Zyklenstabilität |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Erzielen Sie unübertroffene elektrochemische Stabilität und strukturelle Integrität für Ihre Elektrodenmaterialien. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Röhren- und CVD-Systeme, die auf die anspruchsvollsten Labor- und Industrieanwendungen zugeschnitten sind. Ob Sie Restfeuchtigkeit beseitigen oder thermische Degradation verhindern müssen, unsere anpassbaren Hochtemperaturöfen bieten die präzise Kontrolle, die Ihre einzigartigen Projekte erfordern.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Ka Chun Li, Xijun Hu. Single-step synthesis of titanium nitride-oxide composite and AI-driven aging forecast for lithium–sulfur batteries. DOI: 10.1039/d4ta00234b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum ist eine gleichmäßige Erwärmung beim Vakuumglühen wichtig? Gewährleistung konsistenter Materialeigenschaften und Vermeidung von Fehlern

- Wie unterscheidet sich Vakuumsintern von traditionellen Schmelzverfahren? Entdecken Sie die wichtigsten Unterschiede für Ihre Fertigungsbedürfnisse

- Welche Anforderungen gibt es an die abgedichtete Ofenkammer eines Vakuumofens? Für perfekte Abdichtung und Langlebigkeit sorgen

- Warum ist ein Hochpräzisions-Vakuumofen für RGO/PI-Verbundfilme notwendig? Gewährleistung einer defektfreien abgestuften Wärmebehandlung

- Welche keramischen Werkstoffe können in Vakuumwärmebehandlungsöfen verarbeitet werden? Erschließen Sie die hochreine Verarbeitung für fortschrittliche Keramiken

- Welche Bedeutung haben Reinigung und Entgasung in Hochtemperatur-Vakuumöfen? Erzielen Sie überragende Materialreinheit und -leistung

- Was sind die Vorteile eines Vakuumofens mit vertikaler/bodennaher Beschickung? Platz sparen und Präzision steigern

- Warum ist eine Hochvakuum-Sondenstation für die SnS2-Analyse notwendig? Gewährleistung einer reinen elektrischen Charakterisierung