Kurz gesagt, die Anforderungen an eine abgedichtete Vakuumofenkammer konzentrieren sich auf drei entscheidende Funktionen: das Erreichen einer perfekten Abdichtung zur Aufrechterhaltung des Vakuums, die strukturelle Festigkeit, um dem atmosphärischen Druck standzuhalten, und ein effektives Kühlsystem zur Vermeidung thermischer Verformungen. Diese Elemente arbeiten zusammen, um eine stabile, kontrollierte Umgebung zu schaffen, die für eine hochwertige thermische Verarbeitung unerlässlich ist.

Die Ofenkammer ist nicht nur ein Behälter; sie ist ein Hochleistungssystem, das darauf ausgelegt ist, einen Prozess von der Außenatmosphäre zu isolieren. Ihr Erfolg hängt von einem perfekten Gleichgewicht zwischen undurchdringlicher Abdichtung, struktureller Steifigkeit gegen immense äußere Kräfte und präziser Temperaturkontrolle der Kammer selbst ab.

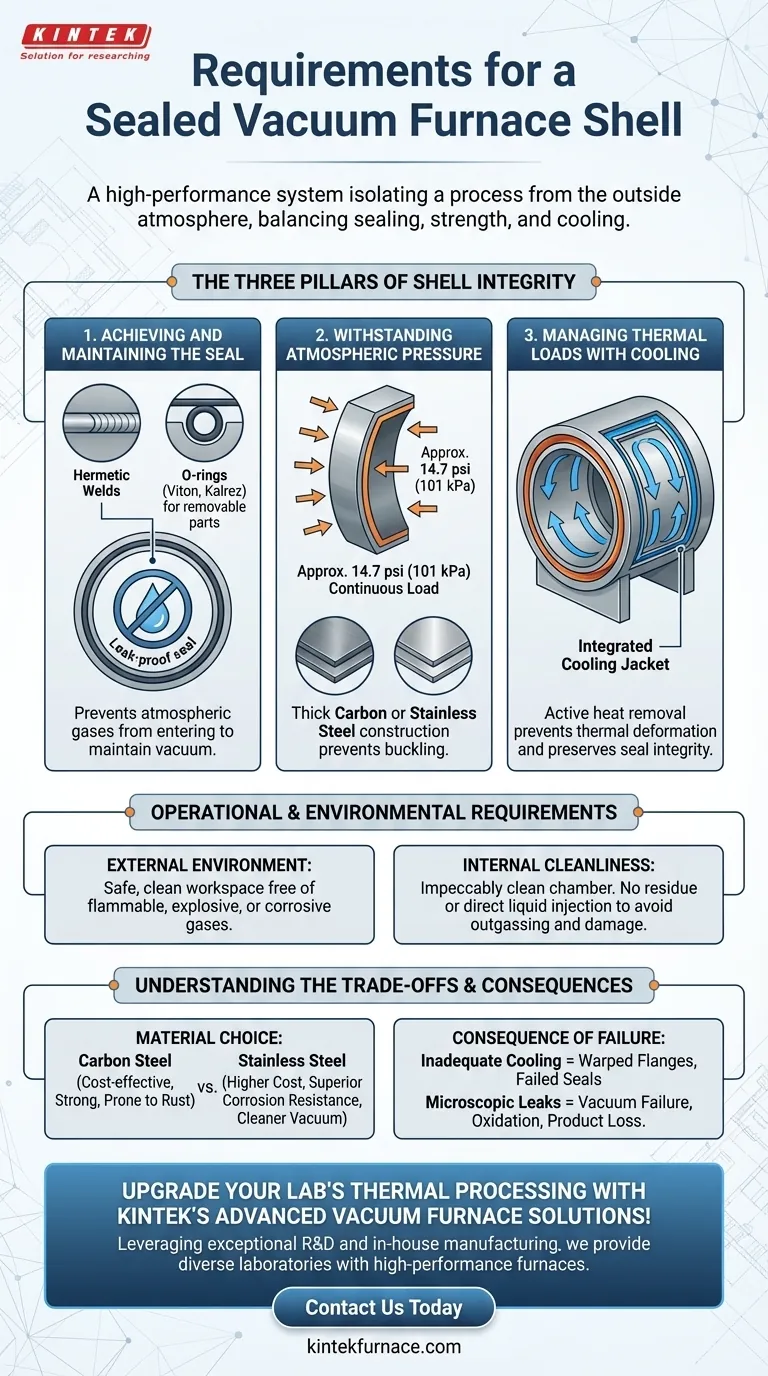

Die Säulen der Integrität einer Ofenkammer

Die Leistung eines Vakuumofens ist grundlegend mit der Qualität seiner abgedichteten Kammer verbunden. Jede Designanforderung adressiert eine spezifische physikalische Herausforderung, die mit der Erzeugung eines Vakuums neben einem Hochtemperaturprozess verbunden ist.

Säule 1: Das Erreichen und Aufrechterhalten der Dichtung

Die primäre Funktion der Kammer ist es, luftdicht zu sein. Jede Undichtigkeit macht das Erreichen des Zielvakuums unmöglich.

Schweißnähte sind die erste Verteidigungslinie. Alle dauerhaften Verbindungen der Ofenkammer müssen fachmännisch geschweißt werden, um sicherzustellen, dass sie hermetisch und frei von Porosität sind, die eine Leckage verursachen könnte.

Für abnehmbare Komponenten wie Türen oder Wartungsluken werden spezialisierte Vakuumdichtungsmaterialien verwendet. Dies sind typischerweise O-Ringe aus Elastomeren wie Viton oder Kalrez, die komprimiert werden, um eine zuverlässige, wiederverwendbare Dichtung zu schaffen.

Säule 2: Dem atmosphärischen Druck standhalten

Wenn ein tiefes Vakuum im Ofen erzeugt wird, muss die Kammer der vollen Kraft des atmosphärischen Drucks standhalten – etwa 14,7 Pfund pro Quadratzoll (oder 101 Kilopascal) – der auf jeden Teil ihrer Außenfläche drückt.

Diese immense, kontinuierliche Belastung erfordert eine robuste Struktur. Die Kammer wird typischerweise aus dicken Platten aus Kohlenstoffstahl oder Edelstahl gefertigt, die bei Bedarf verstärkt werden, um ein Knicken oder Kollabieren zu verhindern.

Die Materialwahl hängt vom Budget und der Anwendung ab. Kohlenstoffstahl ist eine kostengünstige und starke Lösung, während Edelstahl eine überragende Korrosionsbeständigkeit bietet, die dazu beiträgt, die Vakuumreinheit langfristig zu erhalten.

Säule 3: Thermische Belastungen mit Kühlung bewältigen

Die extreme Hitze, die im Ofen erzeugt wird, kann dazu führen, dass sich die Außenkammer ausdehnt und verzieht. Diese thermische Verformung kann die Integrität der Dichtungen beeinträchtigen und zu Vakuumlecks führen.

Um dies zu verhindern, wird die Kammer fast immer mit einem integrierten Kühlsystem konstruiert. Dies ist typischerweise ein doppelwandiges Design, oder ein "Mantel", durch den Kühlwasser oder Luft ständig zirkuliert wird.

Dieser Kühlmantel entzieht der Außenkammer aktiv Wärme, hält ihre Temperatur stabil und stellt sicher, dass alle Dichtflächen maßhaltig bleiben.

Betriebliche und umweltbezogene Anforderungen

Neben dem physikalischen Design sind die Betriebsumgebung des Ofens und die interne Sauberkeit entscheidende Anforderungen an Leistung und Sicherheit.

Die äußere Umgebung

Ein Vakuumofen muss in einem Arbeitsbereich betrieben werden, der frei von entzündlichen, explosiven oder korrosiven Gasen ist. Diese Substanzen stellen ein erhebliches Sicherheitsrisiko dar und können in den Ofen gesaugt werden, wenn sich eine kleine Leckage entwickelt, was den Prozess kontaminiert und die Ausrüstung beschädigt.

Interne Sauberkeit und Materialhandhabung

Die interne Ofenkammer muss makellos sauber gehalten werden. Rückstände, Öl oder Ablagerungen, die im Inneren verbleiben, werden beim Erhitzen des Ofens "ausgasen", Dämpfe freisetzen, die das Vakuum kontaminieren und verhindern, dass es den erforderlichen niedrigen Druck erreicht.

Aus diesem Grund ist das direkte Einleiten von Flüssigkeiten oder geschmolzenen Metallen in die heiße Kammer strengstens verboten. Dies kann eine plötzliche, heftige Verdampfung verursachen, die einen gefährlichen Druckstoß erzeugt und das Ofeninnere schwer beschädigen kann.

Die Kompromisse verstehen

Die Auswahl und Wartung einer Ofenkammer erfordert ein Gleichgewicht zwischen Kosten, Leistung und betrieblicher Disziplin.

Materialwahl: Kohlenstoffstahl vs. Edelstahl

Kohlenstoffstahl ist anfänglich kostengünstiger, aber anfällig für Rost. Rost auf einer Dichtfläche kann leicht ein Vakuumleck verursachen. Edelstahl kostet mehr, bietet aber eine ausgezeichnete Korrosionsbeständigkeit, was eine sauberere Vakuumumgebung und eine länger anhaltende Dichtungsintegrität gewährleistet.

Die Folgen unzureichender Kühlung

Das Versäumnis, einen ordnungsgemäßen Kühlmittelfluss aufrechtzuerhalten, ist ein häufiger Betriebsfehler. Eine überhitzte Kammer führt zu verzogenen Flanschen und defekten O-Ring-Dichtungen, was zu hartnäckigen und schwer zu findenden Vakuumlecks führt, die die Produktion stören.

Die kritische Auswirkung von Lecks

Selbst ein mikroskopisches Leck ist ein großer Fehler. Es verhindert, dass das System sein Endvakuum erreicht, und, was noch wichtiger ist, es führt kontinuierlich atmosphärische Gase wie Sauerstoff und Stickstoff in die Kammer ein. Bei empfindlichen Prozessen wie Löten oder Wärmebehandlung kann diese Kontamination zu Oxidation und einem vollständigen Versagen der Produktcharge führen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prioritäten für die Ofenkammer sollten mit Ihrem primären Betriebsziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und langfristiger Zuverlässigkeit liegt: Investieren Sie in eine Edelstahlkammer und ein robustes, gut überwachtes Kühlsystem.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und Wartung liegt: Implementieren Sie strenge interne Sauberkeitsprotokolle und einen regelmäßigen Zeitplan für die Dichtheitsprüfung und die Überprüfung der Leistung des Kühlsystems.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichbleibenden Produktqualität liegt: Überwachen Sie regelmäßig das Endvakuum und die Leckrate des Ofens, da dies direkte Indikatoren für die Dichtheitsintegrität der Kammer sind.

Letztendlich ist die abgedichtete Ofenkammer die Grundlage, auf der jede erfolgreiche Vakuumbearbeitungsanwendung aufgebaut ist.

Zusammenfassungstabelle:

| Anforderung | Wichtige Details |

|---|---|

| Luftdichte Abdichtung | Hermetische Schweißnähte, O-Ringe (z. B. Viton, Kalrez) für abnehmbare Teile |

| Strukturelle Festigkeit | Dicker Kohlenstoff- oder Edelstahl, um atmosphärischem Druck standzuhalten |

| Kühlsystem | Doppelwandiger Mantel mit Wasser-/Luftzirkulation zur Vermeidung thermischer Verformung |

| Betriebsumgebung | Frei von brennbaren, explosiven oder korrosiven Gasen |

| Interne Sauberkeit | Keine Rückstände oder Flüssigkeiten, um Ausgasungen und Kontaminationen zu vermeiden |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung unserer außergewöhnlichen Forschungs- und Entwicklungsarbeit und eigenen Fertigung bieten wir verschiedenen Laboren Hochleistungsöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und erhöht Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision