Im Kern ist das Vakuumsintern ein hochmodernes Festkörper-Fertigungsverfahren zur Herstellung hochreiner, dichter Komponenten aus Metallpulver, während das traditionelle Schmelzen ein Flüssigphasen-Extraktionsverfahren ist, das darauf abzielt, Roherz von seinem Erz zu trennen. Sintern veredelt eine vorgefertigte Form, während das Schmelzen das Rohmaterial selbst erzeugt.

Der wesentliche Unterschied liegt im Zweck, nicht im direkten Wettbewerb. Schmelzen ist der grundlegende Prozess zur Extraktion von Metall aus natürlichem Erz. Vakuumsintern ist eine fortschrittliche Fertigungstechnik zur Formgebung bereits veredelter Metallpulver zu einem endgültigen Hochleistungsprodukt.

Grundlegende Prozesse verstehen

Um diese Methoden effektiv zu vergleichen, müssen wir zunächst ihre unterschiedlichen Rollen im Lebenszyklus eines Metallprodukts definieren. Sie agieren in völlig unterschiedlichen Produktionsstadien und lösen unterschiedliche technische Probleme.

Was ist traditionelles Schmelzen?

Schmelzen ist eine Form der extraktiven Metallurgie. Dabei wird Roherz in einem Ofen bei extrem hohen Temperaturen zusammen mit einem chemischen Reduktionsmittel, wie Koks, geschmolzen.

Dieser Prozess löst eine chemische Reaktion aus, die das geschmolzene Basismetall von den unerwünschten Verunreinigungen trennt, die als separate Schicht, Schlacke genannt, entfernt werden. Das Ergebnis ist eine große Menge an rohem, unraffiniertem Metall.

Was ist Vakuumsintern?

Vakuumsintern ist eine pulvermetallurgische Technik. Es beginnt mit einem feinen, gereinigten Metallpulver, das zunächst zu einer gewünschten Form, einem sogenannten "Grünling", gepresst wird.

Dieser Teil wird dann in einem Hochvakuumofen auf eine Temperatur knapp unterhalb seines Schmelzpunkts erhitzt. Bei dieser Temperatur verschmelzen die einzelnen Pulverpartikel miteinander, wodurch die Poren zwischen ihnen beseitigt und eine dichte, feste und starke Endkomponente gebildet wird.

Hauptvorteile des Vakuumsinterns für die Fertigung

Für die Aufgabe, ein fertiges Teil herzustellen, bietet das Vakuumsintern erhebliche Vorteile gegenüber allen Prozessen, die Schmelzen beinhalten, einschließlich derer, die aus geschmolzenen Materialien stammen.

Überragende Reinheit und Materialqualität

Die Vakuumumgebung ist der wichtigste Faktor. Durch das Entfernen von Luft und anderen Gasen verhindert sie vollständig die Oxidation und eliminiert Reaktionen zwischen dem Metall und seiner Atmosphäre während des Erhitzens.

Dies führt zu einem außergewöhnlich sauberen Material, frei von gasbedingten Verunreinigungen und Oxideinschlüssen, die die Leistung bei traditionellen Gussverfahren beeinträchtigen können.

Verbesserte mechanische Eigenschaften und Dichte

Das Vakuum zieht aktiv eingeschlossene Gase zwischen den Pulverpartikeln heraus und fördert so eine überlegene Verdichtung.

Dies führt zu Endteilen mit nahezu null Porosität, was zu einer deutlich erhöhten Festigkeit, Zähigkeit und Ermüdungsbeständigkeit im Vergleich zu Teilen, die mit anderen Methoden hergestellt wurden, führt.

Hohe Präzision und Net-Shape-Fähigkeit

Da das Material nie vollständig schmilzt, behält es seine Form mit außergewöhnlicher Genauigkeit bei. Vakuumsintern verhindert die unkontrollierte Schrumpfung und Verformung, die beim Gießen üblich sind.

Dies ermöglicht die Herstellung komplexer, endkonturnaher oder nahezu endkonturnaher Teile mit ausgezeichneten Maßtoleranzen und einer glatten Oberfläche, wodurch der Bedarf an kostspieliger Nachbearbeitung minimiert wird.

Niedrigere Verarbeitungstemperaturen

Das Sintern findet unterhalb des Schmelzpunktes des Materials statt und erfordert erheblich weniger Energie als das Schmelzen oder Gießen. Dies spart nicht nur Energie, sondern reduziert auch die thermische Belastung der Ofenkomponenten und verlängert deren Lebensdauer.

Abwägungen und Einschränkungen verstehen

Die Wahl eines Prozesses erfordert die Anerkennung seiner praktischen und wirtschaftlichen Grenzen. Keine Technologie ersetzt die andere; sie erfüllen sich ergänzende Funktionen.

Die Rolle des Schmelzens ist unersetzlich

Sie können kein Vakuumsintern ohne eine Quelle für hochreines Metallpulver durchführen. Dieses Pulver wird meist aus Metall hergestellt, das ursprünglich durch Schmelzen gewonnen wurde.

Schmelzen ist der grundlegende industrielle Prozess zur Massenproduktion von Metall aus den natürlichen Ressourcen der Erde. Es ist der Beginn der Materiallieferkette.

Kosten und Ausgangsmaterial

Vakuumsintern erfordert ein hochverarbeitetes Ausgangsmaterial: sauberes, gleichmäßig dimensioniertes Metallpulver. Dieses Pulver ist ein wertvolles Fertigprodukt für sich, was die Kosten des Ausgangsmaterials erheblich höher macht als die von Roherz für das Schmelzen.

Produktionsmaßstab

Schmelzen ist für die massive, kontinuierliche Produktion von Rohmaterial in großen Mengen, gemessen in Tonnen, ausgelegt. Vakuumsintern eignet sich besser für die Herstellung von Chargen präziser, hochwertiger Komponenten, von Einzelteilen bis zu Tausenden von Einheiten. Es ist keine Methode zur Massenmetallproduktion.

Die richtige Wahl für Ihr Ziel treffen

Das Ziel Ihrer Anwendung bestimmt die richtige Technologie. Die Entscheidung wird klar, wenn Sie das Problem definieren, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Gewinnung von Roherz aus Erz liegt: Schmelzen ist der essentielle, unverzichtbare Industrieprozess für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, komplexer Teile mit präzisen Abmessungen liegt: Vakuumsintern ist die überlegene Technologie zur Herstellung fertiger Komponenten aus raffinierten Metallpulvern.

Dieses Verständnis verwandelt die Frage von "was ist besser" in "welches Stadium des Fertigungslebenszyklus streben Sie an?"

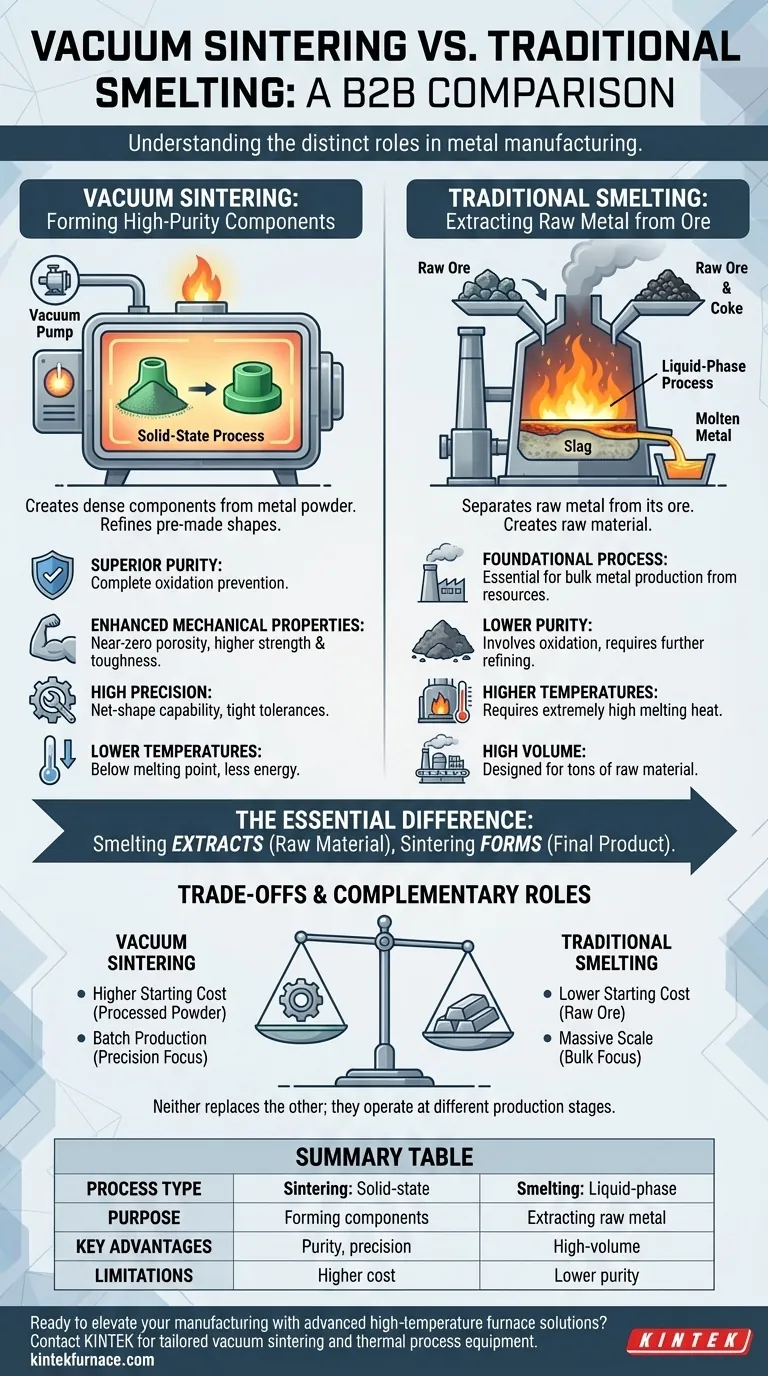

Zusammenfassungstabelle:

| Aspekt | Vakuumsintern | Traditionelles Schmelzen |

|---|---|---|

| Prozesstyp | Festkörper-Pulvermetallurgie | Flüssigphasen-Extraktionsmetallurgie |

| Zweck | Formung hochreiner, dichter Komponenten aus Metallpulver | Gewinnung von Rohmetall aus Erz |

| Hauptvorteile | Überragende Reinheit, verbesserte mechanische Eigenschaften, hohe Präzision, niedrigere Temperaturen | Produktion großer Mengen Rohmetall, grundlegend für die Metalllieferkette |

| Einschränkungen | Höhere Kosten für Ausgangsmaterial, nicht für Massenproduktion geeignet | Geringere Reinheit, beinhaltet Oxidation, höherer Energieaufwand für das Schmelzen |

Bereit, Ihre Fertigung mit fortschrittlichen Hochtemperatur-Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie Vakuumsintern für hochreine Komponenten oder andere thermische Prozesse benötigen, wir liefern zuverlässige, effiziente und kundenspezifische Ausrüstung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktion optimieren und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen