Im Grunde genommen ist eine gleichmäßige Erwärmung beim Vakuumglühen unerlässlich, da sie garantiert, dass jeder Abschnitt einer Komponente exakt denselben thermischen Umwandlungsprozess durchläuft. Diese Konsistenz verhindert die Entstehung innerer Spannungen, physikalischer Verformungen und unvorhersehbarer Schwankungen der Materialeigenschaften – genau die Fehler, die durch das Glühen beseitigt werden sollen.

Der grundlegende Zweck des Glühens besteht darin, eine präzise und vorhersagbare Veränderung der Mikrostruktur eines Materials zu erreichen. Eine ungleichmäßige Erwärmung führt unkontrollierbare Variablen ein, was einen präzisen Prozess zu einem Glücksspiel macht und das Risiko von Bauteilversagen, Maßabweichungen und inkonsistenter Leistung birgt.

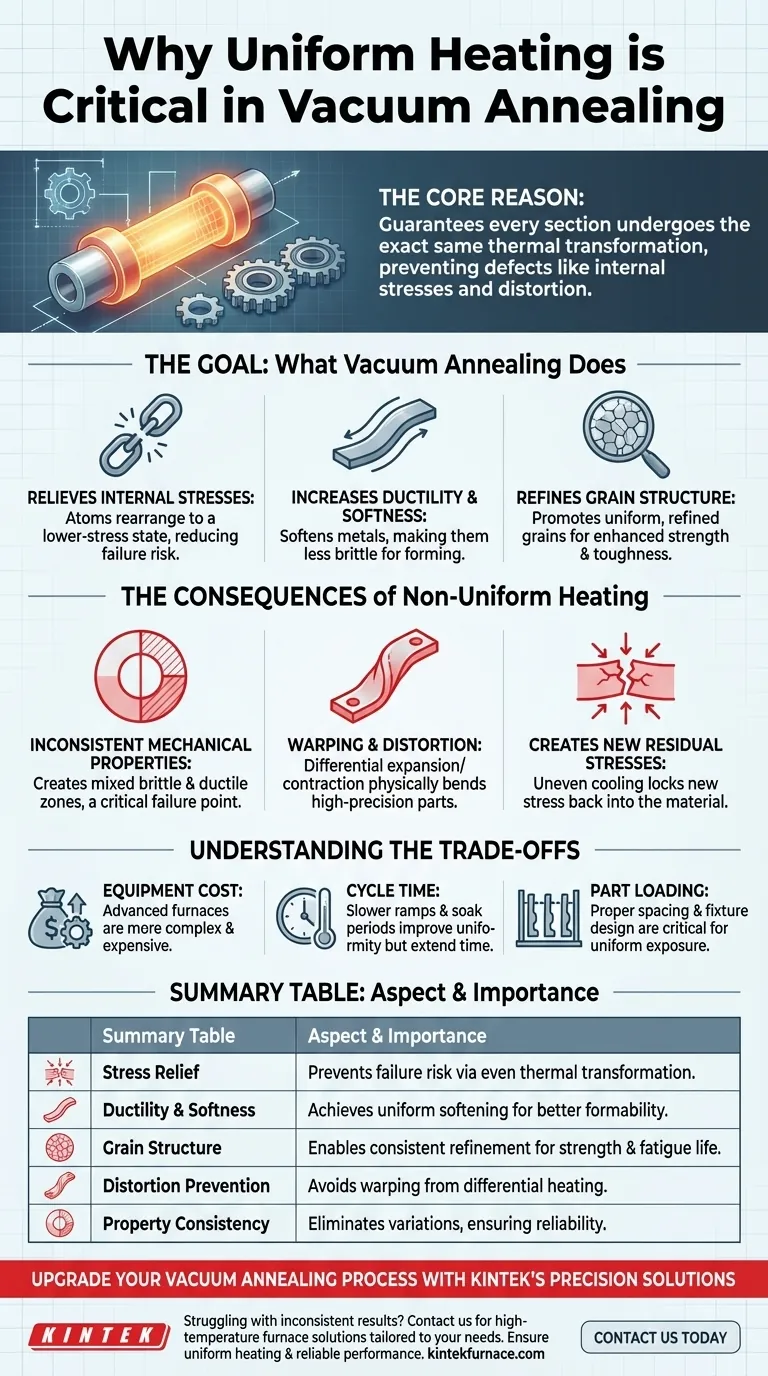

Das Ziel: Was Vakuumglühen eigentlich bewirkt

Vakuumglühen ist ein Wärmebehandlungsverfahren, das in einem Vakuum durchgeführt wird, um Oxidation zu verhindern. Seine Hauptziele sind die präzise Steuerung der inneren Struktur eines Materials, um dessen physikalische und mechanische Eigenschaften zu verbessern.

Entlastung innerer Spannungen

Fertigungsprozesse wie Bearbeitung, Schweißen oder Kaltverformung führen erhebliche Spannungen in das atomare Gitter eines Materials ein. Das Glühen liefert die thermische Energie, damit sich Atome in einem spannungsärmeren Zustand neu anordnen können, wodurch das Risiko eines vorzeitigen Versagens oder einer Verformung drastisch reduziert wird.

Erhöhung der Duktilität und Weichheit

Der Prozess macht Metalle weicher, wodurch sie duktiler und weniger spröde werden. Dies ist entscheidend für Teile, die gebogen, geformt oder weiterbearbeitet werden müssen, ohne zu reißen.

Verfeinerung der Kornstruktur

Das Erhitzen ermöglicht die Rekristallisation der Kornstruktur des Materials. Die Steuerung dieses Prozesses führt zu einer gleichmäßigeren und feineren Korngröße, was typischerweise die Festigkeit, Zähigkeit und Ermüdungslebensdauer verbessert.

Die Folgen ungleichmäßiger Erwärmung

Wenn die Temperatur während des Glühens über eine Komponente schwankt, untergräbt dies den gesamten Zweck des Prozesses. Die Folgen reichen von geringfügigen Inkonsistenzen bis hin zu katastrophalem Versagen.

Inkonsistente mechanische Eigenschaften

Wenn ein Bereich eines Teils heißer ist als ein anderer, wird er in unterschiedlichem Maße geglüht. Dies kann dazu führen, dass eine einzige Komponente harte, spröde Zonen direkt neben weichen, duktilen Zonen aufweist, was einen kritischen Schwachpunkt unter Belastung darstellt.

Verzug und Verformung

Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. Wenn sich ein Abschnitt eines Teils schneller erwärmt oder abkühlt als ein benachbarter Abschnitt, führt diese unterschiedliche Ausdehnung und Kontraktion dazu, dass sich das Teil physisch verbiegt oder verdreht – ein Phänomen, das als Verzug bekannt ist. Bei hochpräzisen Komponenten macht dies diese unbrauchbar.

Erzeugung neuer Eigenspannungen

Ironischerweise kann schlechtes Glühen neue innere Spannungen erzeugen, anstatt sie zu lösen. Da sich verschiedene Abschnitte unterschiedlich schnell abkühlen, ziehen sie aneinander, wodurch Spannungen wieder im Material eingeschlossen werden und potenziell Mikrorisse entstehen, die sich mit der Zeit ausbreiten.

Die Abwägungen verstehen

Das Erreichen einer perfekten Temperaturgleichmäßigkeit ist eine technische Herausforderung mit inhärenten Kompromissen. Das Verständnis dieser hilft bei der Auswahl des richtigen Prozesses für eine bestimmte Anwendung.

Kosten und Komplexität der Ausrüstung

Öfen, die für hohe Temperaturgleichmäßigkeit ausgelegt sind, sind komplexer und teurer. Sie erfordern mehrere, unabhängig gesteuerte Heizzonen, fortschrittliche Sensoranordnungen und ausgefeilte Steuerungslogik, um eine gleichmäßige Temperatur im gesamten Kammer aufrechtzuerhalten.

Zykluszeit vs. Qualität

Eine gängige Methode zur Verbesserung der Gleichmäßigkeit ist die Verwendung einer langsameren Aufheizrate und das Hinzufügen von „Haltezeiten“, in denen die Temperatur konstant gehalten wird. Dies ermöglicht den thermischen Energieausgleich in der gesamten Beladung, verlängert jedoch auch die gesamte Zykluszeit und wirkt sich auf den Durchsatz und die Kosten aus.

Die entscheidende Rolle der Teilebeladung

Selbst der fortschrittlichste Ofen kann durch unsachgemäße Beladung beeinträchtigt werden. Wenn Teile zu dicht gepackt sind oder sich gegenseitig vor Wärmequellen abschirmen, sind Kaltstellen unvermeidlich. Ein angemessen gestaltetes Fixture und korrekter Abstand zwischen den Teilen sind entscheidend, um eine gleichmäßige Wärmeeinwirkung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Maß an Temperaturgleichmäßigkeit wird ausschließlich durch die Endverwendung der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten kritischer Natur liegt (Luft- und Raumfahrt, Medizin): Das höchstmögliche Maß an Temperaturgleichmäßigkeit ist unerlässlich, um Materialzuverlässigkeit und Sicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Allgemeinteilen mit größeren Toleranzen liegt: Ein Standardofen bietet möglicherweise einen akzeptablen Kompromiss zwischen Kosten und Leistung, da geringfügige Abweichungen der Eigenschaften weniger kritisch sind.

- Wenn Sie Teilverformungen oder inkonsistente Testergebnisse feststellen: Eine ungleichmäßige Erwärmung in Ihrem aktuellen Glühprozess ist ein Hauptverdächtiger, und eine thermische Vermessung Ihres Ofens ist ratsam.

Letztendlich geht es bei der Kontrolle der Temperaturgleichmäßigkeit um die Kontrolle des Ergebnisses, um sicherzustellen, dass jedes Teil ohne Kompromisse seine geforderte Spezifikation erfüllt.

Zusammenfassungstabelle:

| Aspekt | Bedeutung beim Vakuumglühen |

|---|---|

| Spannungsentlastung | Verhindert innere Spannungen und reduziert das Ausfallrisiko durch Gewährleistung einer gleichmäßigen thermischen Umwandlung. |

| Duktilität & Weichheit | Ermöglicht eine gleichmäßige Materialerweichung für bessere Formbarkeit und reduzierte Sprödigkeit. |

| Kornstruktur | Ermöglicht eine konsistente Kornverfeinerung zur Verbesserung von Festigkeit, Zähigkeit und Ermüdungslebensdauer. |

| Verzugsvermeidung | Vermeidet Verbiegungen und physikalische Verformungen, die durch unterschiedliches Erhitzen und Abkühlen verursacht werden. |

| Konsistenz der Eigenschaften | Beseitigt Schwankungen der mechanischen Eigenschaften und gewährleistet Zuverlässigkeit und Leistung des Teils. |

Optimieren Sie Ihren Vakuumglühprozess mit den Präzisionslösungen von KINTEK

Sie kämpfen mit inkonsistenten Ergebnissen oder Teilversagen aufgrund ungleichmäßiger Erwärmung? Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohrbrennöfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – ist mit starken, tiefgreifenden Anpassungsfähigkeiten konzipiert, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Stellen Sie sicher, dass jede Komponente eine gleichmäßige Erwärmung und zuverlässige Leistung erzielt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Glühprozesse optimieren und die Materialqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen