Im Kern besteht die Bedeutung der Reinigung und Entgasung in einem Hochtemperatur-Vakuumofen darin, Materialien mit einem Grad an Reinheit und struktureller Integrität zu erzeugen, der in einer offenen Atmosphäre unmöglich zu erreichen ist. Durch die Entfernung der reaktiven Gase der Luft und das aktive Herausziehen unerwünschter Elemente aus dem Material selbst ermöglicht der Ofen die Herstellung von Komponenten mit überragender Leistung, Festigkeit und Zuverlässigkeit.

Ein Vakuumofen wirkt sowohl als Schild als auch als Extraktor. Er schützt das Material vor atmosphärischer Kontamination wie Sauerstoff und extrahiert aktiv eingeschlossene Gase und flüchtige Verunreinigungen, was zu einem grundlegend saubereren und robusteren Endprodukt führt.

Die Kernmechanismen: Wie Vakuum Reinheit ermöglicht

Um zu verstehen, wie ein Vakuumofen ein Material reinigt, muss man zwei unterschiedliche Aktionen betrachten: das Verhindern des Eindringens neuer Verunreinigungen und das Entfernen bestehender Verunreinigungen aus dem Inneren.

Verhindern atmosphärischer Kontamination

Bei hohen Temperaturen sind die meisten Materialien hochreaktiv. Beim Erhitzen an der Luft bilden Metalle sofort Oxide auf ihrer Oberfläche, was zu Verunreinigungen führt und ihre Eigenschaften verändert.

Ein Vakuumofen funktioniert, indem er zuerst die Luft und ihre reaktiven Komponenten, hauptsächlich Sauerstoff und Stickstoff, abpumpt. Durch die Schaffung einer Umgebung unter atmosphärischem Druck entzieht er der Hochtemperaturreaktion den benötigten Brennstoff und verhindert so effektiv Oxidation und Kontamination.

Aktive Entfernung flüchtiger Verunreinigungen

Viele Rohmaterialien enthalten Spurenelemente, die im Endprodukt unerwünscht sind. Die Vakuumumgebung erleichtert ihre Entfernung durch einen dem Sieden ähnlichen Prozess.

Unter Hochvakuum wird der Siedepunkt aller Elemente erheblich gesenkt. Durch sorgfältige Temperaturregelung können flüchtige Verunreinigungen – solche mit einem niedrigeren Siedepunkt als das Basismaterial – in Gas umgewandelt werden. Dieser Dampf wird dann einfach aus der Kammer gepumpt, wodurch ein reineres Basismaterial zurückbleibt.

Entgasung: Freisetzung eingeschlossener Gase

Materialien, insbesondere Metalle während des Gießens, können Gase wie Wasserstoff und Sauerstoff in ihrer atomaren Struktur lösen und einschließen. Diese eingeschlossenen Gase erzeugen mikroskopische Hohlräume und innere Spannungsstellen.

Das hohe Vakuum außerhalb des Materials erzeugt eine starke Druckdifferenz. Dies zwingt die gelösten Gasatome, aus der internen Struktur des Materials in die Ofenkammer zu migrieren, wo sie vom Vakuumsystem entfernt werden. Dieser Prozess, bekannt als Entgasung, ist entscheidend für die Verbesserung der strukturellen Integrität eines Materials.

Die greifbaren Ergebnisse: Warum Reinheit wichtig ist

Die theoretischen Vorteile der Reinigung und Entgasung führen direkt zu messbaren Verbesserungen der Produktqualität und -leistung in verschiedenen Branchen.

Erreichen von hochreinen Metallen

Für Branchen wie die Luft- und Raumfahrt und medizinische Geräte ist die Materialreinheit von größter Bedeutung. Prozesse zur Herstellung von hochreinem Titan und Niob sind auf Vakuumöfen angewiesen, um Verunreinigungen zu entfernen, die sonst ihre Festigkeit und Korrosionsbeständigkeit beeinträchtigen würden.

Verbesserung mechanischer Eigenschaften

Die Entfernung eingeschlossener Gase und Verunreinigungen hat einen tiefgreifenden Einfluss. Sie reduziert die interne Porosität und verhindert Probleme wie Wasserstoffversprödung, was zu dichteren, stärkeren und duktileren Materialien führt. Dies ist unerlässlich für hochbelastete Komponenten, die nicht versagen dürfen.

Sicherstellung der Leistung in der Elektronik

Bei der Herstellung elektronischer Komponenten wie Vakuumröhren oder spezieller Sensoren können selbst mikroskopische Mengen eingeschlossenen Gases mit der Zeit freigesetzt werden, das interne Vakuum vergiften und zum Ausfall des Geräts führen. Das vorherige Entgasen von Teilen in einem Vakuumofen gewährleistet langfristige Stabilität und Zuverlässigkeit.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, ist der Vakuumreinigungsprozess keine universelle Lösung und erfordert eine sorgfältige Kontrolle.

Kontrolle ist nicht automatisch

Eine effektive Reinigung und Entgasung hängt von einem präzisen Gleichgewicht von Temperatur und Vakuumhöhe ab. Falsche Parameter können ineffektiv sein, die Zielverunreinigungen nicht entfernen oder sogar das Basismaterial durch Verdampfung beschädigen.

Nicht alle Verunreinigungen sind flüchtig

Diese Methode ist am effektivsten zur Entfernung von flüchtigen Verunreinigungen und gelösten Gasen. Verunreinigungen mit einem Siedepunkt, der höher ist als der des Basismaterials, werden durch diesen Prozess nicht entfernt und erfordern andere Reinigungsmethoden.

Kosten und Komplexität

Vakuumöfen sind von Natur aus komplexer und teurer in Anschaffung, Betrieb und Wartung als Standard-Atmosphärenöfen. Ihr Einsatz ist in der Regel nur dann gerechtfertigt, wenn der Bedarf an extremer Reinheit und Leistung die zusätzlichen Betriebskosten überwiegt.

Die richtige Wahl für Ihren Prozess treffen

Die effektive Anwendung dieser Prinzipien hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialfestigkeit und -zuverlässigkeit liegt: Priorisieren Sie die Entgasung, um interne Hohlräume zu beseitigen und Wasserstoffversprödung zu verhindern, was zu einem stärkeren, duktileren Endprodukt führt.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit von Legierungen oder Elektronik liegt: Konzentrieren Sie sich auf die Entfernung flüchtiger Verunreinigungen und die absolute Vermeidung von Oxidation, um vorhersagbare chemische und elektrische Eigenschaften sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Oberflächendefekten liegt: Nutzen Sie die Vakuumumgebung hauptsächlich als Schutzschild, um die Bildung von Oxiden und anderen Oberflächenverunreinigungen während der Hochtemperaturverarbeitung zu verhindern.

Die Beherrschung der Vakuumumgebung ist grundlegend, um das volle Potenzial fortschrittlicher Materialien zu erschließen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Verhindert Kontamination | Entfernt Sauerstoff und Stickstoff, um Oxidation und Oberflächenverunreinigungen zu vermeiden. |

| Entfernt flüchtige Verunreinigungen | Senkt Siedepunkte, um Gase zu extrahieren und die chemische Reinheit zu verbessern. |

| Entgasung | Setzt eingeschlossene Gase wie Wasserstoff frei, um Hohlräume zu reduzieren und die Festigkeit zu erhöhen. |

| Vorteile | Höhere Reinheit von Metallen, verbesserte mechanische Eigenschaften, zuverlässige Elektronik. |

| Überlegungen | Erfordert präzise Temperatur- und Vakuumkontrolle; nicht für nicht-flüchtige Verunreinigungen. |

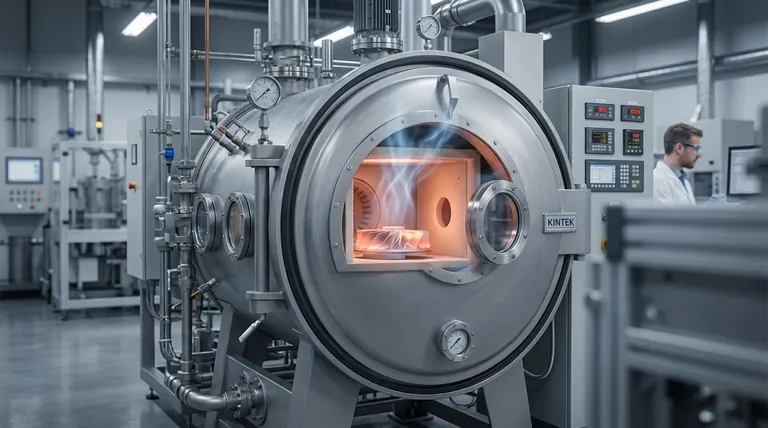

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Vakuumöfen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet die präzise Handhabung von Reinigung und Entgasung für überragende Reinheit, Festigkeit und Zuverlässigkeit in Branchen wie der Luft- und Raumfahrt und der Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Prozess verbessern und messbare Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung