Um es direkt zu sagen: Ein Vakuumofen mit vertikaler/bodennaher Beschickung bietet zwei Hauptvorteile gegenüber anderen Bauformen: Er reduziert den benötigten Platz auf der Werkshalle erheblich, und seine Konfiguration ermöglicht eine präzisere und gleichmäßigere Temperaturregelung. Diese physischen Designvorteile gehen Hand in Hand mit den inhärenten Verbesserungen der Materialqualität, die alle Vakuumöfen bieten.

Während jeder Vakuumofen eine überlegene, kontaminationsfreie Umgebung für die Wärmebehandlung bietet, löst die vertikale Konstruktion mit Bodenbeladung speziell die Herausforderungen des begrenzten Platzangebots und des Bedarfs an außergewöhnlich präziser Temperaturüberwachung für komplexe oder hohe Teile.

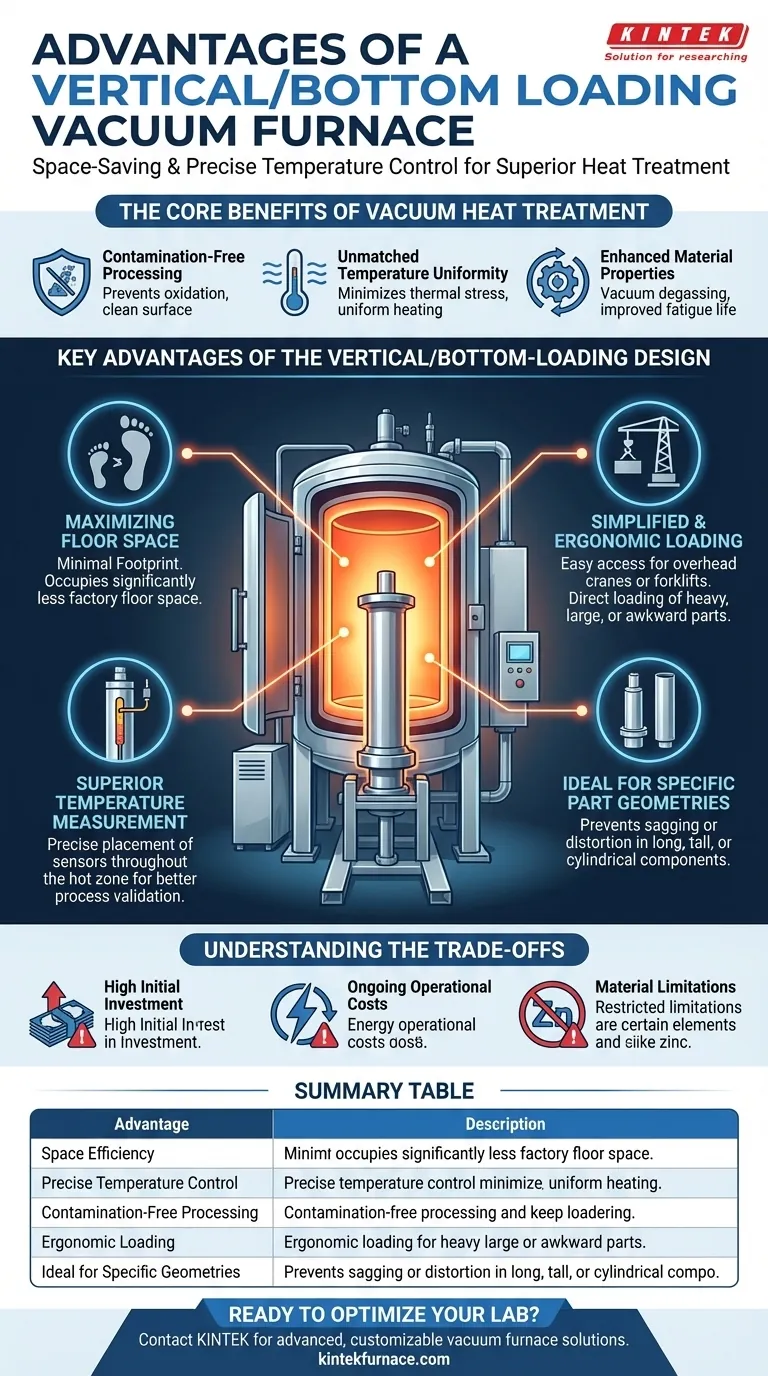

Die Kernvorteile der Vakuumwärmebehandlung

Bevor wir uns auf das vertikale Design konzentrieren, ist es wichtig zu verstehen, warum Vakuumöfen überhaupt eingesetzt werden. Der Prozess selbst bietet grundlegende Vorteile für die Herstellung hochwertiger Metallkomponenten.

Kontaminationsfreie Verarbeitung

Die Vakuumumgebung ist nicht leer; es ist eine hochkontrollierte Atmosphäre, in der reaktive Gase wie Sauerstoff entfernt wurden. Dies verhindert Oxidation, Hydrierung und Nitridierung während des Heizzyklus.

Das Ergebnis ist eine helle, saubere Teileoberfläche und ein Material, das seine beabsichtigte Reinheit und chemische Zusammensetzung beibehält, ohne unerwünschte Oberflächenschichten zu bilden.

Unübertroffene Temperaturhomogenität

Moderne Vakuumöfen verwenden fortschrittliche Steuerungssysteme und strategisch platzierte Heizelemente, die oft aus Graphit oder Refraktärmetallen wie Molybdän bestehen.

In Kombination mit dem Fehlen von Luftströmungen ermöglicht dies eine außergewöhnlich gleichmäßige Erwärmung des gesamten Arbeitsguts, wodurch thermische Spannungen und Verformungen in den bearbeiteten Teilen minimiert werden.

Verbesserte Materialeigenschaften

Die Verarbeitung unter Vakuum kann das Metall selbst verbessern, indem gelöste Gase wie Sauerstoff und Wasserstoff aus der inneren Struktur des Materials entfernt werden.

Dieser „Vakuum-Entgasungseffekt“ führt zu überlegenen mechanischen Eigenschaften, einschließlich verbesserter Ermüdungslebensdauer und Duktilität.

Hauptvorteile der vertikalen/bodennahen Konstruktion

Die spezifische Ausrichtung und Beschickungsart eines Vertikalofens bieten deutliche Betriebs- und Verarbeitungsvorteile.

Maximierung der Stellfläche

Der offensichtlichste Vorteil ist sein minimaler Platzbedarf. Durch den vertikalen anstatt des horizontalen Aufbaus der Ofenkammer wird deutlich weniger wertvolle Werkshalle belegt.

Einfache und ergonomische Beschickung

Dieses Design ist sehr praktisch für das Laden schwerer, großer oder unhandlich geformter Teile. Der Ofenboden oder die Herdplatte wird auf eine zugängliche Höhe abgesenkt, was eine direkte Beschickung mit einem Laufkran oder Gabelstapler ohne komplexe Manöver ermöglicht.

Überlegene Temperaturmessung

Die vertikale Konfiguration ermöglicht eine viel einfachere und genauere Platzierung von Thermostatsensoren in der gesamten Heizzone.

Sensoren können vom Boden aus verfolgt und präzise innerhalb des Arbeitsguts positioniert werden, wodurch sichergestellt wird, dass auch schwer zugängliche Bereiche die richtige Temperatur haben. Dies führt zu besserer Prozessvalidierung und Wiederholbarkeit.

Ideal für spezifische Teilegeometrien

Dieses Design eignet sich naturgemäß für die Verarbeitung langer, hoher oder zylindrischer Teile (wie Wellen oder Rohre), die durch das flache Hinlegen in einem Horizontalofen durchhängen, sich verbiegen oder verformen könnten.

Die Kompromisse verstehen

Obwohl Vakuumöfen leistungsstark sind, stellen sie eine bedeutende Investition mit spezifischen Einschränkungen dar, die berücksichtigt werden müssen.

Hohe Anfangsinvestition

Vakuumöfen sind komplexe Maschinen. Die Kosten für die robuste Vakuumkammer, Hochleistungspumpen, fortschrittliche Heizelemente und hochentwickelte Steuerungssysteme machen sie teurer als herkömmliche Atmosphärenöfen.

Laufende Betriebskosten

Das Erzeugen und Aufrechterhalten eines Hochvakuums ist ein energieintensiver Prozess. Der Stromverbrauch der Vakuumpumpen und des Heizsystems trägt zu höheren Betriebskosten im Vergleich zu Nicht-Vakuum-Alternativen bei.

Materialeinschränkungen

Bestimmte Materialien, insbesondere solche mit Elementen, die einen hohen Dampfdruck aufweisen (wie Zink, Cadmium oder Mangan), können unter Tiefvakuum Ausgasungen verursachen und das Ofeninnere kontaminieren. Dies begrenzt die Arten von Legierungen, die effektiv verarbeitet werden können.

Anwendung auf Ihr Projekt

Ihre Wahl des Ofens sollte auf einem klaren Verständnis Ihres Hauptziels beruhen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung einer überfüllten Anlage oder der Verarbeitung hoher Komponenten liegt: Der vertikale/bodennahe Ofen ist die überlegene Wahl aufgrund seiner Platzeffizienz und seiner Fähigkeit, spezifische Teilegeometrien zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit und -homogenität liegt: Jeder Vakuumofen ist eine gute Option, aber die verbesserte Temperaturüberwachung des vertikalen Designs kann bei hochsensiblen Anwendungen einen entscheidenden Vorteil bieten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten liegt: Ein traditioneller horizontaler Kasten-Vakuumofen kann eine kostengünstigere Lösung sein, vorausgesetzt, Sie verfügen über ausreichend Stellfläche und Ihre Teile sind nicht anfällig für Verformungen.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie die Ofentechnologie auswählen, die genau auf Ihre betrieblichen Anforderungen und Materialziele abgestimmt ist.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Platzeffizienz | Vertikales Design minimiert den Fußabdruck auf dem Werksgelände, ideal für überfüllte Anlagen. |

| Präzise Temperaturkontrolle | Einfache Thermoelementplatzierung ermöglicht gleichmäßige Erwärmung und bessere Prozesswiederholbarkeit. |

| Kontaminationsfreie Verarbeitung | Vakuumumgebung verhindert Oxidation und entgast Materialien für überlegene Reinheit. |

| Ergonomisches Laden | Bodennahes Beschicken vereinfacht den Umgang mit schweren oder hohen Teilen mittels Kränen oder Gabelstaplern. |

| Ideal für spezifische Geometrien | Geeignet für lange, zylindrische Teile, um Durchhängen oder Verformung zu verhindern. |

Bereit, Ihr Labor mit einem Hochleistungs-Vakuumofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefern überlegene Temperaturkontrolle, Platzersparnis und Materialqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern