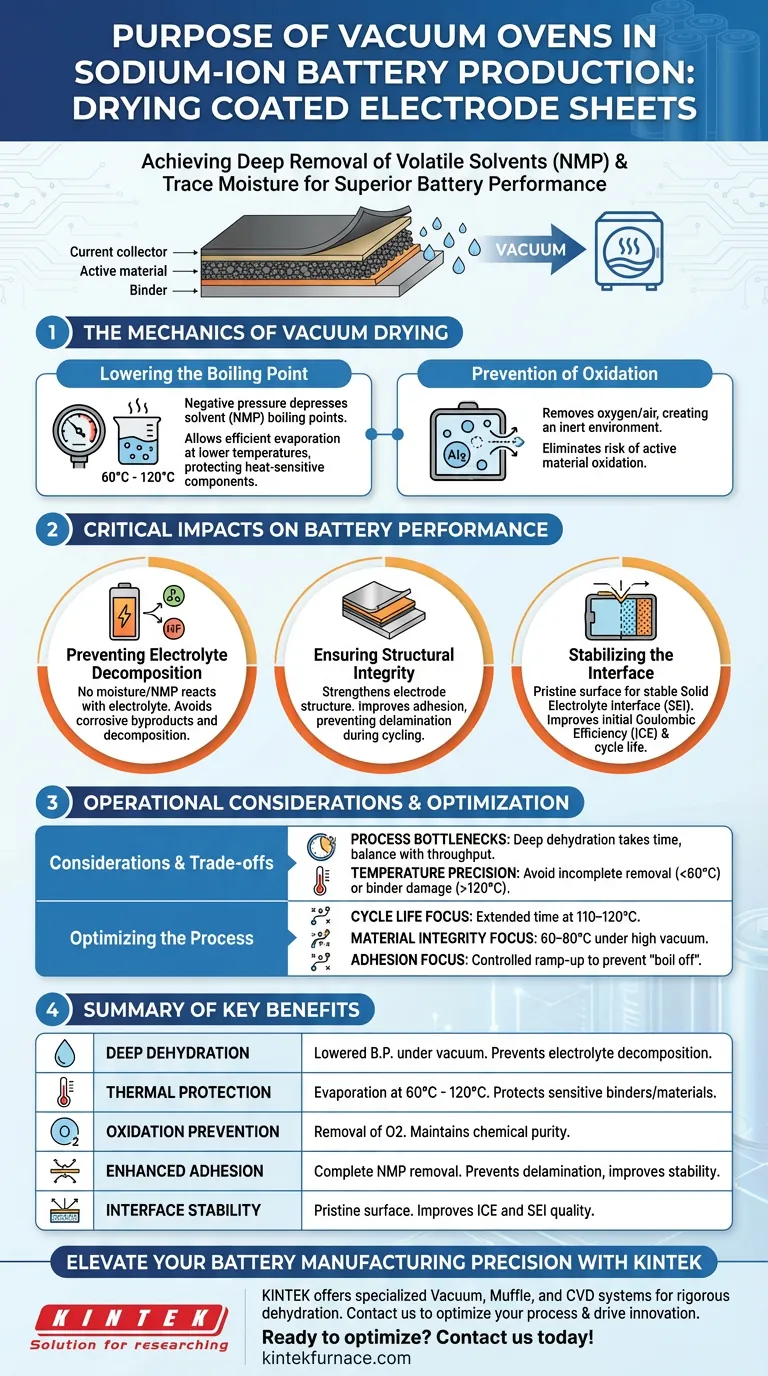

Der Hauptzweck der Verwendung eines Vakuumofens bei der Herstellung von Natrium-Ionen-Batterien besteht darin, flüchtige Lösungsmittel, insbesondere N-Methyl-2-pyrrolidon (NMP), und Spuren von Feuchtigkeit aus beschichteten Elektrodenfolien tiefgreifend zu entfernen.

Durch den Betrieb unter Unterdruck senkt der Ofen den Siedepunkt dieser Flüssigkeiten erheblich. Dies ermöglicht eine vollständige Verdampfung bei relativ niedrigen Temperaturen – typischerweise zwischen 60 °C und 120 °C –, wodurch sichergestellt wird, dass die Elektrode gründlich getrocknet wird, ohne die aktiven Materialien einer thermischen Zersetzung auszusetzen.

Kernpunkt: Während die herkömmliche Erwärmung Oberflächenflüssigkeiten entfernt, ist die Vakuumtrocknung die einzig zuverlässige Methode, um tief sitzende Restlösungsmittel und adsorbiertes Wasser zu extrahieren. Dieser Schritt ist für Natrium-Ionen-Batterien unerlässlich, da selbst mikroskopisch kleine Spuren von Feuchtigkeit eine Zersetzung des Elektrolyten auslösen können, was die Sicherheit und Lebensdauer der Batterie drastisch reduziert.

Die Mechanik der Vakuumtrocknung

Senkung des Siedepunkts

Der zentrale Vorteil eines Vakuumofens ist die Steuerung des Drucks. Durch die Schaffung einer Vakuumumgebung senkt das System den Siedepunkt von Lösungsmitteln wie NMP.

Dies ermöglicht es den Herstellern, Lösungsmittel effizient bei niedrigeren thermischen Schwellenwerten (oft 110 °C oder darunter) abzuführen.

Dies schützt temperaturempfindliche Komponenten in der Elektrodenaufschlämmung vor Hitzeschäden und gewährleistet gleichzeitig eine schnelle Verdampfung.

Verhinderung von Oxidation

Das Trocknen bei hohen Temperaturen an normaler Luft kann zur Oxidation aktiver Materialien führen.

Vakuumöfen eliminieren dieses Risiko, indem sie die Luft (und den Sauerstoff) aus der Kammer entfernen.

Dies schafft eine inerte Umgebung, in der die Elektrodenfolien dehydriert werden können, ohne chemisch mit der Atmosphäre zu reagieren.

Kritische Auswirkungen auf die Batterieleistung

Verhinderung der Elektrolytzersetzung

Natrium-Ionen-Batteriematerialien sind sehr empfindlich gegenüber Feuchtigkeit und chemischen Verunreinigungen.

Wenn Rest-NMP oder Wasser in der Elektrode verbleibt, reagiert es mit dem Elektrolyten, sobald die Batterie zusammengebaut ist.

Diese Reaktion erzeugt oft korrosive Nebenprodukte (ähnlich der HF-Bildung in Lithiumbatterien) und führt zur Zersetzung des Elektrolyten, was die interne Chemie der Zelle beeinträchtigt.

Gewährleistung der strukturellen Integrität

Eine gründliche Trocknung stärkt die physikalische Struktur der Elektrode.

Die Entfernung von Rückständen verbessert die Haftung zwischen der aktiven Materialschicht und dem Stromkollektor (Aluminiumfolie).

Eine stärkere Haftung verhindert eine Delamination während der Expansions- und Kontraktionszyklen der Batterie und trägt direkt zur Langzeitstabilität bei.

Stabilisierung der Grenzfläche

Eine kontaminationsfreie Elektrode ist erforderlich, um einen stabilen Festelektrolyt-Grenzflächenfilm (SEI) zu bilden.

Der Vakuumprozess stellt sicher, dass die Oberflächenchemie makellos ist, was die anfängliche Coulomb-Effizienz (ICE) verbessert.

Ohne diese Tiefentrocknung würden Nebenreaktionen die SEI destabilisieren und zu einem schnellen Kapazitätsverlust führen.

Betriebliche Überlegungen und Kompromisse

Prozessengpässe

Die Vakuumtrocknung ist selten ein sofortiger Prozess; sie ist oft der Engpass in der Elektrodenfertigung.

Das Erreichen einer "Tiefen-Dehydrierung" erfordert häufig verlängerte Verarbeitungszeiten, die manchmal über Nacht dauern können.

Hersteller müssen die Notwendigkeit absoluter Trockenheit mit der Produktionsgeschwindigkeit in Einklang bringen.

Temperaturpräzision

Obwohl Vakuum die erforderliche Temperatur senkt, muss die thermische Einstellung dennoch präzise sein.

Wenn die Temperatur zu niedrig ist (z. B. deutlich unter 60 °C), kann die NMP-Entfernung trotz Vakuum unvollständig sein.

Umgekehrt bergen übermäßig hohe Temperaturen (über 120 °C) das Risiko, die Polymerbinder zu beschädigen, die die Elektrode zusammenhalten.

Optimierung des Trocknungsprozesses

Um Natrium-Ionen-Elektroden höchster Qualität zu gewährleisten, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Priorisieren Sie verlängerte Trocknungszeiten bei moderaten Temperaturen (110–120 °C), um jede Spur von Feuchtigkeit zu beseitigen, die den Elektrolyten schädigen könnte.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Verwenden Sie niedrigere Temperatureinstellungen (60–80 °C) unter Hochvakuum, um die Oxidation empfindlicher aktiver Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Haftung liegt: Stellen Sie sicher, dass der Trocknungsaufheizvorgang kontrolliert wird, um ein "Abdampfen" des Lösungsmittels zu verhindern, das die Binderverteilung stören und die Beschichtung schwächen kann.

Letztendlich ist der Vakuumofen nicht nur ein Trocknungswerkzeug; er ist ein kritisches Instrument zur Gewährleistung der elektrochemischen Reinheit, die für eine sichere, langlebige Batterie erforderlich ist.

Zusammenfassungstabelle:

| Hauptvorteil | Mechanismus | Auswirkung auf die Batterie |

|---|---|---|

| Tiefen-Dehydrierung | Reduzierter Siedepunkt unter Vakuum | Verhindert Elektrolytzersetzung und HF-Bildung |

| Thermoschutz | Verdampfung bei 60°C - 120°C | Schützt temperaturempfindliche Binder und Materialien |

| Oxidationsschutz | Entfernung von Sauerstoff/Luft aus der Kammer | Erhält die chemische Reinheit der aktiven Materialien |

| Verbesserte Haftung | Vollständige Entfernung von Rest-NMP | Verhindert Delamination und verbessert die Zyklusstabilität |

| Grenzflächenstabilität | Makellose Oberflächenchemie | Verbessert die anfängliche Coulomb-Effizienz (ICE) und die SEI-Filmqualität |

Erhöhen Sie die Präzision Ihrer Batterieherstellung mit KINTEK

Lassen Sie nicht zu, dass Restfeuchtigkeit die Leistung Ihrer Natrium-Ionen-Batterie beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Vakuum-, Muffel- und CVD-Systeme, die auf die strengen Dehydrierungsanforderungen der Elektrodenproduktion zugeschnitten sind. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um sicherzustellen, dass Ihre Materialien höchste strukturelle Integrität und elektrochemische Reinheit erreichen.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Anforderungen zu besprechen und zu erfahren, wie unsere fachmännisch entwickelten Lösungen Ihre Batterinnovation vorantreiben können.

Visuelle Anleitung

Referenzen

- Enhanced Anionic Redox Reaction of Na-Layered Li-Containing Mn-Based Cathodes by Cu-Mediated Reductive Coupling Mechanism. DOI: 10.3390/nano15120893

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Warum gilt das Vakuumlöten als sauberer Prozess? Erreichen Sie oxidfreie, flussmittelfreie Metallverbindungen

- Wie trägt Vakuumglühen zur Spannungsreduzierung in Materialien bei? Erzielen Sie saubere, stabile Ergebnisse für Ihr Labor

- Was sind die Schlüsselindikatoren zur Messung der Leistung von Vakuumwärmebehandlungsanlagen? Optimieren Sie Ihren Prozess mit KINTEK

- Warum ist ein Spark Plasma Sintering (SPS)-System herkömmlichen Öfen überlegen? Geschwindigkeit und Dichte für Keramiken

- Welche Vorteile bietet das Vakuumlöten von Aluminium im Vergleich zu traditionellen Schweißmethoden? Überragende Fugenintegrität und Präzision

- Warum wird eine glockenförmige Laserintensitätsverteilung für das Wachstum von Oxidkristallen bevorzugt? Verhindert Rissbildung und Spannungen

- Welche Rolle spielen Vakuumsysteme in chemischen Prozessen? Beherrschen Sie die Präzisionskontrolle für gasempfindliche Reaktionen