Die Leistung von Vakuumwärmebehandlungsanlagen wird grundsätzlich anhand von zwei Hauptindikatoren gemessen: der Größe und Geometrie ihres effektiven Arbeitsbereichs und der in diesem Raum erreichten Temperaturhomogenität. Diese Faktoren bestimmen direkt die Kapazität der Anlage und, was noch wichtiger ist, ihre Fähigkeit, konsistente, qualitativ hochwertige Ergebnisse für die behandelten Teile zu liefern.

Während Hersteller oft Spezifikationen wie Maximaltemperatur oder Pumpengeschwindigkeit hervorheben, liegt das wahre Maß für einen Vakuumofen in seiner Fähigkeit, einen vorhersagbaren und wiederholbaren thermischen Prozess zu liefern. Dies wird dadurch definiert, wie gleichmäßig er die Temperatur auf Ihre Teile innerhalb einer stabilen, kontrollierten VakUum-Umgebung anwenden kann.

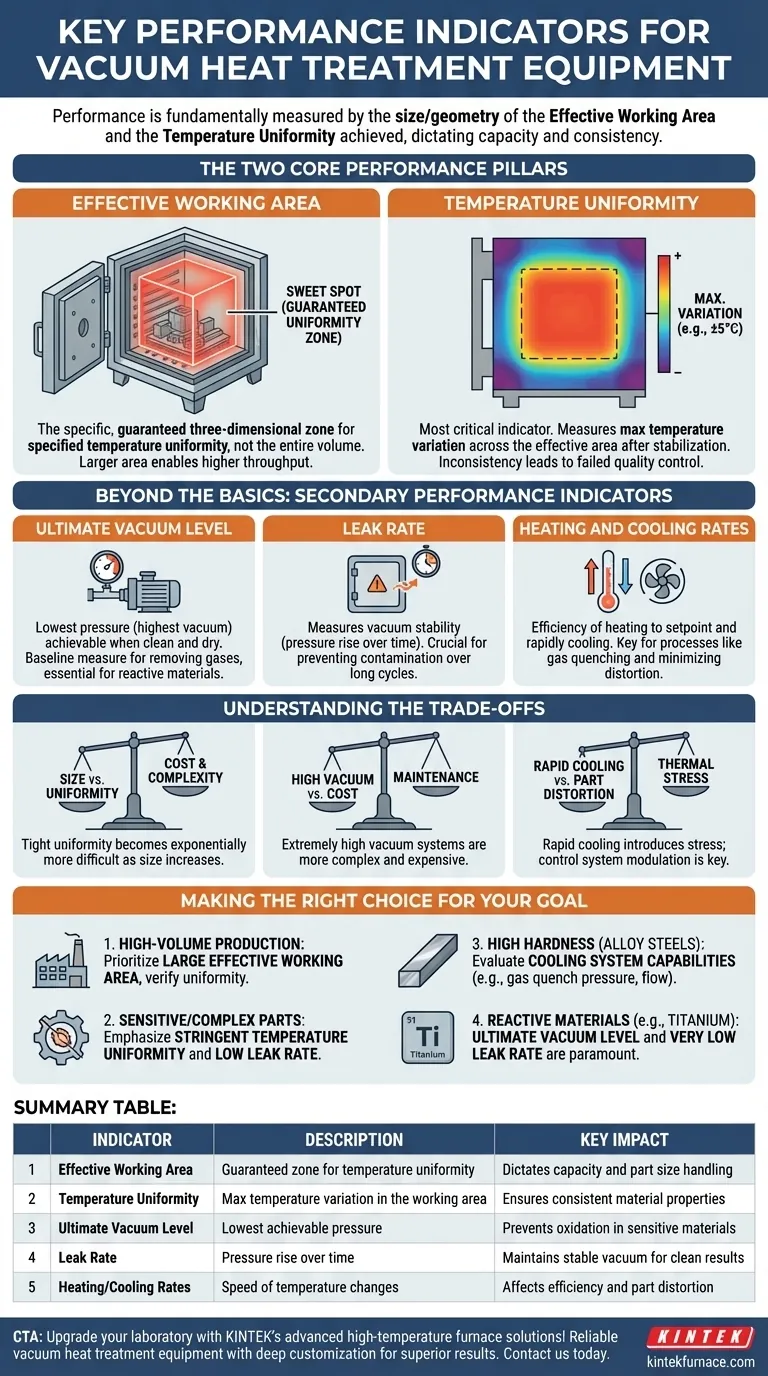

Die zwei Kernpfeiler der Leistung

Die Qualität jedes Vakuumwärmebehandlungsprozesses – von einfacher Temperung bis hin zur komplexen Gasabschreckung – hängt fast ausschließlich von zwei Kerneigenschaften des Ofens ab. Dies sind die Metriken, die den größten direkten Einfluss auf die endgültigen Materialeigenschaften haben.

Definition des effektiven Arbeitsbereichs

Der effektive Arbeitsbereich ist nicht das gesamte Innenvolumen des Ofens. Es ist die spezifische, garantierte dreidimensionale Zone, in der die Anlage die angegebene Temperaturhomogenität aufrechterhalten kann.

Betrachten Sie es als den „Sweet Spot“. Teile, die außerhalb dieser Zone platziert werden, erfahren nicht den gleichen kontrollierten thermischen Zyklus, was zu inkonsistenten Ergebnissen, fehlerhafter Qualitätskontrolle und verschrottetem Material führt. Ein größerer effektiver Bereich ermöglicht einen höheren Durchsatz oder die Verarbeitung größerer Einzelkomponenten.

Die entscheidende Rolle der Temperaturhomogenität

Die Temperaturhomogenität ist wohl der kritischste Leistungsindikator. Sie misst die maximale Temperaturschwankung (z. B. ±5°C oder ±10°F) über den gesamten effektiven Arbeitsbereich, sobald der Ofen auf seiner Soll-Temperatur stabilisiert ist.

Eine schlechte Homogenität bedeutet, dass verschiedene Teile einer einzelnen Komponente oder verschiedene Komponenten in einer Charge bei unterschiedlichen Temperaturen behandelt werden. Dies führt direkt zu inkonsistenter Härte, Kornstruktur und potenzieller Verformung und untergräbt somit das Ziel des Wärmebehandlungsprozesses vollständig.

Über die Grundlagen hinaus: Sekundäre Leistungsindikatoren

Während der Arbeitsbereich und die Temperaturhomogenität die Qualität des thermischen Prozesses definieren, definieren andere Indikatoren die Qualität der Vakuumumgebung und die Effizienz des Betriebs.

Ultimatives Vakuum

Dies ist der niedrigste Druck (höchste Vakuum), den das Pumpsystem des Ofens erreichen kann, wenn die Kammer sauber, leer und trocken ist. Es zeigt die theoretische Fähigkeit des Systems an, atmosphärische Gase zu entfernen.

Ein niedrigeres ultimatives Vakuum ist unerlässlich für die Verarbeitung hochreaktiver Materialien, die oxidationsempfindlich sind. Es ist eine Basis-Messung der Gesundheit und Konstruktion des Pumpsystems, das oft eine Reihe von Pumpen wie eine Vorvakuumpumpe und eine Hochvakuumpumpe umfasst.

Leckrate

In der Praxis ist die Leckrate für den täglichen Betrieb oft wichtiger als das ultimative Vakuum. Sie misst, wie gut die Ofenkammer ihr Vakuum hält, typischerweise ausgedrückt als Druckerhöhung über die Zeit (z. B. Mikron pro Stunde).

Eine niedrige Leckrate stellt sicher, dass die kontrollierte Vakuumumgebung während des langen Heizzyklus stabil bleibt und Kontamination durch mikroskopische Lecks in Dichtungen, Schweißnähten oder Anschlüssen verhindert wird. Dies ist entscheidend, um saubere, helle Oberflächen zu erzielen und unerwünschte Reaktionen zu vermeiden.

Heiz- und Abkühlraten

Die Effizienz und Leistungsfähigkeit eines Ofens wird auch daran gemessen, wie schnell er eine Last auf die Solltemperatur aufheizen kann und, was entscheidend ist, wie schnell er sie abkühlen kann.

Bei Prozessen wie der Vakuumgasabschreckung ist die Abkühlrate eine Schlüsselkennzahl. Die Fähigkeit eines Hochdruck-Gasabschrecksystems, Wärme schnell abzuführen, ermöglicht die Härtung vieler Stahlsorten ohne die Verwendung von Öl oder Wasser, was zu weniger Verformung und einem saubereren Endprodukt führt.

Verständnis der Kompromisse

Die Auswahl oder Bewertung von Vakuumwärmebehandlungsanlagen beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Größe vs. Homogenität

Die Erzielung einer engen Temperaturhomogenität wird exponentiell schwieriger und teurer, je größer der effektive Arbeitsbereich wird. Ein sehr großer Ofen mit schlechter Homogenität ist weniger nützlich als ein kleinerer Ofen, der einen perfekt konsistenten Prozess liefert.

Hohes Vakuum vs. Kosten

Systeme, die für extrem hohe Vakuumwerte ausgelegt sind, sind komplexer, erfordern mehr Wartung und haben höhere Anschaffungskosten. Es ist unerlässlich, die Vakuum-Anforderungen Ihres Materials an die Fähigkeiten der Anlage anzupassen, da eine Überspezifikation des Vakuumgrades unnötige Kosten verursacht.

Schnelle Kühlung vs. Teileverformung

Obwohl eine schnelle Abkühlung ein wesentlicher Vorteil moderner Vakuumöfen ist, kann sie auch erhebliche thermische Spannungen verursachen, die zu Verformungen oder sogar Rissen bei Teilen mit komplexen Geometrien führen. Ein Hochleistungssystem besteht nicht nur aus reiner Kühlleistung, sondern auch aus der Fähigkeit des Steuerungssystems, den Kühlzyklus an die Bedürfnisse des Teils anzupassen und zu modulieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welche Leistungsindikatoren priorisiert werden sollten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie einen großen effektiven Arbeitsbereich, stellen Sie jedoch sicher, dass die zertifizierte Temperaturhomogenität in diesem gesamten Bereich eingehalten wird.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher oder komplexer Teile liegt: Betonen Sie eine strenge Temperaturhomogenität (z. B. ±5°C oder besser) und eine zertifizierte niedrige Leckrate, um die Prozessstabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Härten bei legierten Stählen liegt: Bewerten Sie die Fähigkeiten des Kühlsystems, wie z. B. den maximalen Gasabschreckdruck (z. B. 2 bis 20 bar) und die Gasfließdynamik.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien (z. B. Titan) liegt: Das ultimative Vakuum und eine sehr niedrige Leckrate werden von größter Bedeutung, um jegliche Oxidation oder Oberflächenkontamination zu verhindern.

Indem Sie sich auf diese zentralen Leistungsindikatoren konzentrieren, können Sie über Marketing-Spezifikationen hinausgehen und ein System auswählen, das zuverlässige und wiederholbare Ergebnisse für Ihre spezifische Anwendung liefert.

Zusammenfassungstabelle:

| Indikator | Beschreibung | Wesentliche Auswirkung |

|---|---|---|

| Effektiver Arbeitsbereich | Garantierter Bereich für Temperaturhomogenität | Bestimmt Kapazität und Handhabung der Teilgröße |

| Temperaturhomogenität | Maximale Temperaturschwankung im Arbeitsbereich | Gewährleistet konsistente Materialeigenschaften |

| Ultimatives Vakuum | Niedrigster erreichbarer Druck | Verhindert Oxidation bei empfindlichen Materialien |

| Leckrate | Druckanstieg über die Zeit | Hält stabiles Vakuum für saubere Ergebnisse aufrecht |

| Heiz-/Abkühlraten | Geschwindigkeit der Temperaturänderungen | Beeinflusst Effizienz und Teileverformung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und Eigenfertigung liefern wir verschiedenen Laboren zuverlässige Vakuumwärmebehandlungsanlagen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert überlegene Temperaturkontrolle, gleichmäßige Erwärmung und effiziente Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Zuverlässigkeit und Ergebnisse Ihrer Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit