Eine glockenförmige Laserintensitätsverteilung wird bevorzugt für das Wachstum bestimmter Oxidkristalle, da sie den Temperaturgradienten entlang der Wachstumsachse abmildert. Im Gegensatz zu einer flachen Verteilung, die scharfe thermische Übergänge erzeugt, verteilt ein glockenförmiges Profil die Wärme vertikaler und reduziert so erheblich das Risiko, dass das Material während des Prozesses reißt.

Während steile Temperaturgradienten hervorragend zur Stabilisierung einer Schmelzzone geeignet sind, führen sie häufig dazu, dass Materialien mit geringer Wärmeleitfähigkeit zerspringen. Eine glockenförmige Verteilung wirkt als thermischer Puffer und erzeugt einen "In-situ-Glühungseffekt", der innere Spannungen löst und die Struktur des Einkristalls erhält.

Die Herausforderung: Thermische Spannungen in Oxiden

Geringe Wärmeleitfähigkeit

Viele Oxidmaterialien leiten Wärme schlecht. Diese physikalische Eigenschaft macht sie sehr anfällig für innere thermische Spannungen.

Wenn Wärme zu schnell zu- oder abgeführt wird, wird der Temperaturunterschied zwischen dem Kern und der Oberfläche des Materials extrem. Da das Material die Wärme nicht schnell genug abführen kann, um die Temperatur auszugleichen, baut sich im Kristallgitter eine massive Spannung auf.

Die Gefahr schmaler Hochtemperaturzonen

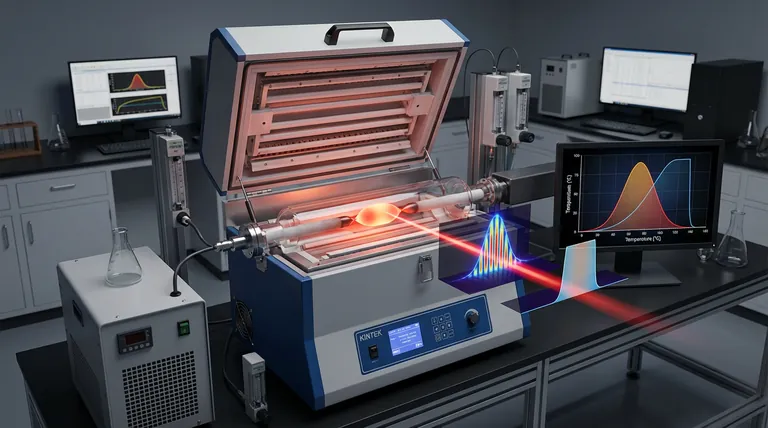

In Laser-Schwimmzonen-Systemen (LFZ) erzeugt eine flache Laserverteilung eine stark konzentrierte, schmale Zone intensiver Hitze.

Dies erzeugt zwar einen sehr steilen Temperaturgradienten, der technisch nützlich ist, um eine Schmelzzone an Ort und Stelle zu halten, erzeugt aber eine "thermische Schock"-Umgebung. Für empfindliche Oxide ist diese schmale Zone oft zu abrupt und führt zu sofortigem Bruch oder Rissbildung während der Abkühlphase.

Die Lösung: Vertikale glockenförmige Modulation

Abmilderung des Gradienten

Durch die Modulation der Laserintensität in eine vertikale glockenförmige Verteilung verändert das System die Art und Weise, wie Wärme auf die Probe übertragen wird.

Anstelle einer "Rechteckwelle" von Wärme (an/aus) sorgt die Glockenform für einen allmählichen Anstieg und Abfall der Intensität. Dies führt zu einem wesentlich sanfteren Temperaturgradienten, der die Länge der erhitzten Zone leicht verlängert, ohne die Schmelze zu überhitzen.

In-situ-Glühung

Der Hauptvorteil dieses sanfteren Gradienten ist ein In-situ-Glühungseffekt.

Wenn der neu gebildete Kristall aus der Schmelzzone austritt, hält der "Schwanz" der glockenförmigen Verteilung ihn warm und ermöglicht eine langsame Abkühlung. Dieser kontrollierte Abkühlprozess ermöglicht es dem Kristallgitter, sich zu setzen, ohne die zerstörerischen Spannungen aufzubauen, die mit schnellem Gefrieren verbunden sind.

Verständnis der Kompromisse

Stabilität vs. Integrität

Es ist wichtig zu erkennen, warum flache Verteilungen in anderen Kontexten verwendet werden. Steile Temperaturgradienten bieten eine überlegene Stabilität für die Schmelzzone und verhindern, dass sie aufgrund von Schwerkraft oder Oberflächenspannung tropft oder kollabiert.

Bei der Arbeit mit Oxiden tauschen Sie jedoch ein geringes Maß an Zonenstabilität gegen strukturelle Integrität. Die glockenförmige Verteilung opfert die "Enge" der Schmelzzone, um sicherzustellen, dass das Material den Prozess intakt übersteht.

Die richtige Wahl für Ihren Wachstumsprozess treffen

Um die beste Laserverteilung für Ihre spezifische Anwendung zu ermitteln, berücksichtigen Sie die thermischen Eigenschaften des Materials:

- Wenn Ihr Hauptaugenmerk auf dem Wachstum rissfreier Oxide liegt: Priorisieren Sie eine glockenförmige Verteilung, um thermische Gradienten zu senken und eine In-situ-Glühung zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung einer hochflüssigen Schmelze liegt: Erwägen Sie eine flachere oder schärfere Verteilung, vorausgesetzt, das Material hat eine hohe Wärmeleitfähigkeit und kann den Spannungen standhalten.

Der Erfolg beim Wachstum komplexer Oxide erfordert ein Gleichgewicht zwischen der Physik der Schmelzzone und den thermischen Grenzen des festen Kristalls.

Zusammenfassungstabelle:

| Merkmal | Flache Verteilung | Glockenförmige Verteilung |

|---|---|---|

| Temperaturgradient | Steil und scharf | Sanft und allmählich |

| Länge der erhitzten Zone | Schmal / Konzentriert | Verlängert / Verjüngt |

| Materialspannung | Hoch (Thermischer Schock) | Niedrig (Spannungsentlastung) |

| Kühleffekt | Schnelles Gefrieren | In-situ-Glühung |

| Hauptvorteil | Stabilität der Schmelzzone | Strukturelle Integrität des Kristalls |

| Bester Anwendungsfall | Hochleitfähige Materialien | Oxide mit geringer Leitfähigkeit |

Perfektes Kristallwachstum mit KINTEK erzielen

Lassen Sie nicht zu, dass thermische Spannungen Ihre Forschung beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK fortschrittliche Laser-Schwimmzonen-(LFZ)-Technologie und Hochtemperatursysteme, die speziell für die Bewältigung der Komplexität empfindlicher Oxidkristalle entwickelt wurden. Egal, ob Sie ein Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-System benötigen, unsere Öfen sind vollständig an Ihre einzigartigen thermischen Profilanforderungen anpassbar.

Sind Sie bereit, Materialrisse zu beseitigen und Ihren Wachstumsprozess zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre individuelle Lösung zu finden!

Referenzen

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Materialien werden in der Heizzone von Hochtemperatur-Vakuumöfen verwendet? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Warum werden Elektrodenfolien für Knopfzellen in einem Vakuumofen gebacken? Gewährleistung der Batterieleistung und chemischen Reinheit

- Welche Vorteile bieten Vakuumöfen? Erzielen Sie eine makellose Materialverarbeitung und -kontrolle

- Welche kritischen Bedingungen bietet eine Vakuum-Sinteranlage für SiCf/Al-Mg? Optimieren Sie die Erstarrung Ihrer Verbundwerkstoffe

- Welche Rolle spielt Graphit in Wärmebehandlungsprozessen? Erfolgreiche Hochtemperaturverarbeitung ermöglichen

- Was ist die maximale Arbeitstemperatur von Hochtemperatur-Vakuumöfen? Präzises Heizen bis zu 2600°C freischalten

- Was sind die Vorteile der Verwendung eines Labor-Vakuumtrockenschranks? Wesentliche Vorteile für Graphen-Verbundpulver

- Was sind die Hauptfunktionen einer Hochvakuum-Hochtemperatur-Prüfmaschine? Bewertung der mechanischen Zuverlässigkeit von UHTCMC