Eine Hochvakuum-Hochtemperatur-Prüfmaschine erfüllt die kritische Funktion, die mechanische Leistung während der Materialbewertung von chemischem Abbau zu trennen. Sie wurde entwickelt, um Ultrahochtemperatur-Keramikmatrix-Verbundwerkstoffe (UHTCMCs) thermischen Belastungen von über 900 °C auszusetzen und gleichzeitig ein streng sauerstofffreies Vakuum aufrechtzuerhalten. Diese Doppelfunktion stellt sicher, dass die gesammelten Daten die tatsächlichen strukturellen Fähigkeiten des Materials ohne Beeinflussung durch Umweltfaktoren wie Oxidation widerspiegeln.

Durch die Simulation der extremen Hitze des hyperschallflugtauglichen Fluges bei gleichzeitiger Eliminierung von Sauerstoff trennt diese Technologie thermische Belastung von chemischer Reaktion. Diese Trennung ist der einzige Weg, um die tatsächliche mechanische Basislinie – insbesondere die Biegefestigkeit und den Elastizitätsmodul – von Verbundwerkstoffen für Luft- und Raumfahrtanwendungen zu bestimmen.

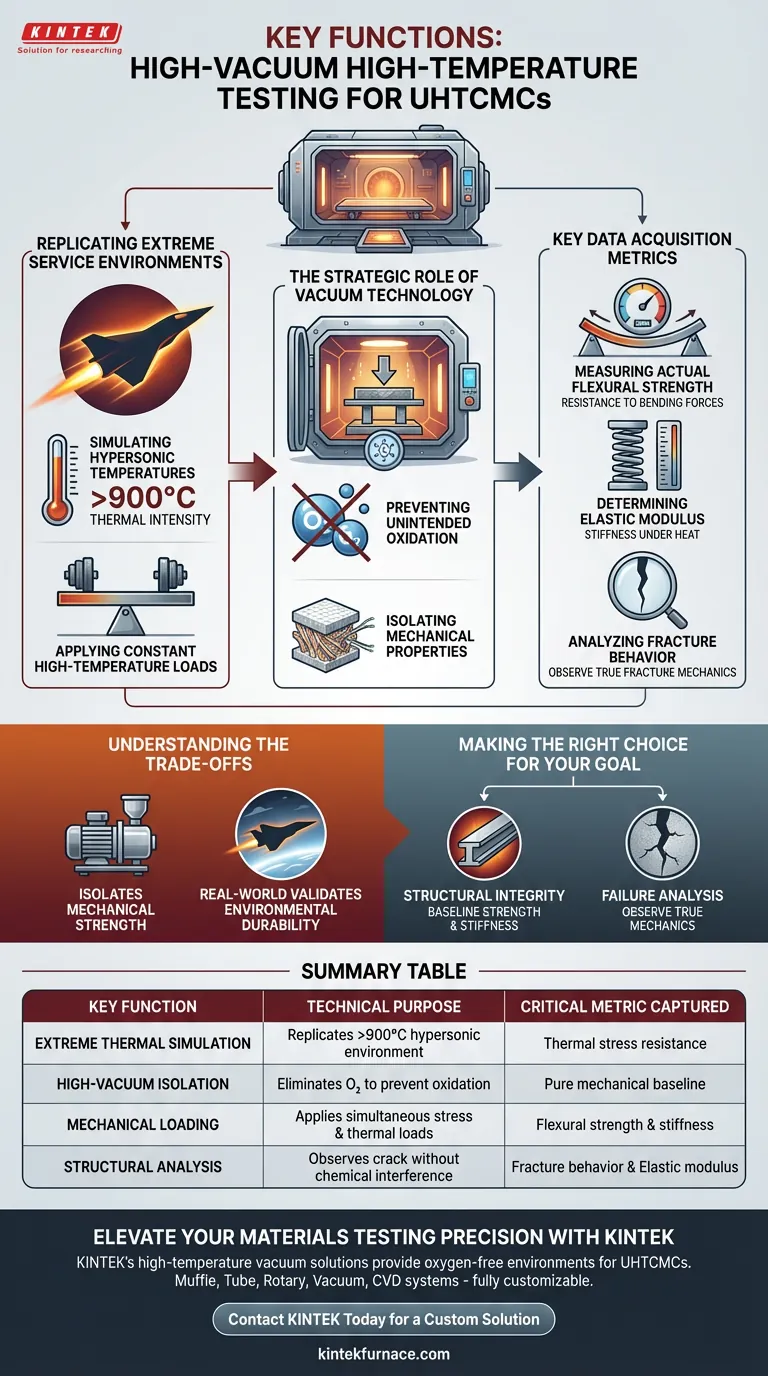

Replikation extremer Einsatzumgebungen

Die größte Herausforderung bei der Prüfung von UHTCMCs besteht darin, die rauen Betriebsbedingungen zu reproduzieren, ohne unkontrollierte Variablen einzuführen.

Simulation von Hyperschalltemperaturen

Die Maschine kann Temperaturen von 900 °C oder höher erzeugen und aufrechterhalten. Diese thermische Intensität ist notwendig, um die Einsatzumgebung von Komponenten für hyperschallflugtaugliche Flugzeuge während des Fluges nachzubilden.

Anwendung konstanter Hochtemperatur-Lasten

Über das einfache Erhitzen hinaus bietet die Maschine eine konstante Lastumgebung. Sie übt mechanische Spannungen gleichzeitig mit thermischen Spannungen aus, um zu testen, wie das Material unter extremer Hitze Gewicht trägt.

Die strategische Rolle der Vakuumtechnologie

Hohe Temperaturen beschleunigen typischerweise chemische Reaktionen, die Testergebnisse verfälschen können. Das Vakuumsystem ist die Gegenmaßnahme zu diesem Problem.

Verhinderung unbeabsichtigter Oxidation

Bei hohen Temperaturen sind die Kohlenstofffasern und Keramikmatrizes in UHTCMCs sehr anfällig für Oxidation. Das Vakuumsystem schafft eine sauerstofffreie Umgebung, um diesen Prozess vollständig zu stoppen.

Isolierung mechanischer Eigenschaften

Durch die Verhinderung von Oxidation stellt die Maschine sicher, dass der Test die Mechanik des Materials und nicht seine Chemie misst. Sie schützt die Integrität der Fasern und der Matrix, so dass ein Versagen durch Last und Hitze verursacht wird und nicht durch das Wegbrennen des Materials.

Wichtige Kennzahlen zur Datenerfassung

Das ultimative Ziel dieser Testanordnung ist die Erfassung "sauberer" Daten, die die Zuverlässigkeit des Materials genau wiedergeben.

Messung der tatsächlichen Biegefestigkeit

Da das Material chemisch intakt bleibt, können Ingenieure seine tatsächliche Biegefestigkeit bestimmen. Dieser Wert repräsentiert die Widerstandsfähigkeit des Materials gegen Biegekräfte in seinem reinen Zustand.

Bestimmung des Elastizitätsmoduls

Die Maschine ermöglicht die präzise Berechnung des Elastizitätsmoduls (Steifigkeit) unter Hitze. Diese Kennzahl ist entscheidend für das Verständnis, wie stark sich die Komponente während des hyperschallflugtauglichen Fluges verformt.

Analyse des Bruchverhaltens

Tests im Vakuum ermöglichen die Beobachtung des Bruchverhaltens, das ausschließlich durch mechanische Spannungen verursacht wird. Dies hilft Ingenieuren zu verstehen, wie das Material Risse bildet oder strukturell versagt, ohne durch Oberflächenabbau getrübt zu werden.

Verständnis der Kompromisse

Während diese Testmethode für die mechanische Charakterisierung überlegen ist, ist es wichtig zu verstehen, was sie ausschließt.

Die Grenze "perfekter" Umgebungen

Das Testen im Vakuum eliminiert die Variable Oxidation, um die mechanische Festigkeit zu isolieren. Der reale atmosphärische Flug beinhaltet jedoch Sauerstoff. Daher validiert dieser Test die Struktur, testet aber nicht die Lebensdauer des Materials in sauerstoffreicher Luft. Es ist ein Test der Festigkeit, nicht der Umweltdauerhaftigkeit.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung eines Testprotokolls für UHTCMCs ist Klarheit über Ihre spezifischen Datenanforderungen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Verwenden Sie diese Maschine, um die grundlegende Biegefestigkeit und Steifigkeit des Materials ohne das Rauschen chemischer Degradation zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse liegt: Verlassen Sie sich auf die Vakuumumgebung, um die tatsächliche Bruchmechanik zu beobachten und sicherzustellen, dass Risse durch Spannungen und Temperatur und nicht durch Oxidationsversprödung verursacht werden.

Diese Maschine ist das definitive Werkzeug, um zu beweisen, dass ein Verbundwerkstoff mechanisch in der Lage ist, die thermischen Belastungen des hyperschallflugtauglichen Reisens zu überstehen.

Zusammenfassungstabelle:

| Hauptfunktion | Technischer Zweck | Erfasste kritische Metrik |

|---|---|---|

| Extreme thermische Simulation | Reproduziert Umgebungen von >900 °C für die Simulation von Hyperschallflügen | Beständigkeit gegen thermische Belastung |

| Hochvakuum-Isolation | Eliminiert Sauerstoff, um Materialoxidation/-abbau zu verhindern | Reine mechanische Basislinie |

| Mechanische Belastung | Übt Spannungen gleichzeitig mit thermischen Lasten aus | Biegefestigkeit & Steifigkeit |

| Strukturanalyse | Beobachtet Rissausbreitung ohne chemische Beeinflussung | Bruchverhalten & Elastizitätsmodul |

Erhöhen Sie die Präzision Ihrer Materialprüfung mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre kritischen Daten verfälscht. Die Hochtemperatur-Vakuumlösungen von KINTEK bieten die notwendigen sauerstofffreien Umgebungen, um die reine mechanische Zuverlässigkeit von UHTCMCs und Verbundwerkstoffen für die Luft- und Raumfahrt zu isolieren. Unterstützt durch erstklassige F&E und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre einzigartigen Prüfanforderungen angepasst werden können.

Sind Sie bereit, die strukturelle Basislinie zu erreichen, die Ihr Projekt erfordert?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber Standardtrockengeräten für die BHET-Rückgewinnung? Maximale Reinheit sicherstellen

- Wie wird ein zweistufiger Heizprozess in einer Plasma-Nitrieranlage umgesetzt? Beherrschen Sie die Oberflächenkonsistenz

- Wie wird in einer Vakuumkammerofen abgekühlt? Beherrschen Sie das schnelle Gasabschrecken und die langsame strahlende Abkühlung

- Wie ist der Betriebs-Druckbereich des Vakuumofen-Systems? Optimieren Sie Ihre thermischen Prozesse mit präziser Steuerung

- Welche industriellen Anwendungen haben Vakuumglühöfen? Erschließen Sie Materialperfektion für Ihre Branche

- Was sind Vakuumöfen und unter welchen Bedingungen arbeiten sie? Entdecken Sie hochreine thermische Prozesslösungen

- Welche Temperatur hat das Vakuumlöten? Erzielen Sie starke, flussmittelfreie Verbindungen in einer kontrollierten Umgebung

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für empfindliche Keramikmaterialien? Erreichen Sie unübertroffene Materialreinheit