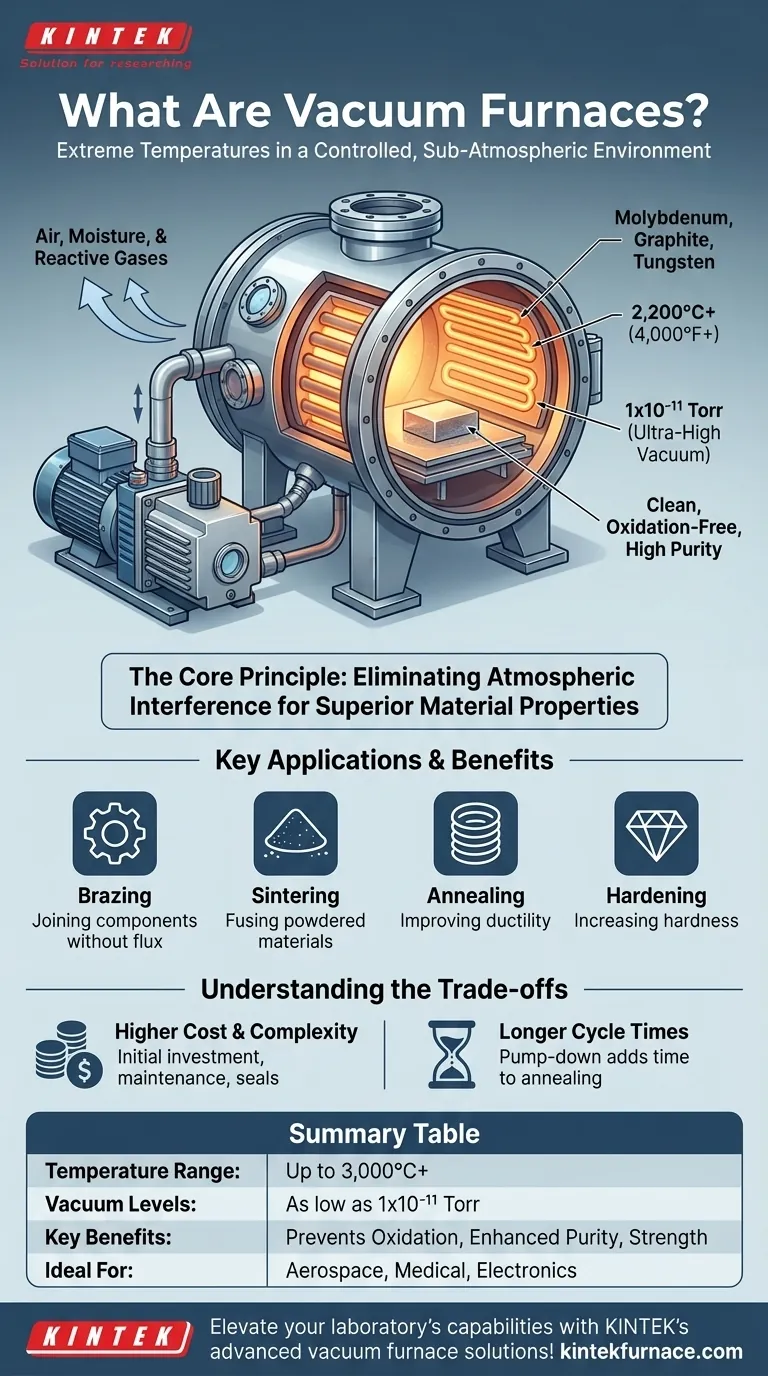

Im Kern ist ein Vakuumofen eine spezialisierte Kammer, die Materialien bei extremen Temperaturen in einer kontrollierten, unteratmosphärischen Umgebung erhitzt. Durch das Entfernen von Luft und anderen reaktiven Gasen vor dem Erhitzen verhindern diese Öfen Oxidation und Kontamination, was für die Verarbeitung von Hochleistungsmaterialien von entscheidender Bedeutung ist. Sie arbeiten unter einer Vielzahl von Bedingungen, mit Temperaturen, die 2.200 °C (4.000 °F) überschreiten können, und Vakuumgraden von bis zu $1 \times 10^{-11}$ Torr.

Der wahre Zweck eines Vakuumofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine ultrareine Umgebung zu schaffen. Durch die Beseitigung atmosphärischer Einflüsse ermöglicht er thermische Prozesse, die zu Materialien mit überlegener Festigkeit, Sauberkeit und struktureller Integrität führen.

Wie ein Vakuumofen überlegene Ergebnisse erzielt

Die einzigartigen Fähigkeiten eines Vakuumofens ergeben sich aus seiner Fähigkeit, die Umgebung, in der ein Material erhitzt und abgekühlt wird, präzise zu steuern.

Das Kernprinzip: Entfernung der Atmosphäre

Der Prozess beginnt mit dem Einbringen der Materialien in eine versiegelte, robuste Kammer. Ein ausgeklügeltes Pumpsystem entfernt dann die Luft und Feuchtigkeit aus dieser Kammer.

Dieser entscheidende Schritt eliminiert Sauerstoff und andere reaktive Gase, die bei hohen Temperaturen sonst zu Oxidation, Verfärbung oder Kontamination führen würden. Das Ergebnis ist eine außergewöhnlich saubere, helle Oberfläche des Endteils.

Erzeugung des Vakuums

Der Vakuumgrad ist ein wichtiger Betriebsparameter. Für viele industrielle Anwendungen sind ein mittleres oder hohes Vakuum ausreichend.

Für empfindliche Elektronik-, Medizin- oder Luft- und Raumfahrtkomponenten können Öfen jedoch Ultrahochvakuumgrade erreichen und eine Umgebung schaffen, die nahezu ein perfektes Vakuum darstellt. Dies gewährleistet während des Prozesses absolut keine atmosphärische Einmischung.

Erreichen extremer Temperaturen

Sobald das Vakuum eingestellt ist, heizen leistungsstarke Heizelemente die Last auf. Diese Elemente bestehen oft aus Hochtemperaturmaterialien wie Molybdän, Graphit oder Wolfram.

Diese Systeme können außergewöhnlich gleichmäßige Temperaturen erreichen, oft zwischen 800 °C und über 3.000 °C (1.500 °F bis 5.400 °F), wobei eine präzise digitale Steuerung sicherstellt, dass das Material genau wie erforderlich erhitzt wird.

Gewährleistung der Prozesswiederholbarkeit

Moderne Vakuumöfen sind vollautomatisch. Der gesamte Zyklus – vom Evakuieren des Vakuums über das spezifische Heizprofil bis hin zum kontrollierten Abkühlen oder Abschrecken – wird von einem Computer gesteuert.

Diese Automatisierung garantiert, dass jedes Teil, das nach einem bestimmten Rezept verarbeitet wird, exakt die gleiche Behandlung erhält, was eine hohe Wiederholbarkeit und gleichbleibende Qualität sicherstellt.

Die wichtigsten Anwendungen und Vorteile

Die kontrollierte Umgebung eines Vakuumofens ermöglicht Prozesse und Materialeigenschaften, die in einem herkömmlichen atmosphärischen Ofen nicht erreichbar sind.

Reinheit und verbesserte Eigenschaften

Durch die Verhinderung von Reaktionen mit der Atmosphäre liefern Vakuumöfen Teile mit höherer Reinheit und verbesserten mechanischen Eigenschaften. Dies ist unerlässlich für Superlegierungen, Titan und technische Keramiken, die in anspruchsvollen Anwendungen eingesetzt werden.

Während des Erhitzens kann das Vakuum auch helfen, eingeschlossene Verunreinigungen oder Restgase aus dem Material selbst herauszuziehen, ein Prozess, der als Entgasung bekannt ist, was seine Qualität weiter verbessert.

Vielseitigkeit bei der thermischen Bearbeitung

Vakuumöfen sind nicht auf eine einzige Aufgabe beschränkt. Sie sind äußerst vielseitig und werden für eine breite Palette kritischer Prozesse eingesetzt, darunter:

- Hartlöten: Verbinden von Komponenten mit einem Lötmetall, wodurch starke, saubere Verbindungen ohne Flussmittel entstehen.

- Sintern: Verschmelzen von Pulvermaterialien zu einer festen Masse.

- Glühen: Erweichen von Metallen zur Verbesserung der Duktilität und zur Reduzierung innerer Spannungen.

- Härten: Erhitzen und anschließendes schnelles Abkühlen eines Materials, um seine Härte zu erhöhen.

Die Abwägungen verstehen

Obwohl Vakuumöfen unglaublich leistungsstark sind, sind sie nicht die Lösung für jeden Bedarf der thermischen Bearbeitung. Ihre Präzision und Leistungsfähigkeit bringen spezifische Überlegungen mit sich.

Höhere Anfangskosten und Komplexität

Vakuum-Systeme sind von Natur aus komplexer als ihre atmosphärischen Pendants. Die Notwendigkeit robuster Kammern, Hochleistungspumpen, Dichtungen und fortschrittlicher Steuerungssysteme führt zu deutlich höheren Anfangsinvestitionen und Wartungskosten.

Längere Zykluszeiten

Der Prozess der Erzeugung eines Vakuums, bekannt als „Pump-Down“, verlängert den Beginn jedes Zyklus. Bei Anwendungen, bei denen Geschwindigkeit oberste Priorität hat und Oxidation keine große Rolle spielt, kann ein herkömmlicher Durchlaufofen effizienter sein.

Materialverträglichkeit

Bestimmte Materialien können im Vakuum problematisch sein. Materialien mit hohem Dampfdruck können übermäßig entgasen, was potenziell die Innenseite des Ofens oder andere Teile der Ladung kontaminieren kann. Eine sorgfältige Bewertung des zu verarbeitenden Materials ist unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den Anforderungen Ihres Materials und Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Ein Vakuumofen ist unerlässlich für die Verarbeitung empfindlicher Legierungen, medizinischer Metalle oder Luft- und Raumfahrtkomponenten, bei denen Oxidation nicht akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf hochfesten Verbindungen liegt: Die ultrareine Umgebung eines Vakuumofens ist ideal zum Hartlöten, da sie die Oxidbildung verhindert, die die Verbindung schwächen würde.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, volumenstarker Behandlung gängiger Stähle liegt: Ein herkömmlicher atmosphärischer Ofen bietet oft eine wirtschaftlichere und schnellere Lösung, wenn eine leichte Oberflächenoxidation tolerierbar ist.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, bei der die Materialintegrität und Prozesskontrolle über die betriebliche Einfachheit gestellt werden.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | Bis zu 3.000 °C (5.400 °F) oder höher |

| Vakuumgrade | Bis zu $1 \times 10^{-11}$ Torr |

| Hauptvorteile | Verhindert Oxidation, gewährleistet Reinheit, verbessert Materialfestigkeit |

| Häufige Anwendungen | Hartlöten, Sintern, Glühen, Härten |

| Ideal für | Luft- und Raumfahrt, Medizin, Elektronik und Hochleistungswerkstoffe |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir überlegene Reinheit, Wiederholbarkeit und Leistung für Materialien wie Superlegierungen und Keramiken liefern. Lassen Sie sich nicht von Kontaminationen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Herstellung von W-Ni2P@NiFe LDH/NF? Optimieren Sie Elektrokatalysatoren

- Wie beeinflusst der Öl-Abschreckprozess in einem Spezialofen Wälzlagerstahl? Optimierung der Mikrohärte

- Was sind die Vorteile von kundenspezifischen Vakuumöfen in der modernen Fertigung? Erreichen Sie Präzision und Effizienz in Ihren Prozessen

- Wie verbessert ein Vakuum-Wärmebehandlungsofen den Zustand von Metalllegierungen? Erreichen Sie überlegene Metallleistung

- Welche Rolle spielen Vakuum-Sinteröfen in der additiven Fertigung? Verwandeln Sie 3D-Drucke in dichte, leistungsstarke Bauteile

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Welche Heizmethode wird für die Vakuumkammer vorgeschlagen? Effiziente direkte Widerstandsheizung erklärt

- Welche Arten von Wärmebehandlungsprozessen kann ein Vakuumofen unterstützen? Erzielen Sie Reinheit und Präzision bei der Materialbearbeitung