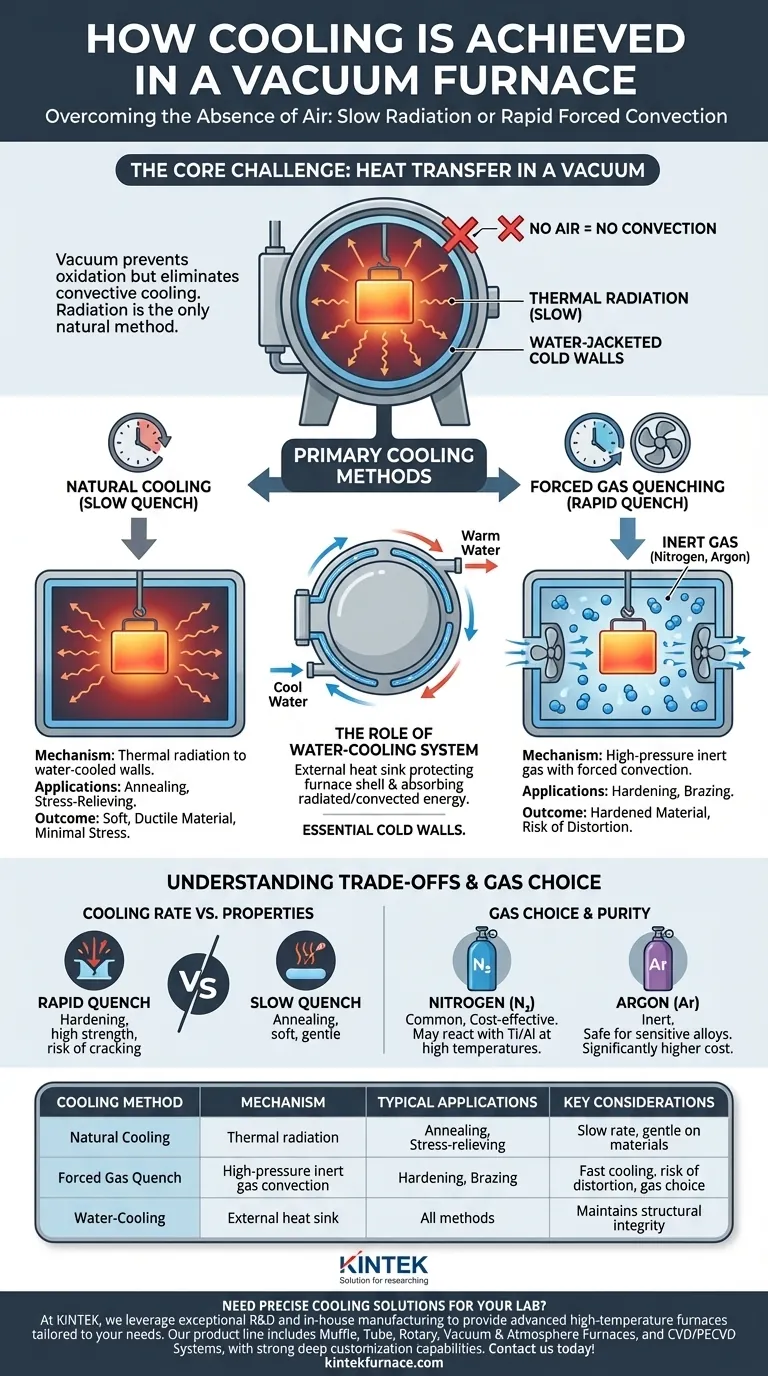

Die Abkühlung in einem Vakuumkammerofen wird erreicht, indem die Abwesenheit von Luft überwunden wird, entweder durch langsame Wärmestrahlung oder, häufiger, durch die Einbringung eines Inertgases unter hohem Druck, um eine schnelle konvektive Abkühlung zu erzwingen. Dieser Prozess wird durch ein externes Wasserkühlsystem ergänzt, das den Ofenmantel schützt und eine Wärmesenke für die aus der Kammer entfernte Energie schafft.

Die Kernherausforderung der Vakuumkühlung ist das Fehlen eines Mediums für den Wärmetransfer. Die Lösung besteht darin, entweder die langsame, strahlende Abkühlung in Kauf zu nehmen oder eine kontrollierte Gasatmosphäre vorübergehend einzuführen, um eine schnelle, erzwungene Konvektion zu ermöglichen und dem Bediener eine präzise Kontrolle über die endgültigen Eigenschaften des Materials zu geben.

Die einzigartige Herausforderung: Wärmeübertragung im Vakuum

Um die Kühlung in einem Vakuumkammerofen zu verstehen, müssen wir zunächst die Umgebung erkennen. Der Ofen erzeugt ein Vakuum, um Oxidation und Kontamination während des Erhitzens zu verhindern. Dieses Vakuum stellt jedoch ein erhebliches Hindernis für die Kühlung dar.

Das Problem der Konvektion

In einer normalen Atmosphäre wird Wärme hauptsächlich durch Konvektion von einem heißen Objekt weg übertragen, wobei sich die umgebende Luft erwärmt, aufsteigt und durch kühlere Luft ersetzt wird.

Im Vakuum gibt es keine Luft oder Gas, um diesen Prozess zu ermöglichen. Die konvektive Kühlung wird effektiv eliminiert.

Die Dominanz der Strahlung

Ohne ein Gasmedium ist der einzige signifikante Weg, wie sich ein heißes Werkstück abkühlen kann, die Wärmestrahlung. Das Teil strahlt Wärmeenergie direkt an die kühleren, wassergekühlten Wände des Ofens ab.

Dieser Prozess ist von Natur aus langsam und seine Geschwindigkeit ist schwer einzustellen, was für metallurgische Prozesse, die eine schnelle Abkühlung erfordern, ungeeignet ist.

Die wichtigsten Kühlmethoden erklärt

Vakuumkammeröfen verwenden unterschiedliche Strategien zur Steuerung des Kühlzyklus, die von langsam und sanft bis extrem schnell reichen.

Natürliche Kühlung (langsames Abschrecken)

Die einfachste Methode ist die natürliche Kühlung. Nachdem die Heizelemente ausgeschaltet wurden, verbleibt das Werkstück in der Vakuumkammer.

Es kühlt langsam und allmählich ab, indem es seine Wärme rein durch Abstrahlung an die Ofenwände abgibt. Dies wird oft für Prozesse wie das Glühen verwendet, bei dem eine weiche und spannungsfreie Materialstruktur das gewünschte Ergebnis ist.

Erzwungenes Gasabschrecken (schnelles Abschrecken)

Dies ist die gebräuchlichste Methode zur Erzielung einer schnellen Abkühlung. Bei diesem Verfahren wird die versiegelte, heiße Kammer mit einem Inertgas unter hohem Druck, wie Stickstoff oder Argon, wieder aufgefüllt.

Dieses Gas erzeugt eine künstliche Atmosphäre und ermöglicht sofort eine erzwungene Konvektion. Hochleistungsventilatoren zirkulieren dieses Gas dann mit hoher Geschwindigkeit und bewegen es zwischen dem heißen Werkstück und den kalten Ofenwänden, wodurch die Wärme schnell vom Teil abgeführt wird.

Die Rolle des Wasserkühlsystems

Ein kritischer, aber indirekter Bestandteil des Kühlprozesses ist das Wasserkühlsystem. Dieses System zirkuliert Wasser durch den Ofenmantel, die Abdeckung und andere Komponenten.

Sein Hauptzweck ist nicht die direkte Kühlung des Werkstücks. Stattdessen erhält es die strukturelle Integrität des Ofens aufrecht und stellt die wesentliche kalte Wand bereit, die als Wärmesenke fungiert und die vom Teil im Inneren abgestrahlte oder konvektierte Wärmeenergie absorbiert.

Verständnis der Kompromisse

Die Wahl der Kühlmethode ist eine kritische Prozessvariable mit direkten Auswirkungen auf das Endprodukt.

Abkühlrate vs. Materialeigenschaften

Ein schnelles Gasabschrecken ist für Härteprozesse notwendig, bei denen das Material schnell abgekühlt werden muss, um eine bestimmte Kristallstruktur (z. B. Martensit in Stahl) zu erreichen.

Diese schnelle Abkühlung kann jedoch erhebliche innere Spannungen, Verformungen oder sogar Rissbildung bei komplexen Geometrien oder empfindlichen Materialien verursachen. Eine langsamere, natürliche Abkühlung ist weitaus sanfter, führt aber zu einem weicheren, duktileren Material.

Gasauswahl und Reinheit

Stickstoff ist das gebräuchlichste Abschreckgas, da es effektiv und relativ kostengünstig ist. Bei hohen Temperaturen kann es jedoch mit bestimmten Legierungen, wie denen, die Titan oder Aluminium enthalten, reagieren und unerwünschte Nitride auf der Oberfläche bilden.

Argon ist nahezu vollständig inert und reagiert nicht mit Werkstückmaterialien. Es ist die sicherere Wahl für empfindliche Legierungen, geht aber mit deutlich höheren Kosten einher.

Anlagenkomplexität und Kosten

Ein Ofen, der nur für die natürliche Kühlung ausgelegt ist, ist relativ einfach. Ein System, das für das Gasabschrecken unter hohem Druck geeignet ist, erfordert eine verstärkte Kammer, leistungsstarke Lüftermotoren, einen Gasaustauscher und komplexe Steuerungssysteme, was eine viel größere Investition darstellt.

Auswahl des richtigen Kühlverfahrens

Ihre Wahl der Kühlmethode muss ausschließlich von den gewünschten Endmaterialeigenschaften bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Härten oder dem Erreichen hoher Festigkeit liegt: Sie benötigen ein schnelles erzwungenes Gasabschrecken, um eine harte metallurgische Struktur zu fixieren.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder der Entspannung von Spannungen liegt: Ein langsamer, kontrollierter natürlicher Kühlzyklus im Vakuum ist der richtige Ansatz, um eine weiche, duktile Komponente herzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder der Verarbeitung reaktiver Metalle liegt: Sie müssen ein hoch inertes Gas wie Argon für jegliche erzwungene Kühlung verwenden, um unerwünschte Oberflächenreaktionen zu verhindern.

Indem Sie die Wärmeabfuhr beherrschen, erhalten Sie eine präzise Kontrolle über die Mikrostruktur, Leistung und Integrität Ihrer Endkomponenten.

Zusammenfassungstabelle:

| Kühlmethode | Mechanismus | Typische Anwendungen | Wichtige Überlegungen |

|---|---|---|---|

| Natürliche Kühlung (langsames Abschrecken) | Wärmestrahlung an wassergekühlte Wände | Glühen, Spannungsarmglühen | Langsame Rate, schonend für Materialien, minimale Spannung |

| Erzwungenes Gasabschrecken (schnelles Abschrecken) | Inertgas unter hohem Druck (z. B. Stickstoff, Argon) mit erzwungener Konvektion | Härten, Löten | Schnelle Abkühlung, Risiko der Verformung, Gasauswahl beeinflusst Reinheit und Kosten |

| Wasserkühlsystem | Externe Wärmesenke zum Schutz des Ofens | Alle Methoden | Erhält die strukturelle Integrität, ermöglicht die Wärmeableitung |

Benötigen Sie präzise Kühllösungen für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturöfen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Möglichkeiten zur Tiefenanpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Ob Sie härten, glühen oder reaktive Metalle verarbeiten – unsere Expertise gewährleistet optimale Leistung und Materialintegrität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität