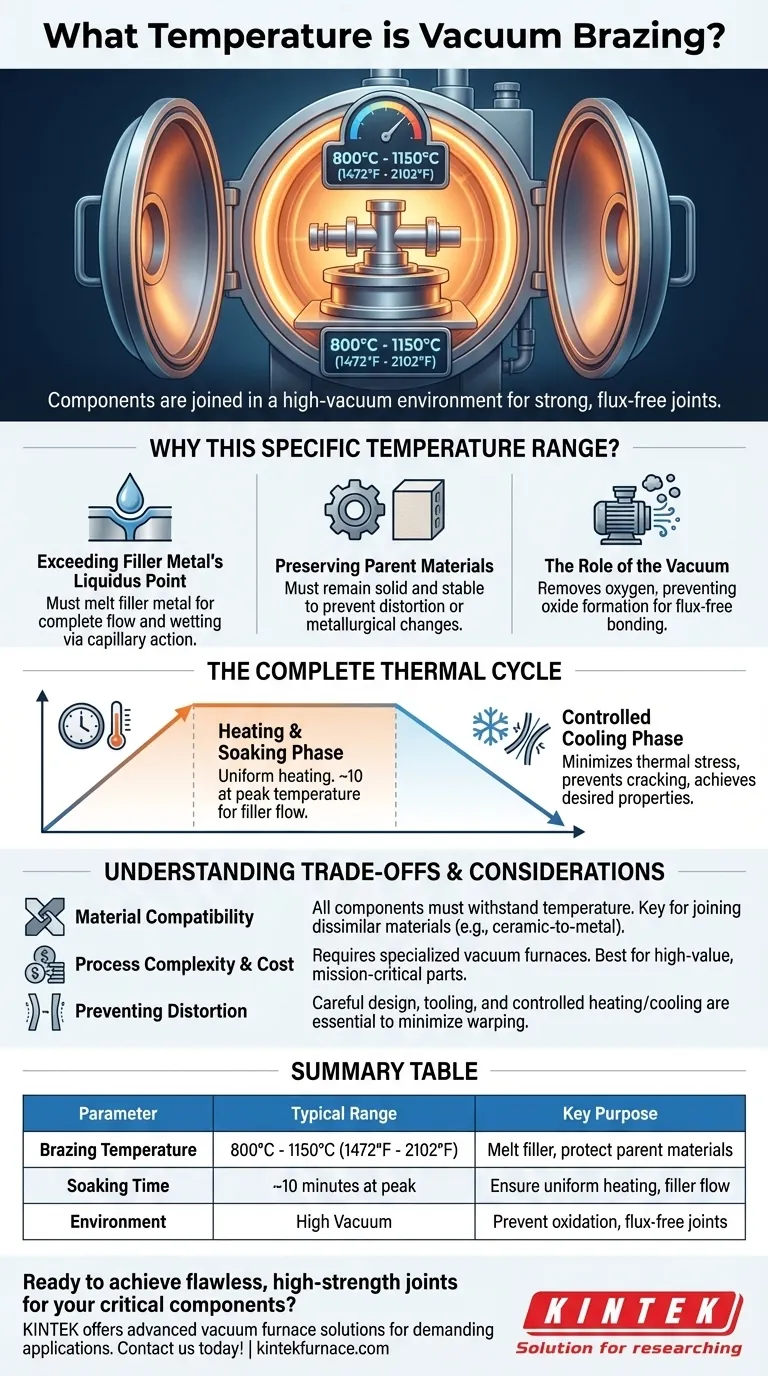

Beim Vakuumlöten werden Komponenten bei Temperaturen von ca. 800°C bis 1150°C (1472°F bis 2102°F) verbunden. Dieser Prozess findet in einem Hochvakuumofen statt, der eine extrem saubere Umgebung schafft, die starke, flussmittelfreie Verbindungen zwischen Materialien ermöglicht.

Die spezifische Temperatur ist nicht willkürlich; sie wird sorgfältig ausgewählt, um den Schmelzpunkt des Lötfüllmetalls zu überschreiten und gleichzeitig thermische Schäden und unerwünschte metallurgische Veränderungen in den zu verbindenden Grundwerkstoffen zu minimieren.

Warum dieser spezifische Temperaturbereich?

Die Temperatur ist der kritischste Parameter beim Vakuumlöten, aber ihre Auswahl ist ein sorgfältiges Gleichgewicht zwischen den Anforderungen des Füllmetalls und den Einschränkungen der zu verbindenden Teile.

Überschreiten des Liquiduspunkts des Füllmetalls

Damit ein ordnungsgemäßes Löten stattfindet, muss das Füllmetall schmelzen und durch Kapillarwirkung in die Fuge fließen. Die gewählte Temperatur muss über der Liquidustemperatur des Füllmetalls liegen – dem Punkt, an dem es vollständig flüssig wird. Dies gewährleistet einen vollständigen Fluss und eine gute Benetzung der Fugenoberflächen.

Erhaltung der Grundwerkstoffe

Während das Füllmetall schmelzen muss, müssen die zu verbindenden Grundwerkstoffe fest und stabil bleiben. Das obere Ende der Löttemperatur wird durch den Punkt begrenzt, an dem die Grundmetalle sich zu verformen, zu schwächen oder unerwünschte metallurgische Veränderungen zu erfahren beginnen würden. Ziel ist es, die Baugruppe gerade so weit zu erhitzen, dass die Lotlegierung aktiviert wird, ohne die Integrität der Komponenten zu beeinträchtigen.

Die Rolle des Vakuums

Die Durchführung dieses Prozesses im Vakuum ist unerlässlich. Das Vakuum entfernt Sauerstoff und andere reaktive Gase und verhindert die Bildung von Oxiden auf den Metalloberflächen. Diese Sauberkeit ermöglicht es dem geschmolzenen Füllmetall, sich direkt mit den Grundwerkstoffen zu verbinden, ohne dass chemische Flussmittel erforderlich sind, was zu einer saubereren und stärkeren Verbindung führt.

Der vollständige thermische Zyklus: Mehr als nur Spitzentemperatur

Eine erfolgreiche Lötverbindung erfordert das gesamte Heiz- und Kühlprofil, nicht nur die Spitzentemperatur.

Die Heiz- und Haltephase

Sobald die Zieltemperatur erreicht ist, wird die Baugruppe für eine bestimmte Dauer, oft etwa 10 Minuten, bei dieser Temperatur „gehalten“. Diese Haltezeit stellt sicher, dass die gesamte Baugruppe eine gleichmäßige Temperatur erreicht und das Füllmetall ausreichend Zeit hat, vollständig durch die Fuge zu fließen.

Die kontrollierte Kühlphase

Nach dem Halten wird die Baugruppe kontrolliert abgekühlt. Die Abkühlrate ist entscheidend, um thermische Spannungen zu minimieren, Rissbildung zu verhindern und die gewünschte endgültige Mikrostruktur und mechanische Eigenschaften sowohl in der Verbindung als auch in den Grundwerkstoffen zu erzielen.

Verständnis der Kompromisse und Überlegungen

Vakuumlöten ist ein leistungsstarker, aber anspruchsvoller Prozess. Seine Hochtemperatur-Natur bringt spezifische Herausforderungen mit sich, die bewältigt werden müssen.

Materialkompatibilität

Die primäre Einschränkung besteht darin, dass alle Komponenten in der Baugruppe der erforderlichen Löttemperatur ohne Beschädigung standhalten müssen. Dies ist eine wichtige Designüberlegung, insbesondere beim Verbinden ungleicher Materialien wie Keramik mit Metallen, die unterschiedliche Wärmeausdehnungskoeffizienten aufweisen.

Prozesskomplexität und Kosten

Vakuumlöten erfordert spezialisierte und teure Ausrüstung, einschließlich hochwertiger Vakuumöfen und sauberer Montagerräume. Der Prozess ist komplexer und zeitaufwändiger als andere Verbindungsmethoden wie Schweißen oder Löten, wodurch er am besten für hochwertige oder missionskritische Komponenten geeignet ist.

Verzugsvermeidung

Obwohl Vakuumlöten zur Minimierung thermischer Effekte eingesetzt wird, können die hohen Temperaturen bei unsachgemäßer Handhabung dennoch Verformungen verursachen. Dies erfordert eine sorgfältige Teilekonstruktion, geeignete Werkzeuge und Vorrichtungen zur Unterstützung der Baugruppe während des thermischen Zyklus sowie präzise gesteuerte Heiz- und Kühlraten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Fügeverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Leistung, Materialien und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien (z. B. Keramik mit Metall) liegt: Vakuumlöten ist eine ausgezeichnete Wahl aufgrund seiner kontrollierten thermischen Umgebung und des flussmittelfreien Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Herstellung leckdichter, hochfester Verbindungen in empfindlichen Legierungen (z. B. Luft- und Raumfahrtteile) liegt: Die Fähigkeit des Prozesses, Verformungen und Oxidation zu minimieren, macht ihn zu einer überlegenen und oft notwendigen Wahl.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Montage liegt: Andere Verbindungsmethoden wie mechanische Befestigung, Weichlöten oder konventionelles Schweißen sind wahrscheinlich praktischer und wirtschaftlicher.

Das Verständnis der thermischen Prinzipien des Vakuumlötens ermöglicht es Ihnen, die zuverlässigste und effektivste Verbindungsmethode für Ihre kritischen Komponenten auszuwählen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Hauptzweck |

|---|---|---|

| Löttemperatur | 800°C - 1150°C (1472°F - 2102°F) | Schmelzen des Füllmetalls ohne Beschädigung der Grundwerkstoffe |

| Haltezeit | ~10 Minuten bei Spitzentemperatur | Sicherstellung einer gleichmäßigen Erwärmung und eines vollständigen Füllmetallflusses |

| Umgebung | Hochvakuum | Verhinderung von Oxidation für flussmittelfreie, hochfeste Verbindungen |

Bereit, makellose, hochfeste Verbindungen für Ihre kritischen Komponenten zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Vakuumofenlösungen anzubieten, die auf anspruchsvolle Lötanwendungen zugeschnitten sind. Egal, ob Sie ungleiche Materialien wie Keramik mit Metallen verbinden oder leckdichte Dichtungen für Luft- und Raumfahrtteile herstellen, unser Fachwissen gewährleistet optimale thermische Zyklen für überragende Ergebnisse.

Unsere Hochtemperaturofenlösungen umfassen:

- Vakuum- und Atmosphäreöfen für präzise, kontrollierte Lötumgebungen.

- Rohr- und Muffelöfen für Forschung und Entwicklung sowie spezialisierte Prozesse.

- Starke Tiefenanpassung, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumlöt-Lösungen Ihre Produktqualität und Zuverlässigkeit verbessern können.

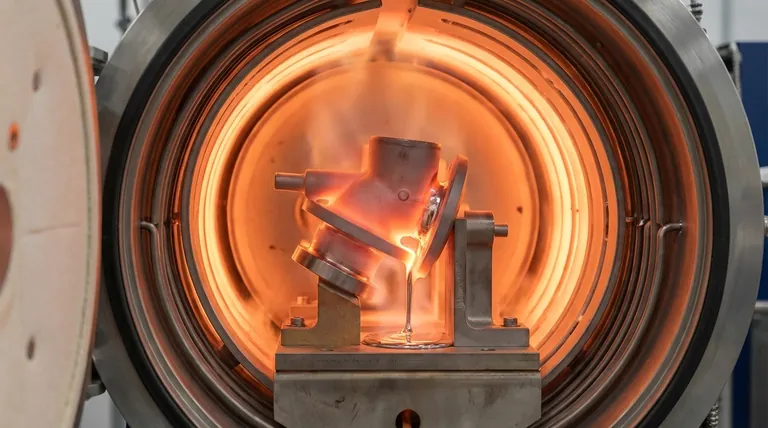

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen