Im Kern besteht die Rolle von Graphit bei der Wärmebehandlung darin, eine stabile, chemisch inerte und hochreine Umgebung für die Verarbeitung von Materialien bei extremen Temperaturen bereitzustellen. Es wird zum Bau von Vorrichtungen, Heizelementen und Ofenkomponenten verwendet, die Teile während Prozessen wie Härten, Glühen und Sintern halten und erhitzen, um sicherzustellen, dass das zu behandelnde Material nicht kontaminiert wird und die Prozessausrüstung selbst den rauen Bedingungen standhält.

Graphit ist nicht nur ein Hochtemperaturmaterial; es ist ein komplettes Umweltkontrollsystem. Seine einzigartige Kombination aus thermischer Stabilität, chemischer Inertheit und Bearbeitbarkeit macht es zur Standardwahl für die Schaffung der präzisen, nicht-reaktiven Bedingungen, die für die moderne Wärmebehandlung erforderlich sind.

Die Kerneigenschaften von Graphit für die Wärmebehandlung

Um zu verstehen, warum Graphit unverzichtbar ist, müssen wir seine spezifischen Materialeigenschaften betrachten. Diese Eigenschaften wirken zusammen, um die ideale Hochtemperatur-Verarbeitungsumgebung zu schaffen.

Außergewöhnliche thermische Stabilität

Graphit schmilzt unter atmosphärischem Druck nicht; stattdessen sublimiert es (wandelt sich von einem Feststoff in ein Gas um) bei etwa 3.600 °C (6.512 °F). Diese unglaublich hohe Temperaturbeständigkeit übertrifft die Anforderungen der meisten metallurgischen Wärmebehandlungsprozesse bei weitem.

Darüber hinaus nimmt die Festigkeit von Graphit mit der Temperatur zu und erreicht bei etwa 2.500 °C ihren Höhepunkt. Dies ist das Gegenteil von Metallen, die mit zunehmender Hitze schwächer werden.

Überragende Thermoschockbeständigkeit

Wärmebehandlung beinhaltet schnelle Temperaturänderungen. Graphit hat eine hohe Wärmeleitfähigkeit und einen sehr niedrigen Wärmeausdehnungskoeffizienten.

Diese Kombination bedeutet, dass es schnell erhitzt und abgekühlt werden kann, ohne interne Spannungen aufzubauen, zu reißen oder sich zu verformen. Diese Beständigkeit gegen Thermoschock ist entscheidend für die Langlebigkeit von Ofenkomponenten.

Chemische Inertheit und Reinheit

Graphit ist hochgradig nicht reaktiv, insbesondere in Vakuum- oder Inertgasatmosphären. Es reagiert nicht mit den zu behandelnden Metallen und kontaminiert diese auch nicht, was für Anwendungen in der Luft- und Raumfahrt, Medizin und Elektronik, wo Materialreinheit von größter Bedeutung ist, unerlässlich ist.

Spezialgraphitsorten können so gereinigt werden, dass sie einen Aschegehalt von weniger als 20 Teilen pro Million (ppm) aufweisen, was eine ultrareine Verarbeitungsumgebung gewährleistet.

Ausgezeichnete Bearbeitbarkeit

Trotz seiner Festigkeit ist Graphit relativ weich und lässt sich leicht in komplexe Formen bearbeiten. Dies ermöglicht die Herstellung von maßgeschneiderten Schalen, Vorrichtungen, Booten und Gittern, um Teile jeder Geometrie während des Wärmebehandlungszyklus sicher zu halten.

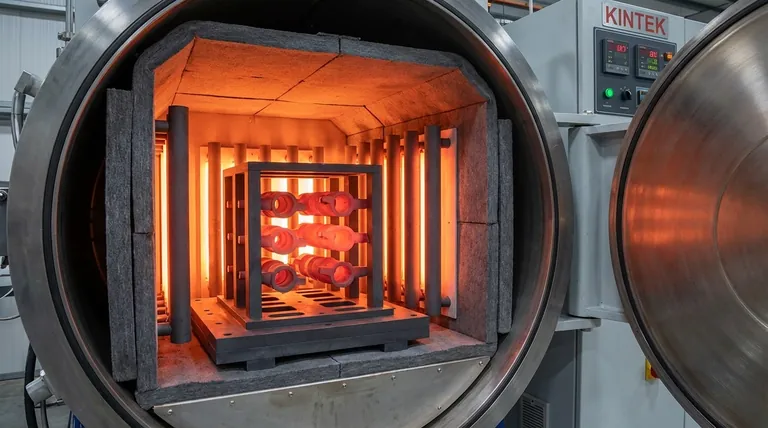

Praktische Anwendungen in Wärmebehandlungsöfen

Diese Eigenschaften führen direkt zu kritischen Rollen in Vakuum- und Schutzgasöfen.

Vorrichtungen, Schalen und Gitter

Dies ist die häufigste Anwendung. Das geringe Gewicht und die hohe Temperaturbeständigkeit von Graphit machen es ideal für den Bau der "Möbel", die Teile in einem Ofen halten. Seine geringe Wärmeausdehnung sorgt dafür, dass die Abmessungen dieser Vorrichtungen während des gesamten Prozesses stabil bleiben.

Heizelemente

In vielen Hochtemperatur-Vakuumöfen bestehen die Heizelemente selbst aus Graphit. Es bietet einen ausgezeichneten elektrischen Widerstand und kann Wärme gleichmäßig abstrahlen, wodurch die für den Prozess erforderlichen stabilen und konstanten Temperaturen bereitgestellt werden.

Ofenauskleidungen und Isolierung

Starrer Graphitfilz oder Kohlefaserverbundwerkstoff (CFC) wird als Hochtemperaturisolator und Ofenauskleidung verwendet. Er hält die Wärme in der Heizzone des Ofens, verbessert die Energieeffizienz und schützt die äußere Ofenhülle.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit hochwirksam ist, ist es kein perfektes Material. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner erfolgreichen Anwendung.

Oxidation bei hohen Temperaturen

Die größte Schwäche von Graphit ist seine Anfälligkeit für Oxidation. In Gegenwart von Sauerstoff bei Temperaturen über etwa 450 °C (842 °F) beginnt es zu verbrennen und bildet CO- und CO2-Gas.

Aus diesem Grund wird Graphit fast ausschließlich in Vakuumöfen oder Öfen mit kontrollierter inerter Atmosphäre (wie Argon oder Stickstoff) verwendet, um es vor Sauerstoff zu schützen.

Sprödigkeit und mechanische Festigkeit

Bei Raumtemperatur ist Graphit ein sprödes Material und kann durch mechanische Stöße oder Aufprall beschädigt werden. Beim Umgang mit Graphitkomponenten ist Vorsicht geboten, um Absplitterungen oder Risse zu vermeiden. Obwohl seine Festigkeit mit der Temperatur zunimmt, fehlt ihm die Duktilität von Metallen.

Kosten und Sortenwahl

Die Kosten für Graphit können je nach Reinheit, Korngröße und Dichte erheblich variieren. Hochreiner, isostatisch geformter Graphit ist teurer, bietet aber eine überlegene Leistung und Lebensdauer im Vergleich zu kostengünstigeren extrudierten Sorten. Die Wahl der falschen Sorte kann zu vorzeitigem Versagen oder Kontamination führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Graphits hängt vollständig von den spezifischen Anforderungen Ihres Wärmebehandlungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Legierungen liegt: Wählen Sie einen hochreinen, isostatisch gepressten Graphit für Vorrichtungen, um jegliche Möglichkeit des Auslaugens oder der Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Lebensdauer und Beständigkeit gegen Thermoschock liegt: Verwenden Sie einen dichten, feinkörnigen Graphit oder einen Kohlefaserverbundwerkstoff (CFC) für Komponenten, die schnellen Heiz- und Kühlzyklen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Arbeiten liegt: Eine gut gefertigte extrudierte Graphitsorte kann ausreichen, vorausgesetzt, die Prozessatmosphäre wird ordnungsgemäß kontrolliert, um die Oxidation zu minimieren.

Die Wahl der richtigen Graphitsorte ist eine entscheidende Entscheidung, die sich direkt auf die Qualität Ihrer Teile und die Effizienz Ihres Betriebs auswirkt.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil bei der Wärmebehandlung |

|---|---|

| Außergewöhnliche thermische Stabilität | Hält extremen Temperaturen bis zu 3.600 °C stand; Festigkeit nimmt mit Wärme zu. |

| Überragende Thermoschockbeständigkeit | Ermöglicht schnelles Erhitzen/Abkühlen ohne Rissbildung, gewährleistet die Langlebigkeit der Komponenten. |

| Chemische Inertheit & hohe Reinheit | Verhindert die Kontamination empfindlicher Materialien wie Luft- und Raumfahrtlegierungen und Elektronik. |

| Ausgezeichnete Bearbeitbarkeit | Ermöglicht kundenspezifische Vorrichtungen, Schalen und Heizelemente für komplexe Teilegeometrien. |

| Hauptbeschränkung: Oxidation | Erfordert die Verwendung in Vakuum- oder Inertgasatmosphären über 450 °C, um Verbrennung zu verhindern. |

Bereit, Ihren Wärmebehandlungsprozess mit präzisen Graphitlösungen zu optimieren?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Expertise in Graphitanwendungen stellt sicher, dass Ihre Wärmebehandlungsprozesse maximale Reinheit, Effizienz und Komponentenlebensdauer erreichen.

Unsere Produktlinie, einschließlich Vakuum- und Schutzgasöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Graphit- und Ofenlösungen die Fähigkeiten Ihres Labors oder Ihrer Produktionsanlage verbessern und Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese