Im Wesentlichen besteht der Hauptvorteil eines Vakuumofens in seiner Fähigkeit, eine chemisch reine Umgebung für die Wärmebehandlung zu schaffen. Durch das Entfernen von Luft und anderen Gasen werden unerwünschte chemische Reaktionen wie Oxidation und Kontamination verhindert, was eine beispiellose Kontrolle über die endgültigen Eigenschaften und die Oberflächenbeschaffenheit eines Materials ermöglicht.

Während herkömmliche Öfen einfach Wärme zuführen, bietet ein Vakuumofen eine akribisch kontrollierte Umgebung. Dies verwandelt die Wärmebehandlung von einem „Brute-Force“-Prozess in ein Präzisionswerkzeug, das für die Herstellung von Hochleistungskomponenten unerlässlich ist, bei denen die Materialintegrität nicht beeinträchtigt werden darf.

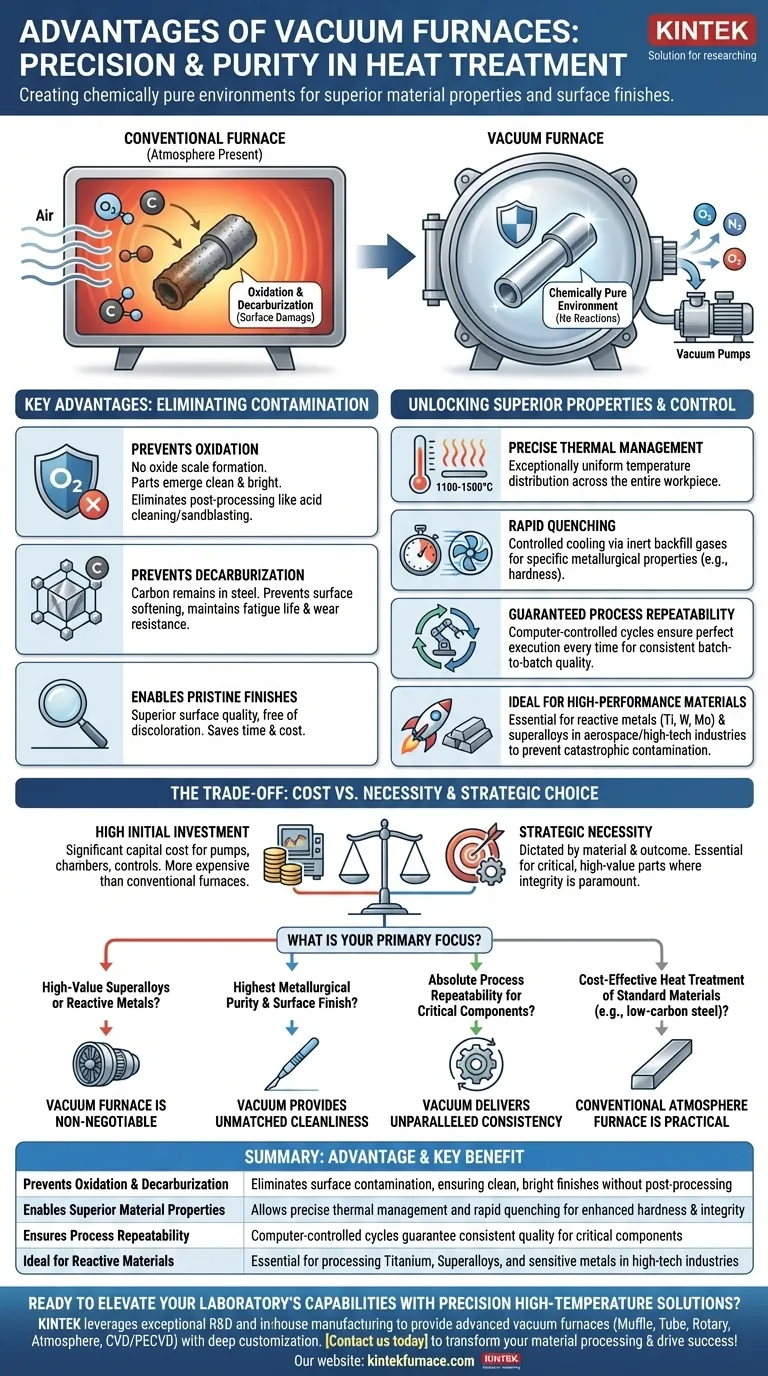

Das Kernprinzip: Eliminierung atmosphärischer Verunreinigungen

Der grundlegende Vorteil eines Vakuumofens ergibt sich aus dem, was er entfernt: die Atmosphäre. Dieser scheinbar einfache Akt hat tiefgreifende Auswirkungen auf die Materialverarbeitung.

Verhinderung von Oxidation und Entkohlung

Bei hohen Temperaturen reagiert der Sauerstoff in der Luft aggressiv mit den meisten Metallen und bildet eine Oxidschicht. Diese Oxidation kann die Oberflächenbeschaffenheit und Maßhaltigkeit eines Bauteils ruinieren.

Ebenso kann der Kohlenstoff in Stahllegierungen mit atmosphärischen Gasen reagieren, ein Prozess, der als Entkohlung bezeichnet wird. Dies entzieht der Oberfläche Kohlenstoff, erweicht das Material und verringert seine Dauerfestigkeit und Verschleißfestigkeit. Ein Vakuum eliminiert die Gase, die für diese zerstörerischen Reaktionen verantwortlich sind.

Ermöglichung makelloser Oberflächen

Durch die Verhinderung von Oxidation kommen Teile sauber, hell und verfärbungsfrei aus einem Vakuumofen. Dies macht oft Nachbearbeitungsschritte wie Säurereinigung, Sandstrahlen oder Bearbeitung überflüssig, was sowohl Zeit als auch Kosten spart.

Erschließung überlegener Materialeigenschaften und Prozesskontrolle

Das Entfernen der Atmosphäre ist der erste Schritt. Der zweite ist die Nutzung dieser kontrollierten Umgebung, um überlegene Ergebnisse zu erzielen, die in herkömmlichen Öfen schwierig oder unmöglich sind.

Präzises und gleichmäßiges Wärmemanagement

Vakuumöfen bieten eine außergewöhnlich gleichmäßige Temperaturverteilung, oft innerhalb eines sehr engen Bereichs (z. B. 1100-1500 °C), wodurch sichergestellt wird, dass das gesamte Werkstück die gleiche Wärmebehandlung erhält.

Sie ermöglichen auch eine schnelle Abschreckung (Kühlung) durch die Verwendung inerter Füllgase. Diese kontrollierte Kühlung ist entscheidend, um spezifische metallurgische Eigenschaften, wie die Härte in Werkzeugstählen, zu erreichen.

Garantierte Prozesswiederholbarkeit

Moderne Vakuumöfen sind computergesteuert und ermöglichen präzise und hoch wiederholbare metallurgische Zyklen. Jeder Parameter – vom Vakuumniveau über die Heizraten bis zur Abschreckgeschwindigkeit – wird jedes Mal perfekt programmiert und ausgeführt, wodurch eine gleichbleibende Qualität von Charge zu Charge gewährleistet ist.

Ideal für Hochleistungs- und reaktive Materialien

Bestimmte Materialien können in Anwesenheit von Luft nicht korrekt verarbeitet werden. Reaktive Metalle wie Titan, Wolfram und Molybdän sowie Superlegierungen, die in der Luft- und Raumfahrt verwendet werden, benötigen ein Vakuum, um katastrophale Verunreinigungen zu verhindern und ihre einzigartigen Eigenschaften zu bewahren.

Analyse der Kompromisse: Kosten vs. Notwendigkeit

Obwohl die Vorteile erheblich sind, ist ein Vakuumofen nicht immer das richtige Werkzeug für den Job. Eine objektive Bewertung erfordert das Verständnis seiner Einschränkungen.

Die hohe Anfangsinvestition

Vakuumöfen sind komplexe Maschinen, die eine erhebliche Kapitalinvestition darstellen. Die Pumpen, Kammern und Steuerungssysteme machen sie erheblich kostenintensiver als viele herkömmliche atmosphärische Öfen.

Bewertung Ihres spezifischen Bedarfs

Die Notwendigkeit eines Vakuumofens wird ausschließlich durch das Material und das gewünschte Ergebnis bestimmt. Für das allgemeine Glühen von unkritischem, kohlenstoffarmem Stahl rechtfertigen die Vorteile möglicherweise nicht die Kosten. Ein Verarbeiter muss sorgfältig abwägen, ob das Risiko von Oxidation oder die Notwendigkeit perfekter Wiederholbarkeit die höheren Kosten überwiegt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie ist eine strategische Entscheidung, die auf Ihren spezifischen Zielen und Materialanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochwertiger Superlegierungen oder reaktiver Metalle liegt: Ein Vakuumofen ist unverzichtbar, um Verunreinigungen zu vermeiden und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster metallurgischer Reinheit und Oberflächengüte liegt: Die kontrollierte Vakuumumgebung bietet unübertroffene Sauberkeit und verhindert Oberflächenfehler.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesswiederholbarkeit für kritische Komponenten liegt: Die computergesteuerten thermischen Zyklen in einem Vakuumofen liefern eine unübertroffene Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Wärmebehandlung von Standardmaterialien liegt: Ein herkömmlicher Atmosphäreofen ist oft die praktischere und wirtschaftlichere Lösung.

Durch das Verständnis dieser Kernvorteile und Kompromisse können Sie sicher feststellen, ob ein Vakuumofen die richtige strategische Investition für Ihre spezifischen Verarbeitungsziele ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation & Entkohlung | Eliminiert Oberflächenverunreinigungen und sorgt für saubere, helle Oberflächen ohne Nachbearbeitung |

| Ermöglicht überlegene Materialeigenschaften | Ermöglicht präzises Wärmemanagement und schnelles Abschrecken für verbesserte Härte und Integrität |

| Gewährleistet Prozesswiederholbarkeit | Computergesteuerte Zyklen garantieren gleichbleibende Qualität für kritische Komponenten |

| Ideal für reaktive Materialien | Unerlässlich für die Verarbeitung von Titan, Superlegierungen und anderen empfindlichen Metallen in der Luft- und Raumfahrt sowie in Hightech-Industrien |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Vakuumöfen bereitzustellen, einschließlich unserer Muffel-, Rohr-, Dreh- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Mit unserer ausgeprägten Anpassungsfähigkeit passen wir unsere Lösungen an Ihre einzigartigen experimentellen Anforderungen an und stellen überlegene Leistung, Wiederholbarkeit und Kosteneinsparungen sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialverarbeitung verändern und Ihren Erfolg vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit