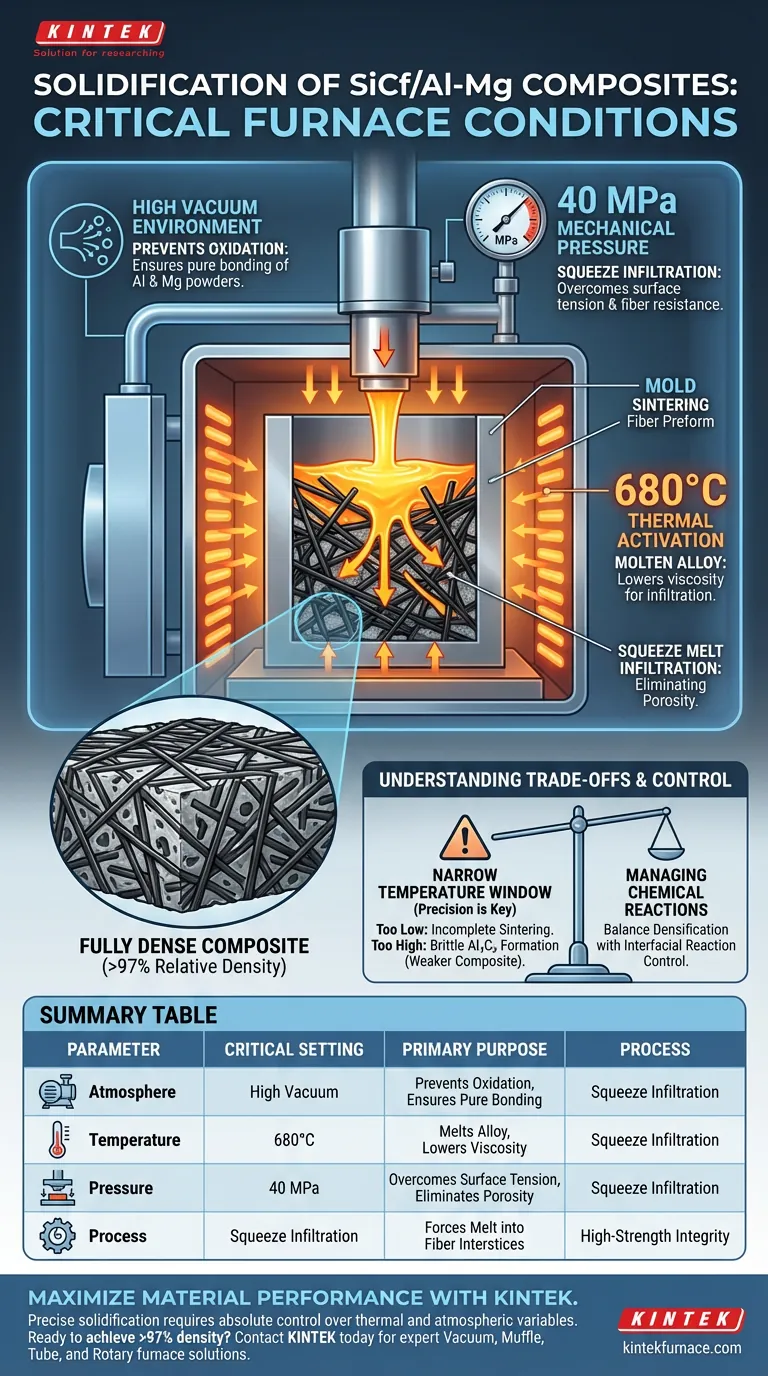

Eine Vakuum-Sinteranlage fungiert als hochpräzise Reaktionskammer. Um eine erfolgreiche Erstarrung von SiCf/Al-Mg-Verbundwerkstoffen zu gewährleisten, erzeugt das System eine Vakuumumgebung, um Oxidation zu verhindern, und erhitzt das Material auf 680°C. Gleichzeitig üben die zugehörigen Formen – gekoppelt mit einer externen Pressvorrichtung – einen konstanten mechanischen Druck von 40 MPa aus, um die geschmolzene Legierung in die Verstärkungsfasern zu pressen.

Das Kernziel dieser Einrichtung ist die Pressschmelz-Infiltration. Durch die Synchronisierung von hoher Wärme (680°C) mit erheblichem mechanischem Druck (40 MPa) in einem Vakuum zwingt das System die Aluminium-Magnesium-Schmelze in die tiefsten Faserzwischenräume, wodurch Porosität effektiv eliminiert und eine relative Dichte von über 97 % erreicht wird.

Schaffung der idealen Umgebung für die Erstarrung

Um einen Hochleistungsverbundwerkstoff zu erzielen, muss der Ofen die Atmosphäre und die thermische Energie mit extremer Präzision steuern.

Die entscheidende Rolle des Vakuums

Die Hauptfunktion der Vakuumumgebung ist die Verhinderung von Oxidation. Aluminium- und Magnesiumpulver sind hochreaktiv; ohne Vakuum würden sie sich beim Erhitzen schnell oxidieren. Das Vakuum stellt sicher, dass die Metallpulver rein bleiben und verhindert die Bildung von Oxidschichten, die die Bindung behindern würden.

Thermische Aktivierung bei 680°C

Der Ofen muss eine spezifische Temperatur von 680°C erreichen und halten. Bei dieser Temperatur wird die Aluminium-Magnesium-Legierung geschmolzen, wodurch ihre Viskosität ausreichend gesenkt wird, um durch die Faserverstärkung zu fließen. Dieser thermische Zustand ist die Voraussetzung für den Infiltrationsprozess.

Die Mechanik der Verdichtung

Wärme und Vakuum allein reichen oft nicht aus, um einen faserverstärkten Verbundwerkstoff vollständig zu verdichten. Die Formen und der mechanische Druck liefern die notwendige physikalische Kraft.

Hochdruck-Infiltration

Die zugehörigen Formen verwenden eine externe Pressvorrichtung, um einen Druck von 40 MPa auszuüben. Dies ist kein passiver Gießprozess; es ist eine aktive Injektion. Der Druck überwindet die Oberflächenspannung der Schmelze und den Widerstand des Fasergefüges.

Eliminierung von Porosität

Die Kombination aus Druck und flüssigem Zustand ermöglicht es der Schmelze, in die Faserzwischenräume (die kleinen Lücken zwischen den Fasern) einzudringen. Diese "Press"-Wirkung treibt Hohlräume aus und füllt Lücken, die die Schwerkraft allein nicht erreichen könnte, was zu einem nahezu vollständig dichten Material führt.

Verständnis der Kompromisse

Obwohl hohe Temperaturen und Drücke für die Dichte erforderlich sind, führen sie zu Prozessempfindlichkeiten, die sorgfältig gehandhabt werden müssen, um eine Schädigung des Materials zu vermeiden.

Das enge Temperaturfenster

Eine präzise Temperaturkontrolle ist unerlässlich. Während 680°C für die Infiltration in diesem speziellen Prozess erforderlich sind, können Abweichungen nachteilig sein. Wenn die Temperatur zu niedrig ist, bleibt das Sintern unvollständig und Porosität besteht fort.

Management chemischer Reaktionen

Es besteht ein Risiko im Zusammenhang mit hohen Temperaturen und langen Haltezeiten. Übermäßige Hitze oder Dauer kann zur Bildung von sprödem Aluminiumkarbid (Al4C3) an der Grenzfläche führen. Dies schafft einen Kompromiss: Sie benötigen Hitze für den Fluss, aber zu viel Hitze erzeugt spröde Phasen, die den Verbundwerkstoff schwächen. Der Prozess muss die Verdichtung mit der Kontrolle der chemischen Grenzflächenreaktionen in Einklang bringen.

Die richtige Wahl für Ihr Ziel

Die spezifischen Parameter, die Sie im Ofenzyklus priorisieren, bestimmen die endgültigen Eigenschaften Ihres Verbundwerkstoffs.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Aufrechterhaltung des vollen 40 MPa Drucks während der Erstarrungsphase, um sicherzustellen, dass die relative Dichte über 97 % bleibt.

- Wenn Ihr Hauptaugenmerk auf thermischer/elektrischer Leitfähigkeit liegt: Konzentrieren Sie sich auf eine präzise Temperaturregelung, um sicherzustellen, dass die Wärme für die Bindung ausreicht, aber streng kontrolliert wird, um die Bildung von widerstandsbehafteten spröden Phasen zu verhindern.

Der Erfolg hängt von der synchronen Anwendung von thermischer Energie und mechanischer Kraft in einer geschützten Vakuumumgebung ab.

Zusammenfassungstabelle:

| Parameter | Kritische Einstellung | Hauptzweck |

|---|---|---|

| Atmosphäre | Hochvakuum | Verhindert Oxidation von Al-Mg-Pulvern und gewährleistet reine Bindung. |

| Temperatur | 680°C | Schmilzt die Legierung und senkt die Viskosität für die Infiltration in Faserlücken. |

| Druck | 40 MPa | Überwindet die Oberflächenspannung, um Porosität zu eliminieren und eine Dichte von >97 % zu erreichen. |

| Prozess | Press-Infiltration | Presst die Schmelze in Faserzwischenräume, um eine hochfeste strukturelle Integrität zu schaffen. |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die präzise Erstarrung fortschrittlicher Verbundwerkstoffe wie SiCf/Al-Mg erfordert absolute Kontrolle über thermische und atmosphärische Variablen. KINTEK bietet branchenführende Vakuum-, Muffel- und kundenspezifische Hochtemperatur-Ofensysteme, die für anspruchsvolle F&E- und Fertigungsanforderungen entwickelt wurden.

Ob Sie spezielle Vakuum- oder CVD-Systeme für die Pressschmelz-Infiltration oder maßgeschneiderte Röhren- und Drehrohröfen für die Materialbearbeitung benötigen, unser erfahrenes F&E-Team ist bereit, eine Lösung für Ihre einzigartigen Bedürfnisse zu entwickeln.

Bereit, eine relative Dichte von >97 % in Ihren Materialien zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Auswirkungen haben Stickstoff- und Argonkühlung auf die Materialeigenschaften? Optimierung von Härte und Festigkeit bei der Wärmebehandlung

- Was ist ein Vakuumofen? Präzisionserhitzung für Reinheit und Leistung

- Was ist die heiß gealterte Zone in einem Vakuumofen? Schlüsselkomponenten und Einblicke in die Leistung

- Welche Einschränkungen hatten frühe Einkammer-Vakuumofenkonstruktionen? Entdecken Sie den Konflikt zwischen Heizen und Kühlen

- Was sind die Hauptanwendungen von Mehrkammer-Kontinuum-Vakuumöfen? Steigern Sie die industrielle Effizienz bei hohem Volumen

- Was ist ein Vakuumsinterofen? Erzielen Sie hochreine, dichte Materialien

- Welche Klassifizierungen von Betriebsdruck werden bei der Vakuumwärmebehandlung verwendet? Optimieren Sie Ihren Prozess für Qualität und Effizienz

- Welche typische Temperaturspanne wird für das Vakuumglühen verwendet? Passen Sie die Temperaturen an die Bedürfnisse Ihres Materials an