Im Wesentlichen ist ein Vakuumsinterofen eine spezialisierte Industrieanlage, die Wärme nutzt, um pulverförmige Materialien zu einer festen, dichten Masse zu verschmelzen. Dieser Prozess, bekannt als Sintern, wird in einer Hochvakuumkammer durchgeführt, was entscheidend ist, um Oxidation und Verunreinigungen zu verhindern, die sonst in Gegenwart von Luft auftreten würden. Diese Methode erzeugt außergewöhnlich reine, hochleistungsfähige Komponenten, ohne das Grundmaterial jemals zu schmelzen.

Der Hauptzweck eines Vakuumsinterofens besteht nicht nur darin, Wärme zuzuführen, sondern eine perfekt kontrollierte, inerte Umgebung zu schaffen. Durch das Entfernen reaktiver Gase ermöglicht er die Herstellung fortschrittlicher Materialien mit überragender Festigkeit und Reinheit, die in einem herkömmlichen atmosphärischen Ofen nicht erreicht werden können.

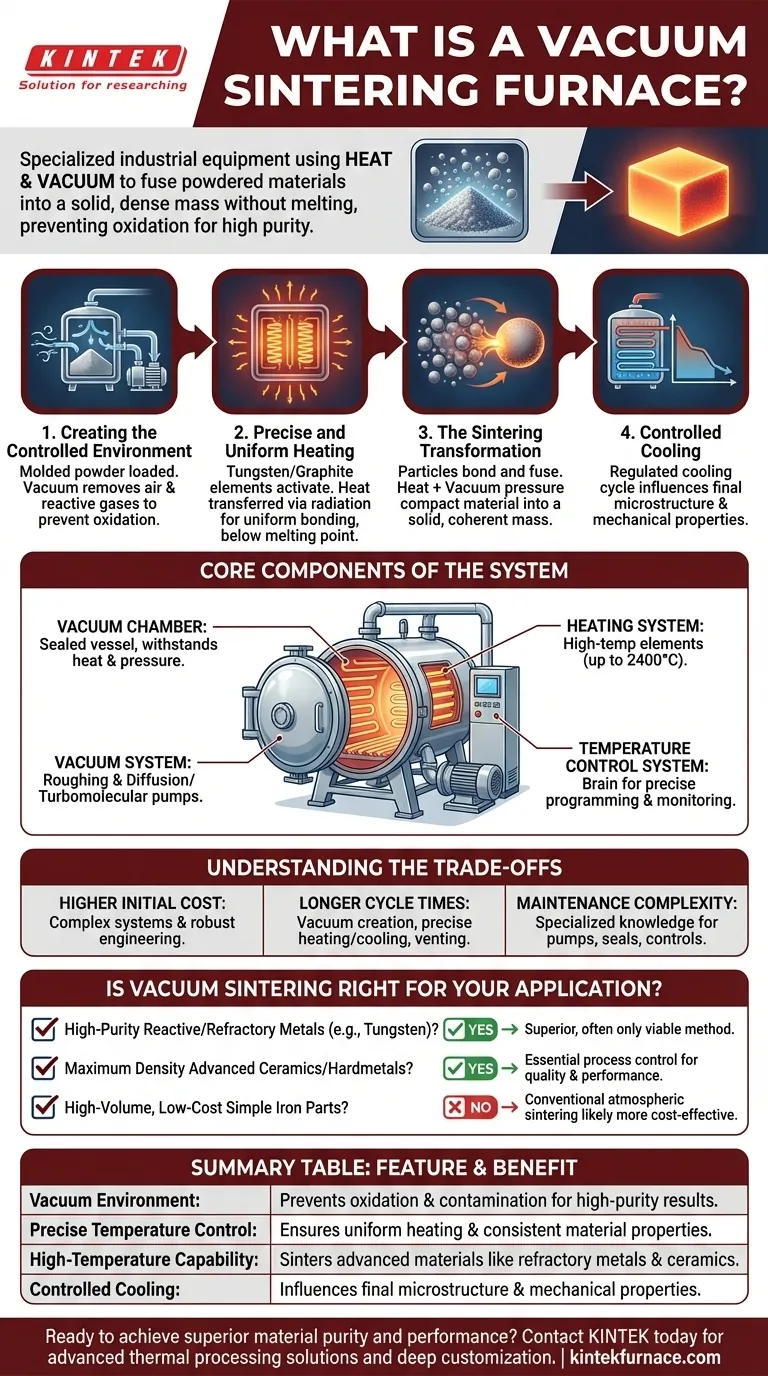

Wie ein Vakuumsinterofen funktioniert

Der Betrieb eines Vakuumsinterofens ist ein mehrstufiger Prozess, der auf absolute Präzision und Kontrolle ausgelegt ist. Er wandelt loses Pulver in einen vollständig dichten, hochintegren Feststoff um.

Schaffung der kontrollierten Umgebung

Der Prozess beginnt mit dem Einlegen des geformten Pulvermaterials in die versiegelte Vakuumkammer des Ofens. Ein leistungsstarkes Vakuumsystem, das typischerweise mehrere Pumpen umfasst, entfernt dann die Luft und alle anderen atmosphärischen Gase.

Dieser Schritt ist das kritischste Unterscheidungsmerkmal des Vakuumsinterns. Er verhindert unerwünschte chemische Reaktionen wie Oxidation, was die chemische Reinheit des Endprodukts gewährleistet.

Präzise und gleichmäßige Erwärmung

Sobald das Vakuum hergestellt ist, wird das Heizsystem aktiviert. Heizelemente, oft aus Wolfram oder Graphit, erhöhen die Temperatur der Kammer gemäß einem vorprogrammierten Profil.

Im Vakuum wird die Wärme hauptsächlich durch Strahlung übertragen, wodurch das Material von allen Seiten gleichmäßig erwärmt werden kann. Dies vermeidet Hotspots und gewährleistet eine konsistente Bindung im gesamten Bauteil. Die Temperatur wird knapp unter den Schmelzpunkt des Materials gebracht.

Die Sintertransformation

Bei der Zieltemperatur beginnen die einzelnen Pulverpartikel sich zu verbinden und zu verschmelzen. Dieser Diffusionsprozess eliminiert die Poren zwischen den Partikeln, wodurch das Bauteil schrumpft und seine Dichte zunimmt.

Die Kombination aus Wärme und dem äußeren Vakuumdruck verdichtet das Material zu einer festen, kohärenten Masse ohne Nähte, Fugen oder Füllstoffe.

Kontrollierte Kühlung

Nach einer bestimmten Zeit bei Sintertemperatur beginnt ein kontrollierter Kühlzyklus. Die Kühlrate ist ebenso wichtig wie die Erwärmung, da sie die endgültige Mikrostruktur und die mechanischen Eigenschaften des Materials beeinflusst. Ein Wasserkühlsystem zirkuliert Flüssigkeit durch die Ofenwände, um diesen Prozess sicher und effizient zu steuern.

Kernkomponenten des Systems

Ein Vakuumsinterofen ist ein integriertes System, bei dem jede Komponente eine entscheidende Rolle für das Endergebnis spielt.

Die Vakuumkammer

Dies ist der versiegelte, hochbelastbare Behälter, in dem der gesamte Prozess stattfindet. Er ist so konstruiert, dass er sowohl der extremen inneren Hitze als auch dem immensen Außendruck standhält, der durch das Vakuum erzeugt wird.

Das Heizsystem

Dazu gehören die Heizelemente, die Temperaturen von bis zu 2400 °C erreichen können. Sie sind für eine lange Lebensdauer und Stabilität in einer Vakuumumgebung ausgelegt.

Das Vakuumsystem

Eine Reihe von Pumpen arbeitet zusammen, um zunächst den Großteil der Luft zu entfernen (Vorvakuum-Pumpen) und dann das für den Prozess benötigte Hochvakuum zu erzeugen (Diffusions- oder Turbomolekularpumpen).

Das Temperaturregelsystem

Dies ist das Gehirn des Ofens. Es ist ein ausgeklügelter Regler, der es dem Bediener ermöglicht, präzise Heizraten, Haltezeiten und Kühlprofile zu programmieren, zu überwachen und zu regulieren, um genaue Materialspezifikationen zu erfüllen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumsintern ein spezialisierter Prozess mit spezifischen Überlegungen. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anschaffungskosten

Vakuumsinteröfen sind komplexe Maschinen, die eine erhebliche Kapitalinvestition darstellen. Die Kosten sind aufgrund der Vakuumsysteme, der fortschrittlichen Steuerungen und der robusten Kammerkonstruktion wesentlich höher als bei herkömmlichen atmosphärischen Öfen.

Längere Zykluszeiten

Das Erreichen eines Hochvakuums, die Durchführung eines präzisen Heiz- und Kühlprofils und das Entlüften der Kammer erfordert Zeit. Infolgedessen sind die Gesamtzykluszeiten typischerweise länger als bei atmosphärischen Prozessen.

Komplexität der Wartung

Die Hochleistungskomponenten, einschließlich Vakuumpumpen, Dichtungen und Steuerungssysteme, erfordern spezielles Wissen für Betrieb und Wartung. Die Gewährleistung der Dichtheit und Kalibrierung des Systems ist für konsistente Ergebnisse unerlässlich.

Ist Vakuumsintern der richtige Prozess für Ihre Anwendung?

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von Ihren Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Komponenten aus reaktiven oder hochschmelzenden Metallen (wie Wolfram und Molybdän) liegt: Vakuumsintern ist die überlegene und oft einzig praktikable Methode.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und überragender mechanischer Eigenschaften bei fortschrittlicher Keramik oder Hartmetallen liegt: Die Prozesskontrolle, die das Vakuumsintern bietet, ist für Qualität und Leistung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienproduktion einfacher eisenbasierter Teile liegt: Konventionelles atmosphärisches Sintern ist wahrscheinlich eine kostengünstigere Lösung.

Letztendlich ist die Einführung des Vakuumsinterns eine Investition in absolute Prozesskontrolle, um Materialeigenschaften und Reinheit zu erreichen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Vakuumumgebung | Verhindert Oxidation und Verunreinigung für hochreine Ergebnisse |

| Präzise Temperaturregelung | Gewährleistet gleichmäßige Erwärmung und konsistente Materialeigenschaften |

| Hochtemperaturfähigkeit | Sintert fortschrittliche Materialien wie hochschmelzende Metalle und Keramiken |

| Kontrollierte Kühlung | Beeinflusst die endgültige Mikrostruktur und die mechanischen Eigenschaften |

Bereit, überragende Materialreinheit und Leistung mit einem Vakuumsinterofen zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Unsere Produktpalette, einschließlich Vakuum- und Atmosphärenöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung