Im Kern werden Mehrkammer-Kontinuum-Vakuumöfen für industrielle Großserienprozesse eingesetzt, die eine kontrollierte, sauerstofffreie Umgebung erfordern. Ihre Hauptanwendungen umfassen die Vakuumwärmebehandlung von Metallen, das Vakuumsintern von Pulvermetallurgie- und Metallspritzgussteilen, das Vakuumlöten komplexer Baugruppen sowie das Entgasen und Versiegeln von Elektronikkomponenten und vakuumisolierten Behältern.

Die entscheidende Unterscheidung liegt nicht nur darin, was diese Öfen tun, sondern wie sie es tun. Während ein Einkammerofen diese Prozesse in Chargen durchführt, verwandelt ein Mehrkammer-Kontinuumofen sie in einen automatisierten, fließbandartigen Betrieb für die Massenproduktion, was erhebliche Steigerungen des Durchsatzes und der Energieeffizienz mit sich bringt.

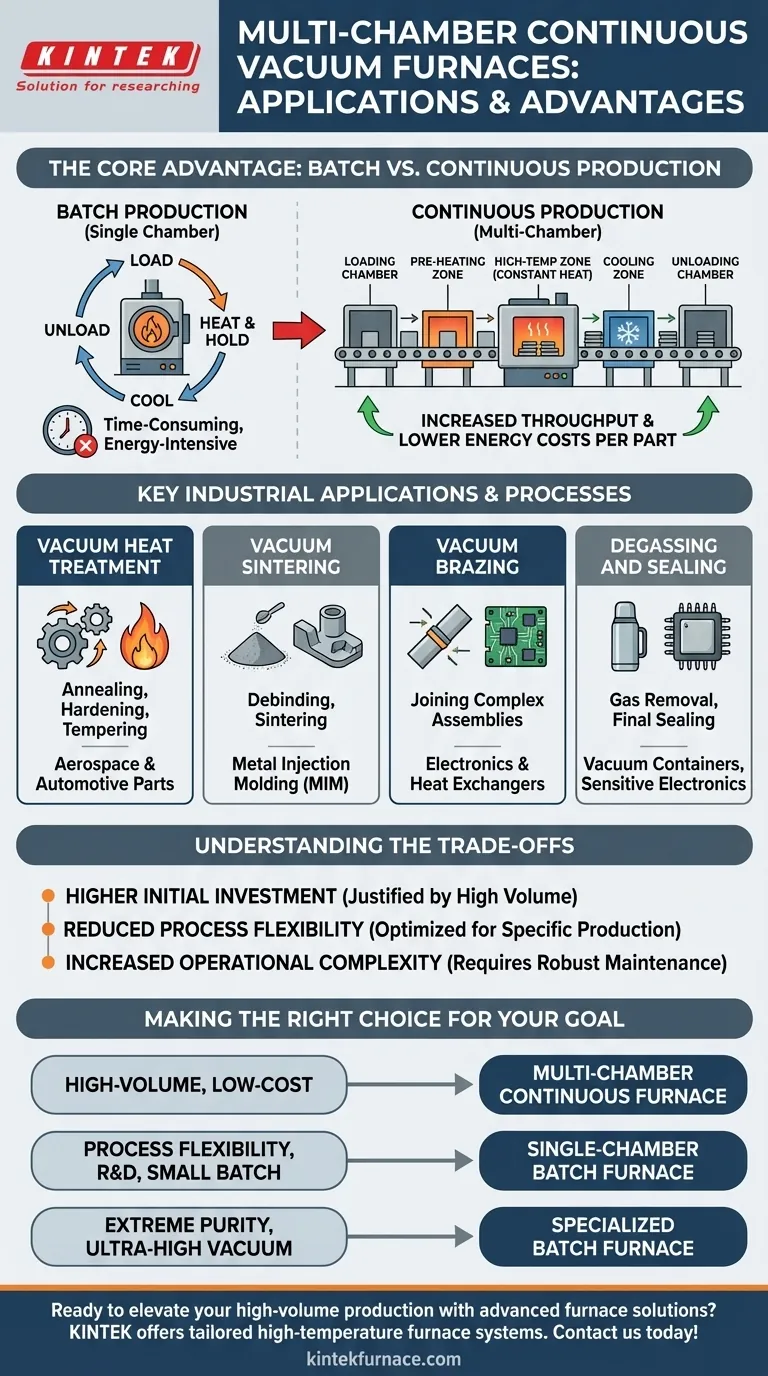

Der Kernvorteil: Vom Batch zur kontinuierlichen Produktion

Die Entscheidung für die Verwendung eines Mehrkammerofens ist im Grunde eine strategische Entscheidung über den Produktionsumfang. Sie stellt einen Übergang von der Verarbeitung einzelner Chargen zur Schaffung eines kontinuierlichen, unterbrechungsfreien Materialflusses dar.

Warum kontinuierliche Verarbeitung wichtig ist

Ein standardmäßiger Einkammer- oder „Batch“-Ofen führt jeden Schritt an einem Ort durch. Die Kammer wird beladen, versiegelt, vakuumiert, beheizt, auf Temperatur gehalten, gekühlt und entlüftet, bevor sie entladen werden kann. Dieser gesamte thermische Zyklus ist zeitaufwändig und energieintensiv.

Wie ein Mehrkammersystem funktioniert

Ein Mehrkammer-Kontinuumofen unterteilt diesen Zyklus in eine Reihe spezialisierter, miteinander verbundener Module. Eine typische Linie umfasst eine Ladekammer, eine Vorheizzone, die Hauptverarbeitungszone für hohe Temperaturen, eine Kühlzone und eine Entladekammer.

Teile werden zwischen diesen Modulen auf einem Rollen- oder Bandtransportsystem bewegt. Entscheidend ist, dass pneumatische Schleusenventile jede Kammer isolieren, sodass die zentrale Hochtemperaturzone konstant heiß und unter Vakuum bleiben kann, während Teile in das System gelangen und es verlassen.

Die Auswirkungen auf Durchsatz und Effizienz

Dieses Design bietet zwei entscheidende Vorteile. Erstens erhöht sich der Durchsatz dramatisch, da man nicht mehr darauf warten muss, dass eine einzelne Kammer einen gesamten Heiz- und Kühlzyklus abschließt. Zweitens sind die Energiekosten pro Teil erheblich niedriger, da der Hauptofen nicht wiederholt abgekühlt und wieder aufgeheizt wird, was auch den Verschleiß und Wartungsaufwand an Heizelementen und Isolierung reduziert.

Wichtige industrielle Anwendungen und Prozesse

Während die Technologie ein hohes Volumen ermöglicht, erfordern die Anwendungen selbst die einzigartigen Eigenschaften einer Vakuumumgebung – nämlich die Vermeidung von Oxidation und Kontamination, um Materialreinheit und -integrität zu gewährleisten.

Vakuum-Wärmebehandlung

Dies beinhaltet die Änderung der physikalischen und mechanischen Eigenschaften eines Materials. Ein Kontinuumofen ist ideal für großvolumige Behandlungen wie Glühen (Erweichen), Härten und Anlassen von Metallteilen, die in der Luft- und Raumfahrt sowie in der Automobilindustrie verwendet werden.

Vakuumsintern

Das Sintern verschmilzt pulverförmige Materialien unter Hitze zu einer festen Masse. Mehrkammeröfen sind für die Metallspritzguss (MIM)-Industrie unerlässlich, die massive Mengen kleiner, komplexer Metallteile herstellt. Der kontinuierliche Fluss ermöglicht sowohl das Entbindern (Entfernen eines Bindemittels) als auch das Sintern in einem nahtlosen Prozess.

Vakuumlöten

Das Löten verbindet zwei oder mehr Metallteile durch Schmelzen eines Füllmetalls dazwischen. Im Vakuum sind die Verbindungen außergewöhnlich sauber und stark. Kontinuumöfen werden verwendet, um Komponenten für Elektronik oder Hochleistungs-Wärmetauscher im großen Maßstab zu löten.

Entgasen und Versiegeln

Dieser Prozess entfernt eingeschlossene Gase aus einem Material oder Gerät. Ein hervorragendes Beispiel ist die Herstellung von Vakuumbehältern aus Edelstahl (wie Thermoskannen) oder das endgültige Versiegeln empfindlicher elektronischer Geräte, bei denen interne atmosphärische Verunreinigungen beseitigt werden müssen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Mehrkammer-Kontinuum-System nicht die richtige Lösung für jedes Problem. Objektivität erfordert die Anerkennung seiner Grenzen.

Höhere Anfangsinvestition

Eine Mehrkammerlinie ist eine erhebliche Kapitalinvestition. Ihre Kosten sind wesentlich höher als die eines Chargenofens, und die Investition kann nur durch die Anforderungen einer Großserienproduktion gerechtfertigt werden.

Reduzierte Prozessflexibilität

Diese Systeme werden typischerweise für einen spezifischen Prozess und eine bestimmte Teilegeometrie konzipiert und optimiert. Sie verfügen nicht über die Flexibilität eines Chargenofens, der täglich leicht für eine Vielzahl von Wärmezyklen, Teilegrößen und Materialien neu programmiert werden kann.

Erhöhte Betriebskomplexität

Mit Rollen, mehreren Schleusenventilen und Mehrzonen-Temperaturregelungen ist ein Kontinuumofen eine komplexere Maschine. Während die Wartung der Heizzone reduziert ist, hat das Gesamtsystem mehr bewegliche Teile, die ein robustes vorbeugendes Wartungsprogramm erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von Ihren operativen Zielen und Ihrem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen und geringen Kosten pro Teil liegt: Ein Mehrkammer-Kontinuumofen ist die definitive Wahl für einen konsistenten, wiederholbaren Prozess.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität, Forschung und Entwicklung oder Kleinserien-Sonderanfertigungen liegt: Ein Einkammer-Chargenofen bietet die notwendige Agilität und geringere Anschaffungskosten.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und ultrahohen Vakuumwerten liegt: Spezialisierte Chargenöfen werden oft für Anwendungen wie das Halbleiterkristallwachstum bevorzugt, da die Aufrechterhaltung des höchsten Vakuums in einer einzelnen, statischen Kammer einfacher ist.

Letztendlich befähigt Sie das Verständnis des grundlegenden Unterschieds zwischen kontinuierlicher und Batch-Verarbeitung dazu, Ihre Geräteinvestitionen an Ihrer langfristigen Produktionsstrategie auszurichten.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Industrien |

|---|---|---|

| Vakuum-Wärmebehandlung | Glühen, Härten, Anlassen | Luft- und Raumfahrt, Automobil |

| Vakuumsintern | Entbindern, Sintern | Metallspritzguss (MIM) |

| Vakuumlöten | Verbinden mit Füllmetall | Elektronik, Wärmetauscher |

| Entgasen und Versiegeln | Gasentfernung, Versiegelung | Vakuumbehälter, Elektronik |

Bereit, Ihre Großserienproduktion mit fortschrittlichen Ofenlösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen zu versorgen. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, ergänzt durch starke und tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Durchsatz und Ihre Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit