Im Kern war die primäre Einschränkung früher Einkammer-Vakuumofenkonstruktionen ein grundlegender und unvermeidlicher Konflikt zwischen ihren Heiz- und Kühlfunktionen. Da eine einzige Kammer sowohl für die Erzeugung intensiver, gleichmäßiger Hitze als auch für eine schnelle Abkühlung zuständig war, beeinträchtigte jede Konstruktionsentscheidung, die den einen Prozess optimierte, den anderen zwangsläufig. Dies setzte der Leistung und Materialqualität Grenzen.

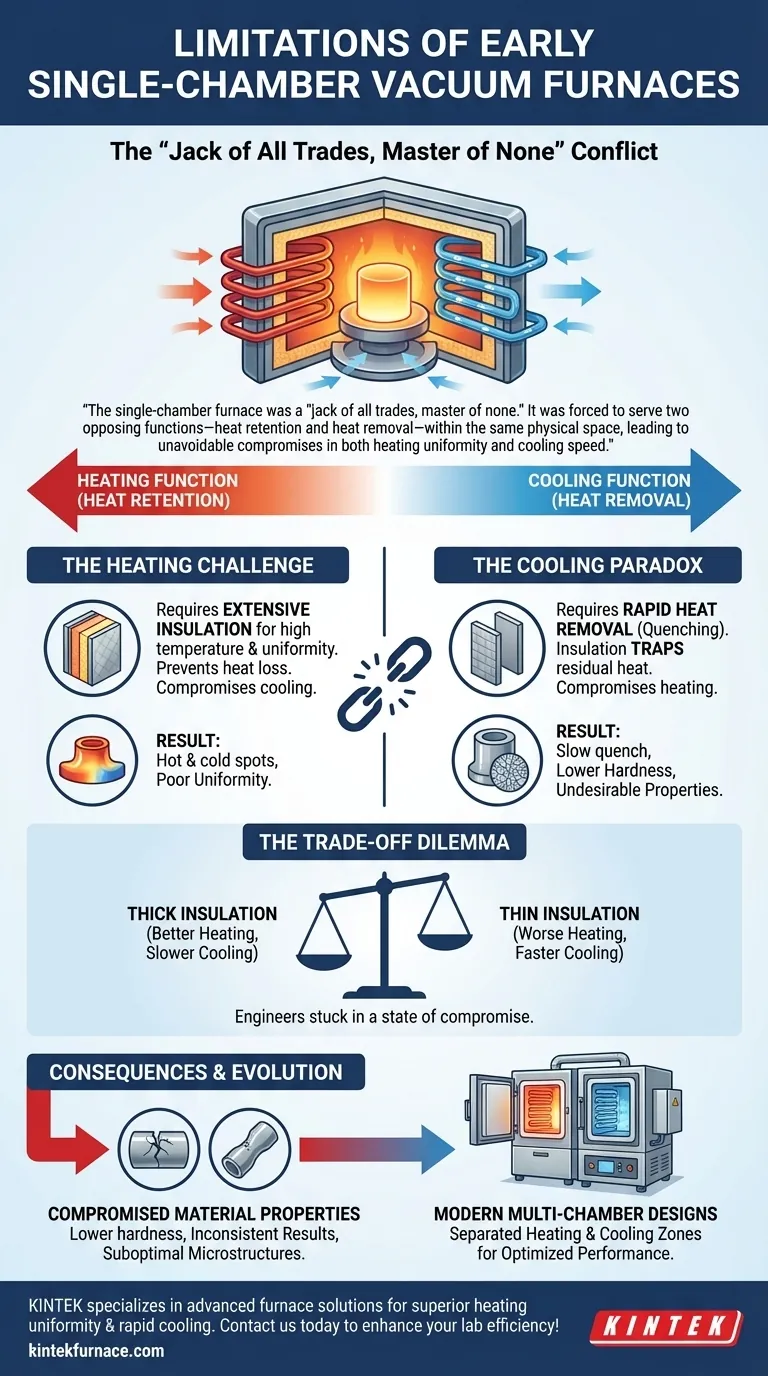

Der Einkammerofen war ein „Alleskönner, aber Meister von nichts“. Er musste zwei gegensätzliche Funktionen – Wärmespeicherung und Wärmeabfuhr – im selben physischen Raum erfüllen, was zu unvermeidlichen Kompromissen sowohl bei der Gleichmäßigkeit der Erwärmung als auch bei der Kühlgeschwindigkeit führte.

Der Kernkonflikt: Heizen vs. Kühlen

Die zentrale Herausforderung ergab sich aus den Gesetzen der Thermodynamik. Eine Kammer, die darauf ausgelegt ist, Wärme effizient zu halten, ist per Definition schlecht darin, sie schnell abzugeben.

Die Herausforderung der effektiven Erwärmung

Frühe Konstruktionen hatten Schwierigkeiten, gleichmäßige Temperaturen zu erreichen und aufrechtzuerhalten. Das Hauptziel während des Heizzyklus ist es, Energie gleichmäßig und mit minimalem Verlust auf das Werkstück zu übertragen.

Um dies effektiv zu erreichen, erforderte die Kammer umfangreiche Isolierung. Diese Heizzonenisolierung war entscheidend, um hohe Temperaturen zu erreichen und sicherzustellen, dass alle Teile des Werkstücks mit der gleichen Geschwindigkeit erwärmt wurden, wodurch heiße und kalte Stellen verhindert wurden.

Das Paradox der effizienten Kühlung

Das Ziel des Kühlzyklus oder "Abschreckens" ist genau das Gegenteil: Wärme so schnell wie möglich vom Werkstück abzuleiten, um gewünschte Materialeigenschaften wie Härte zu fixieren.

Doch genau die Isolierung, die für die Erwärmung so vorteilhaft war, wurde nun zu einem großen Hindernis. Sie schloss Restwärme in den Ofenwänden und der Struktur ein, verlangsamte den gesamten Kühlprozess und machte ein schnelles, effektives Abschrecken nahezu unmöglich.

Konsequenz: Beeinträchtigte Materialeigenschaften

Dieser inhärente Konflikt führte dazu, dass metallurgische Ergebnisse oft suboptimal waren. Ein langsames Abschrecken kann zu geringerer Härte, unerwünschten Mikrostrukturen und inkonsistenten Eigenschaften über eine Charge von Teilen hinweg führen.

Ingenieure steckten ständig in einem Zustand des Kompromisses fest und konnten weder eine perfekt gleichmäßige Erwärmung noch eine ausreichend schnelle Abkühlung erreichen.

Die Kompromisse verstehen

Dieser zentrale Konflikt zwang Designer und Bediener zu schwierigen Entscheidungen, die die Qualität des Endprodukts direkt beeinflussten.

Das Isolationsdilemma

Der größte Kompromiss war die Isolierung. Die Verwendung einer dicken, hocheffizienten Isolierung würde die Temperaturgleichmäßigkeit und Energieeffizienz während des Heizens verbessern. Sie würde jedoch die Abkühlrate dramatisch verlangsamen.

Umgekehrt würde die Verwendung von dünnerer Isolierung oder weniger davon ein schnelleres Abkühlen des Ofens ermöglichen, aber auf Kosten einer schlechten Heizgleichmäßigkeit und eines höheren Energieverbrauchs. Dies führte oft zu inkonsistenten Ergebnissen.

Das Gleichmäßigkeitsproblem

Jenseits des Isolationsproblems führten frühe Heizwendelkonstruktionen und Kammergeometrien oft zu einer ungleichmäßigen Wärmeverteilung. Hinweise auf „einfaches Brennen und Feuer am Abzweig jeder Rohrleitung“ in noch primitiveren Öfen verdeutlichen die langjährige Herausforderung, Wärme gleichmäßig zu verteilen.

Selbst in fortschrittlicheren Konvektionskonstruktionen war das Erreichen einer wahren Temperaturgleichmäßigkeit über ein großes Werkstück in einer einzigen, beeinträchtigten Kammer eine anhaltende technische Hürde.

Den evolutionären Weg verstehen

Diese Einschränkungen waren nicht nur geringfügige Unannehmlichkeiten; sie waren die Haupttreiber von Innovationen für die nächste Generation der Ofentechnologie. Das Verständnis dieses Kontexts erklärt, warum sich das Ofendesign entwickelt hat.

- Wenn Ihr primärer Fokus auf Hochleistungs-Wärmebehandlung liegt (z. B. Luft- und Raumfahrt, Medizin): Die Kompromisse in Einkammerkonstruktionen waren inakzeptabel und trieben die Entwicklung von Mehrkammeröfen voran, bei denen Heizen und Kühlen physisch getrennt und individuell optimiert sind.

- Wenn Ihr primärer Fokus auf einfachen, unkritischen Prozessen lag (z. B. grundlegendes Glühen): Eine frühe Einkammerkonstruktion mag ausreichend gewesen sein, aber sie konnte niemals die Präzision und Wiederholbarkeit liefern, die moderne Standards erfordern.

Die Überwindung dieser grundlegenden Einschränkungen führte letztendlich zu den hochentwickelten Mehrkammer-Vakuumöfen, die heute in kritischen Industrien eingesetzt werden.

Zusammenfassungstabelle:

| Einschränkung | Auswirkung |

|---|---|

| Konflikt zwischen Heizen und Kühlen | Beeinträchtigte Leistung und Materialqualität |

| Isolationsdilemma | Geringe Temperaturgleichmäßigkeit oder langsame Abkühlraten |

| Gleichmäßigkeitsproblem | Inkonsistente Wärmeverteilung und suboptimale Ergebnisse |

| Beeinträchtigte Materialeigenschaften | Geringere Härte und unerwünschte Mikrostrukturen |

Stehen Sie in Ihrem Labor vor Herausforderungen bei der Ofenleistung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Mit herausragender Forschung und Entwicklung und eigener Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und eine überlegene Heizgleichmäßigkeit und schnelle Abkühlung für optimale Materialergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Laboreffizienz zu steigern und konsistente, hochwertige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen