Im Wesentlichen ist ein Vakuumofen ein elektrisch beheizter Industrieofen, der Materialien in einer Hochvakuumumgebung verarbeitet. Durch die Entfernung der Luft und ihrer reaktiven Gase ermöglicht er Hochtemperaturbehandlungen wie Glühen, Löten und Sintern ohne das Risiko von Oxidation oder Kontamination, die sonst die Oberfläche und die strukturellen Eigenschaften des Materials verschlechtern würden.

Die entscheidende Erkenntnis ist, dass ein Vakuumofen nicht nur eine Heizkammer ist; er ist ein Präzisionswerkzeug zur Materialverarbeitung. Durch die Schaffung einer inerten Umgebung ermöglicht er die Herstellung von Teilen mit höherer Reinheit, überlegener struktureller Integrität und saubereren Oberflächen, als dies mit herkömmlichen atmosphärischen Öfen möglich wäre.

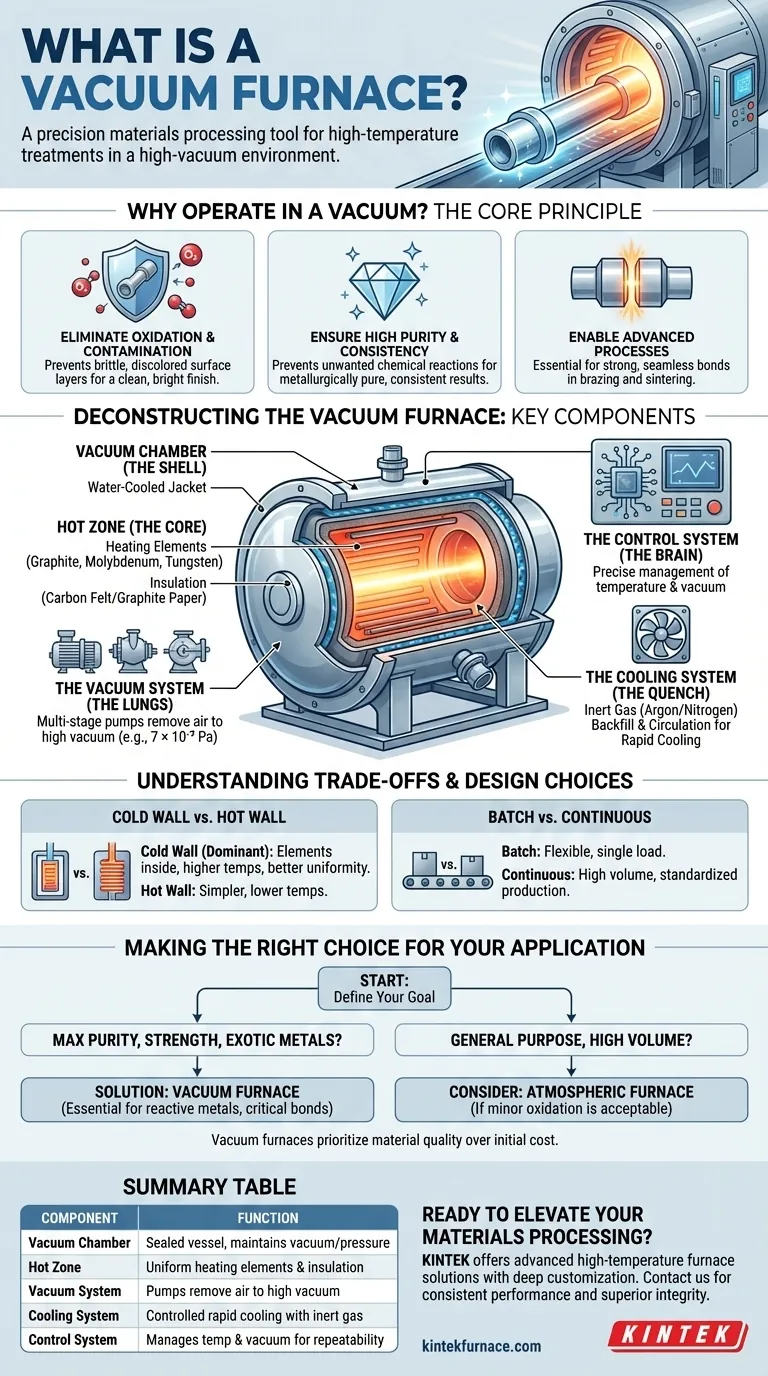

Das Kernprinzip: Warum im Vakuum arbeiten?

Die Entscheidung für den Einsatz eines Vakuums ist grundlegend, um spezifische Materialergebnisse zu erzielen. Die Abwesenheit von Atmosphäre ist nicht passiv; sie ist eine aktive Komponente des Prozesses.

Eliminierung von Oxidation und Kontamination

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen reagieren Metalle leicht mit Sauerstoff und anderen in der Luft vorhandenen Gasen. Diese Reaktion, bekannt als Oxidation, erzeugt eine spröde, verfärbte Schicht auf der Oberfläche des Werkstücks.

Ein Vakuumofen entfernt diese reaktiven Gase physikalisch, verhindert Oxidation und sorgt dafür, dass die Materialoberfläche sauber und hell bleibt.

Gewährleistung hoher Reinheit und Konsistenz

Durch die Vermeidung unerwünschter chemischer Reaktionen gewährleistet der Ofen die Integrität des Grundmetalls und etwaiger Legierungen.

Dies führt zu einem Endprodukt, das metallurgisch rein, strukturell intakt und von Charge zu Charge sehr konsistent ist.

Ermöglichung fortschrittlicher Prozesse

Prozesse wie Hochtemperaturlöten und Sintern sind auf perfekt saubere Oberflächen angewiesen, um starke, nahtlose metallurgische Bindungen zu bilden.

Die Vakuumumgebung ist eine Voraussetzung für diese Anwendungen, da selbst mikroskopisch kleine Verunreinigungen die Qualität der Verbindung oder des Teils beeinträchtigen können.

Den Vakuumofen dekonstruieren: Schlüsselkomponenten

Ein Vakuumofen ist ein komplexes System, bei dem jede Komponente eine entscheidende Funktion bei der Aufrechterhaltung einer kontrollierten Umgebung extremer Hitze und eines nahezu perfekten Vakuums erfüllt.

Die Vakuumkammer (Die Hülle)

Dies ist das versiegelte, luftdichte Gefäß, das den gesamten Prozess enthält. Es wird typischerweise aus hochfestem Stahl oder Edelstahllegierungen gebaut, um dem immensen externen atmosphärischen Druck standzuhalten.

Die meisten modernen Designs verfügen über eine doppelwandige, wassergekühlte Ummantelung, die die Außenseite des Ofens kühl und berührungssicher hält, selbst wenn das Innere Tausende von Grad heiß ist.

Die Heizzone (Der Kern)

Im Inneren der Kammer befindet sich die Heizzone, in der die eigentliche Erhitzung stattfindet. Sie besteht aus zwei Hauptteilen: Heizelementen und Isolierung.

Die Heizelemente bestehen aus Materialien wie Graphit, Molybdän oder Wolfram, die bei extrem hohen Temperaturen im Vakuum ohne Zersetzung arbeiten können. Sie sind oft für eine 360-Grad-Beheizung angeordnet, um eine gleichmäßige Temperatur zu gewährleisten.

Isolierung, typischerweise aus starrem Kohlefilz oder flexiblem Graphitpapier, kleidet die Heizzone aus, um die Wärme zu speichern. Diese effiziente Isolierung ermöglicht schnelle Heiz- und Kühlzyklen und minimiert Energieverluste.

Das Vakuumsystem (Die Lungen)

Dies ist keine einzelne Pumpe, sondern ein mehrstufiges System, das darauf ausgelegt ist, Luft aus der Kammer zu entfernen.

Es beginnt mit einer oder mehreren mechanischen "Vorvakuum" -Pumpen, um den Großteil der Luft zu entfernen. Dann übernehmen Hochvakuumpumpen wie Diffusions-, Turbomolekular- oder Roots-Pumpen, um das endgültige erforderliche Vakuumniveau zu erreichen, das bis zu 7 × 10⁻³ Pa betragen kann.

Das Kühlsystem (Das Abschrecken)

Nach dem Heizzyklus müssen die Teile oft schnell und kontrolliert abgekühlt werden.

Dies geschieht, indem die Heizelemente ausgeschaltet und die Kammer mit einem hochreinen Inertgas, wie Argon oder Stickstoff, gefüllt wird. Ein leistungsstarker Ventilator zirkuliert dieses Gas und überträgt die Wärme von den Teilen auf die wassergekühlten Wände der Kammer.

Das Steuerungssystem (Das Gehirn)

Ein ausgeklügeltes System aus Netzteilen, Steuerungen und Sensoren verwaltet präzise sowohl das Temperaturprofil als auch das Vakuumniveau während des gesamten Prozesses. Diese Automatisierung gewährleistet, dass die Behandlung stabil, wiederholbar ist und genaue Spezifikationen erfüllt.

Die Kompromisse und Designentscheidungen verstehen

Nicht alle Vakuumöfen sind gleich. Das Design ist auf die spezifische Anwendung zugeschnitten und beinhaltet kritische Kompromisse bei Leistung und Kosten.

Kaltwand- vs. Heißwanddesigns

Die wichtigste Designwahl besteht zwischen einem "Kaltwand-" und einem "Heißwandofen".

Kaltwandöfen, das dominante Design für Hochleistungsanwendungen, platzieren die Heizelemente und die Isolierung innerhalb einer wassergekühlten Vakuumkammer. Dies ermöglicht sehr hohe Betriebstemperaturen, schnelles Heizen und Kühlen sowie eine überlegene Temperaturgleichmäßigkeit.

Heißwandöfen, die weniger verbreitet sind, heizen die gesamte Vakuumkammer von außen. Sie sind einfacher, aber in Bezug auf maximale Temperatur und Zyklusgeschwindigkeit begrenzt.

Chargen- vs. kontinuierliche Verarbeitung

Öfen können entweder für den Chargen- oder den Dauerbetrieb konzipiert werden. Chargenöfen verarbeiten eine einzelne Charge auf einmal und sind sehr flexibel. Kontinuierliche Öfen bewegen Teile durch verschiedene Heiz- und Kühlzonen, ideal für die Massenproduktion von standardisierten Produkten.

Kosten und Komplexität

Der primäre Kompromiss sind die Kosten. Die Komponenten, die zur Erzeugung und Aufrechterhaltung eines Hochvakuums erforderlich sind – einschließlich der abgedichteten Kammer, komplexer Pumpsysteme und fortschrittlicher Steuerungen – machen Vakuumöfen deutlich teurer und komplexer im Betrieb als Standard-Atmosphärenöfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie erfordert ein klares Verständnis Ihres Endziels und Ihrer Materialanforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -festigkeit liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu eliminieren und saubere, starke metallurgische Bindungen in Prozessen wie Löten oder der Herstellung medizinischer Implantate zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder exotischer Metalle liegt: Die kontrollierte, inerte Umgebung eines Vakuumofens ist für Materialien wie Titan, Zirkonium und Superlegierungen, die sehr anfällig für atmosphärische Verunreinigungen sind, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen, hochvolumigen Wärmebehandlung liegt: Ein herkömmlicher atmosphärischer Ofen kann eine kostengünstigere Lösung sein, wenn eine geringfügige Oberflächenoxidation für Ihre Anwendung akzeptabel ist.

Letztendlich ist die Auswahl eines Vakuumofens eine strategische Entscheidung, um die endgültige Materialqualität und Prozesskontrolle über die anfänglichen Ausrüstungskosten zu stellen.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Vakuumkammer | Abgedichtetes Gefäß zur Aufrechterhaltung des Vakuums und Widerstand gegen Druck |

| Heizzone | Bereich mit Heizelementen und Isolierung für gleichmäßiges Erhitzen |

| Vakuumsystem | Pumpen zum Entfernen von Luft und Erreichen hoher Vakuumwerte |

| Kühlsystem | Verwendet Inertgas zur kontrollierten Schnellkühlung |

| Steuerungssystem | Verwaltet Temperatur und Vakuum für wiederholbare Prozesse |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und tiefe Anpassungsmöglichkeiten. Egal, ob Sie mit reaktiven Metallen arbeiten oder hochreine Ergebnisse benötigen, unsere Öfen liefern konsistente Leistung und überlegene strukturelle Integrität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse optimieren und Ihre Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision