Kurz gesagt, wird das Vakuumlöten als sauberer Prozess angesehen, weil es in einer kontrollierten Vak 、,uumumgebung stattfindet. Durch die Entfernung der Atmosphäre, insbesondere des Sauerstoffs, verhindert der Prozess die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens. Diese Eliminierung der Oxidation bedeutet, dass chemische Reinigungsmittel, sogenannte Flussmittel, nicht erforderlich sind, was zu einer Verbindung führt, die frei von Rückständen und Verunreinigungen ist.

Der Hauptgrund, warum das Vakuumlöten außergewöhnlich sauber ist, liegt darin, dass es die Entstehung von Verunreinigungen verhindert, anstatt sich auf chemische Mittel zur deren Entfernung zu verlassen. Dieser inhärente Schutz führt zu stärkeren, reineren Verbindungen und Fertigteilen, die oft ohne Nachbearbeitung gebrauchsfertig sind.

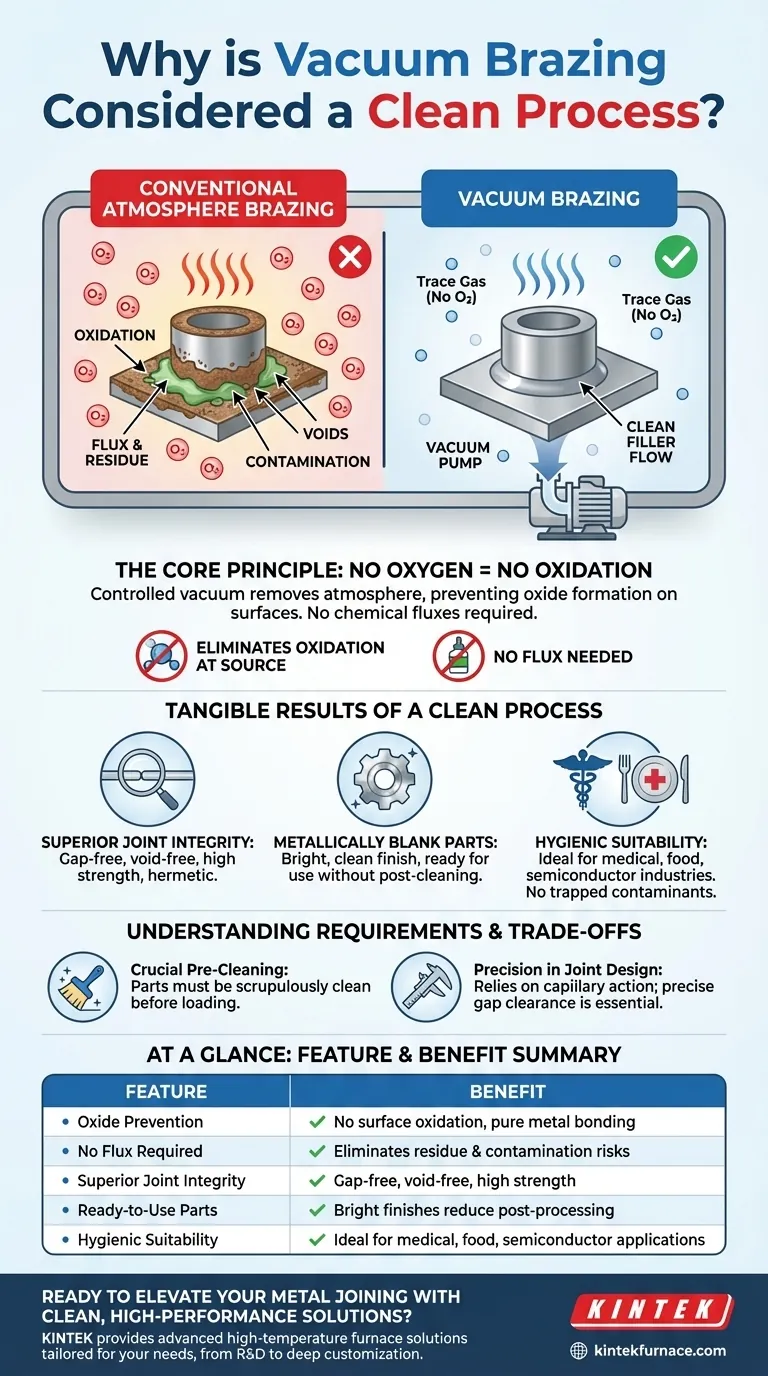

Das Grundprinzip: Wie Vakuum Sauberkeit erzeugt

Um zu verstehen, warum das Vakuumlöten so effektiv ist, muss man betrachten, wie das Vakuum das Fügemilieu grundlegend verändert. Bei den hohen Temperaturen, die zum Löten erforderlich sind, sind Metalle sehr reaktiv.

Beseitigung der Oxidation an der Quelle

In einer normalen Atmosphäre führt das Erhitzen von Metall dazu, dass es schnell mit Sauerstoff reagiert und eine Oxidschicht auf der Oberfläche bildet. Diese Oxidschichten wirken als Barriere und verhindern, dass das Lötmaterial die Grundwerkstoffe richtig benetzt und verbindet.

Ein Hochvakuumeinsatzofen entfernt die überwiegende Mehrheit der atmosphärischen Gase, einschließlich Sauerstoff. Durch die Schaffung einer Umgebung mit extrem niedrigem Druck sind selbst bei Temperaturen über 1100 °C einfach nicht genügend Sauerstoffmoleküle vorhanden, um Oxide zu bilden.

Beseitigung der Notwendigkeit von Flussmittel

Bei herkömmlichen Lötverfahren (wie Fackellöten oder Induktionslöten an der offenen Luft) ist ein chemisches Flussmittel erforderlich. Flussmittel ist ein aggressives Mittel, das auf die Verbindung aufgetragen wird, um vorhandene Oxide aufzulösen und deren Neubildung während des Erhitzens zu verhindern.

Das Problem ist, dass Flussmittel in der Verbindung eingeschlossen werden kann, was zu Hohlräumen oder zukünftigen Korrosionsstellen führt. Außerdem hinterlässt es einen glasigen Rückstand, der nach dem Löten gründlich entfernt werden muss. Da ein Vakuum Oxidationen auf natürliche Weise verhindert, ist Flussmittel beim Vakuumlöten vollständig unnötig, wodurch diese Risiken vollständig entfallen.

Die konkreten Ergebnisse eines sauberen Prozesses

Dieses flussmittelfreie, oxidfreie Umfeld liefert greifbare Vorteile, die die Qualität des Endprodukts bestimmen. Die Sauberkeit ist nicht nur ästhetisch, sondern integral für die Leistung des Teils.

Überlegene Verbindungsintegrität

Die Abwesenheit von Flussmittel und Oxiden ermöglicht es der geschmolzenen Lötlegierung, ungehindert durch Kapillarwirkung in die Verbindung zu fließen. Dies führt zu spaltfreien, hohlraumfreien Verbindungen mit außergewöhnlicher Festigkeit und hermetischer Abdichtung.

Der Prozess bietet außerdem eine ausgezeichnete Temperaturhomogenität und langsame, kontrollierte Abkühlzyklen. Dies reduziert Restspannungen in der gesamten Baugruppe, erhält die strukturelle Integrität des Metalls und verhindert Verformungen oder Rissbildung.

Metallisch blanke und gebrauchsfertige Teile

Teile, die aus einem Vakuumofen kommen, sind hell, glänzend und metallisch blank. Es gibt keine Flussmittelrückstände zu reinigen oder Verfärbungen durch Oxidation.

In vielen Fällen sind die Komponenten sofort einsatzbereit oder für die nächste Montagestufe geeignet, was erhebliche Zeit und Kosten spart, die mit Nachbehandlungsvorgängen nach dem Löten verbunden sind.

Eignung für hygienische Anwendungen

Die Kombination aus sauberem Finish und spaltfreien Verbindungen macht das Vakuumlöten zur bevorzugten Methode für Komponenten in der Medizin-, Lebensmittel- und Halbleiterindustrie. Die glatten, nicht porösen Verbindungen lassen keinen Raum für das Festsetzen von Bakterien oder Verunreinigungen und gewährleisten so eine hygienische und leicht zu sterilisierende Oberfläche.

Verständnis der Kompromisse und Anforderungen

Obwohl die Ergebnisse makellos sind, erfordert ihre Erzielung eine sorgfältige Vorbereitung und Prozesskontrolle. Die „Sauberkeit“ des Ergebnisses hängt direkt von der Sauberkeit des Inputs ab.

Die entscheidende Rolle der Vorreinigung

Vakuumlöten erhält die Sauberkeit; es erzeugt sie nicht. Die Bauteile müssen vor dem Zusammenbau und dem Einlegen in den Ofen penibel gereinigt werden. Öle, Fette oder andere Oberflächenverunreinigungen verdampfen im Vakuum und können den gesamten Ofen und die darin befindlichen Teile kontaminieren.

Präzision im Verbindungsdesign

Der Prozess beruht auf der Kapillarwirkung, um das Lötmaterial in die Verbindung zu ziehen. Dies erfordert einen sehr präzisen und gleichmäßigen Spalt bzw. Fugenabstand, typischerweise zwischen 0,025 mm und 0,125 mm. Abweichungen davon können zu unvollständiger Füllung oder einer schwachen Verbindung führen.

Strenge Prozesskontrolle und Ausrüstung

Erfolgreiches Vakuumlöten erfordert hochwertige Öfen, die in der Lage sind, bei hohen Temperaturen ein tiefes Vakuum aufrechtzuerhalten. Der gesamte thermische Zyklus – vom Aufheizen über ein kurzes Halten bei Löttemperatur bis hin zur langsamen Abkühlung – muss präzise gesteuert werden, um die metallurgischen Eigenschaften der Endbaugruppe zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ob das Vakuumlöten für Ihr Projekt geeignet ist, hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder hygienischen Anwendungen liegt: Das Vakuumlöten ist die ideale Wahl, da es die für medizinische oder lebensmitteltaugliche Standards erforderlichen rückstands- und spaltfreien Verbindungen liefert.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Zuverlässigkeit liegt: Die im Vakuum erzeugten hohlraumfreien, spannungsarmen Verbindungen sind überlegen für kritische Anwendungen wie Luft- und Raumfahrt sowie Verteidigung.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Massenproduktion liegt: Das Vakuumlöten kann sehr effizient sein, da Prozesse wie Härten und Alterungsbehandlung oft in einem einzigen Ofenzyklus kombiniert werden können.

Letztendlich bietet das Vakuumlöten ein Maß an Qualität und Sauberkeit, das integraler Bestandteil des Prozesses selbst ist, was es zu einem leistungsstarken Werkzeug für die Herstellung von Hochleistungskomponenten macht.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Oxidationsverhinderung | Keine Oberflächenoxidation, gewährleistet reine Metallbindung |

| Kein Flussmittel erforderlich | Eliminiert Rückstands- und Kontaminationsrisiken |

| Überlegene Verbindungsintegrität | Spaltfreie, hohlraumfreie Verbindungen mit hoher Festigkeit |

| Gebrauchsfertige Teile | Helle, glänzende Oberflächen reduzieren die Nachbearbeitung |

| Hygienische Eignung | Ideal für medizinische, Lebensmittel- und Halbleiteranwendungen |

Sind Sie bereit, Ihre Metallfügeprozesse mit sauberen, leistungsstarken Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke Tiefenindividualisierungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder anderen hochreinen Industrien tätig sind, unsere Vakuumlöt-Expertise gewährleistet hervorragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie bei der Realisierung makelloser, effizienter Lötprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?