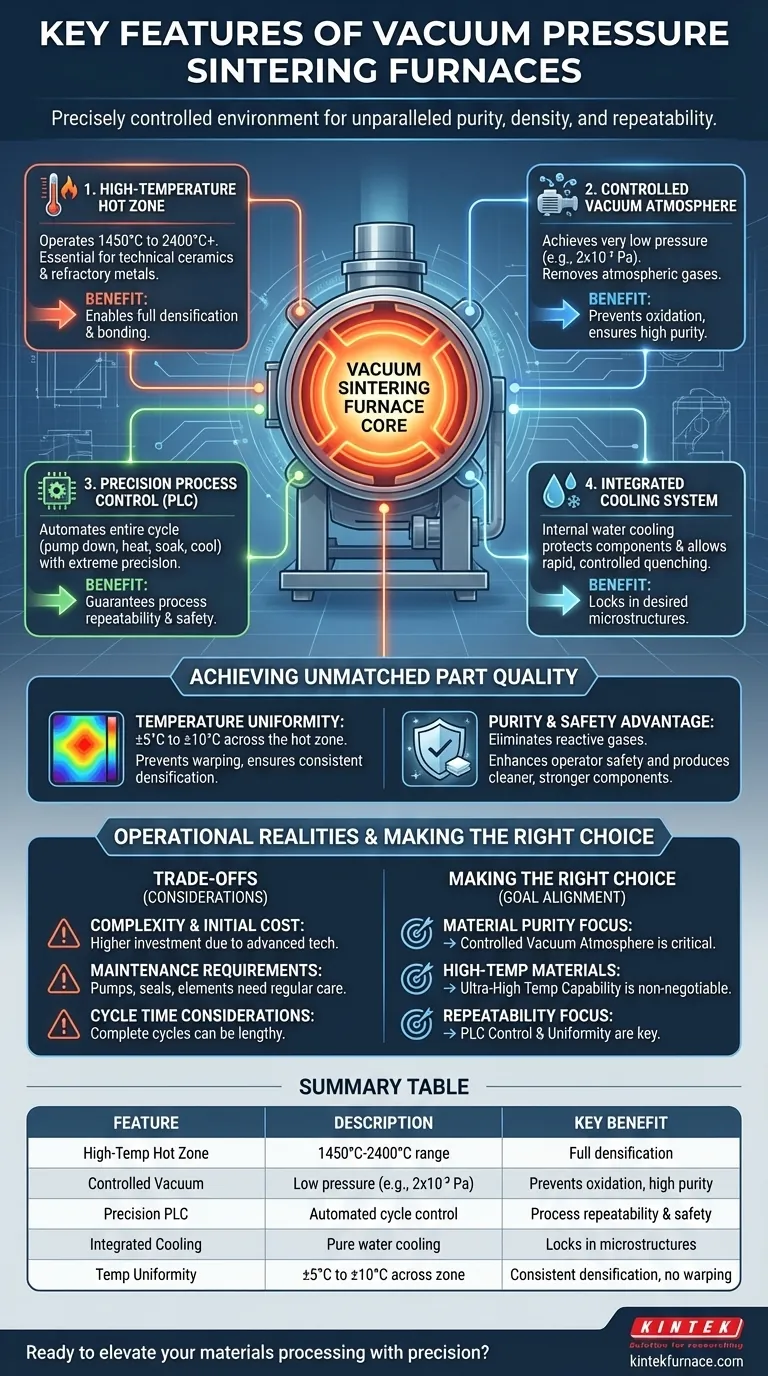

Im Kern zeichnen sich Vakuum-Drucksinteröfen durch vier Hauptmerkmale aus. Dies sind eine Ultrahochtemperatur-Heizzone, eine hochkontrollierte Vakuumumgebung, ein hochentwickeltes SPS-basiertes Steuerungssystem zur Prozessautomatisierung und ein integriertes Kühlsystem. Zusammen ermöglichen diese Elemente die Verarbeitung fortschrittlicher Materialien, die mit herkömmlichen Atmosphärenöfen unmöglich herzustellen wären.

Ein Vakuum-Drucksinterofen ist nicht einfach ein Hochtemperaturofen. Er ist eine präzise gesteuerte Umgebung, die Temperatur, Druck und Atmosphäre manipuliert, um spezifische Materialeigenschaften zu erzielen und eine beispiellose Reinheit, Dichte und Prozesswiederholbarkeit zu liefern.

Die Kernpfeiler des Vakuumsinterns

Um den Wert dieser Technologie zu verstehen, müssen Sie verstehen, wie ihre primären Merkmale im Einklang wirken. Jede Komponente befasst sich mit einer grundlegenden Herausforderung in der Materialwissenschaft.

Merkmal 1: Die Hochtemperatur-Heizzone

Die Hauptfunktion des Ofens ist die Erzeugung extremer Hitze. Die meisten Modelle arbeiten in einem Bereich von 1450°C bis 2400°C, einige können sogar noch höhere Temperaturen erreichen.

Diese Fähigkeit ist unerlässlich für das Sintern von Materialien mit sehr hohen Schmelzpunkten, wie z.B. technische Keramiken, Wolframkarbide und andere hochschmelzende Metalle. Ohne diese Temperaturen kann keine vollständige Verdichtung und Bindung erfolgen.

Merkmal 2: Die kontrollierte Vakuumatmosphäre

Der Betrieb unter einem Vakuum ist das, was diesen Prozess wirklich auszeichnet. Das System pumpt atmosphärische Gase ab, um sehr niedrige Drücke zu erreichen, manchmal bis zu 2x10⁻³ Pa oder weniger.

Diese nahezu vollständige Abwesenheit von Sauerstoff verhindert Oxidation und andere chemische Reaktionen, die das Material bei hohen Temperaturen kontaminieren würden. Sie hilft auch, Bindemittel und andere Prozessnebenprodukte herauszuziehen, was zu einem Fertigteil mit außergewöhnlich hoher Reinheit führt.

Merkmal 3: Präzise Prozesssteuerung (SPS)

Moderne Öfen werden von einer Speicherprogrammierbaren Steuerung (SPS) geregelt. Dieses Computersteuerungssystem verwaltet jede Phase des Sinterzyklus mit extremer Präzision.

Die SPS automatisiert die komplexen Abläufe des Evakuierens auf ein Vakuum, des Hochfahrens der Temperatur, des Haltens einer bestimmten Temperatur (Haltezeit) und des Abkühlens. Diese Automatisierung stellt sicher, dass jeder Produktionslauf identisch ist, und bietet eine beispiellose Prozesswiederholbarkeit. Die SPS integriert auch alle Sicherheitsüberwachungssysteme.

Merkmal 4: Integriertes Kühlsystem

Das Management extremer Hitze erfordert auch eine effektive Kühllösung. Diese Öfen verwenden ein internes Zirkulations-Reinwasserkühlsystem, um den Ofenkörper, Dichtungen und Leistungskomponenten vor thermischen Schäden zu schützen.

Darüber hinaus ermöglicht dieses System eine schnelle und kontrollierte Abkühlung des gesinterten Teils. Diese Fähigkeit, das Material mit spezifischen Raten abzuschrecken, ist entscheidend, um gewünschte Mikrostrukturen und mechanische Eigenschaften zu fixieren.

Erzielen Sie unübertroffene Teilequalität

Die Synergie dieser Merkmale führt direkt zu einer überlegenen Produktqualität und Zuverlässigkeit. Der Fokus liegt weniger auf der Erwärmung und mehr auf der Schaffung perfekter Bedingungen für die Materialtransformation.

Die Bedeutung der Temperaturgleichmäßigkeit

Eine kritische Leistungsmetrik ist die Temperaturgleichmäßigkeit, die oft innerhalb von ±5°C bis ±10°C über die gesamte Heizzone spezifiziert wird.

Dies stellt sicher, dass das gesamte Teil, unabhängig von seiner Geometrie, gleichmäßig erwärmt wird. Es verhindert innere Spannungen, Verformungen oder inkonsistente Verdichtungen, die häufige Fehlerquellen in weniger fortschrittlichen Öfen sind.

Der Reinheits- und Sicherheitsvorteil

Die Vakuumumgebung ist grundlegend für Qualität und Sicherheit. Durch die Eliminierung atmosphärischer Gase ist das Risiko von Brand oder Explosion bei reaktiven Materialien praktisch null.

Diese kontrollierte Umgebung erhöht die Bedienersicherheit und produziert gleichzeitig sauberere, stärkere und zuverlässigere Komponenten, indem unerwünschte Verunreinigungen während des Erhitzungsprozesses entfernt werden.

Verständnis der Kompromisse und operativen Realitäten

Obwohl leistungsfähig, bringt diese Technologie spezifische Überlegungen mit sich, die verstanden werden müssen, um eine erfolgreiche Implementierung und eine positive Kapitalrendite zu gewährleisten.

Komplexität und Anschaffungskosten

Vakuum-Drucksinteröfen sind hochentwickelte, hochpräzise Instrumente. Ihre anfänglichen Anschaffungskosten sind aufgrund der erforderlichen Vakuumpumpen, fortschrittlichen Steuerungen und robusten Bauweise erheblich höher als die von traditionellen Atmosphärenöfen.

Wartungsanforderungen

Die Systeme, die die Vakuumumgebung erzeugen und aufrechterhalten, wie Pumpen, Dichtungen und Messgeräte, erfordern regelmäßige, spezialisierte Wartung. Heizelemente und Thermoelemente haben ebenfalls eine begrenzte Lebensdauer und müssen regelmäßig ausgetauscht werden, um Leistung und Genauigkeit zu gewährleisten.

Überlegungen zur Zykluszeit

Ein vollständiger Vakuumsinterzyklus kann langwierig sein. Die Zeit, die benötigt wird, um die Kammer auf das Zielvakuum abzupumpen, auf Temperatur zu heizen, zu halten und kontrolliert abzukühlen, kann viele Stunden dauern, was in die Produktionsplanung einbezogen werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ausrüstung hängt vollständig von Ihrem Endziel ab. Die Merkmale eines Vakuumsinterofens adressieren spezifische Herausforderungen in der fortschrittlichen Fertigung direkt.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Oxidation liegt: Die kontrollierte Vakuumatmosphäre ist das kritischste Merkmal, was diese Ofentechnologie unerlässlich macht.

- Wenn Sie mit Hochleistungskeramiken oder hochschmelzenden Metallen arbeiten: Die Ultrahochtemperaturfähigkeit ist das nicht verhandelbare Merkmal, das Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für die Serienproduktion liegt: Das SPS-Steuerungssystem und die garantierte Temperaturgleichmäßigkeit sind die wichtigsten Faktoren für die Sicherstellung einer gleichbleibenden Qualität.

Indem Sie verstehen, wie diese Kernmerkmale spezifische Herausforderungen bei der Materialverarbeitung lösen, können Sie sicher bestimmen, wie diese Technologie mit den Zielen Ihres Projekts übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Hochtemperatur-Heizzone | Betrieb bei 1450°C bis 2400°C zum Sintern hochschmelzender Materialien | Ermöglicht vollständige Verdichtung von Keramiken und hochschmelzenden Metallen |

| Kontrollierte Vakuumatmosphäre | Erreicht niedrige Drücke (z.B. 2x10⁻³ Pa) zur Entfernung atmosphärischer Gase | Verhindert Oxidation, gewährleistet hohe Materialreinheit |

| Präzise Prozesssteuerung (SPS) | Automatisierte Steuerung von Vakuum-, Temperatur- und Kühlzyklen | Garantiert Prozesswiederholbarkeit und Sicherheit |

| Integriertes Kühlsystem | Verwendet Reinwasserkühlung für schnelle, kontrollierte Teilekühlung | Fixiert gewünschte Mikrostrukturen und mechanische Eigenschaften |

| Temperaturgleichmäßigkeit | Hält ±5°C bis ±10°C über die Heizzone | Verhindert Verformungen und gewährleistet konsistente Verdichtung |

Bereit, Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Vakuum- und Atmosphärenöfen, Muffel-, Rohr-, Rotationsöfen und CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie mit technischen Keramiken, hochschmelzenden Metallen oder anderen fortschrittlichen Materialien arbeiten, unsere Vakuum-Drucksinteröfen liefern unübertroffene Reinheit, Dichte und Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz