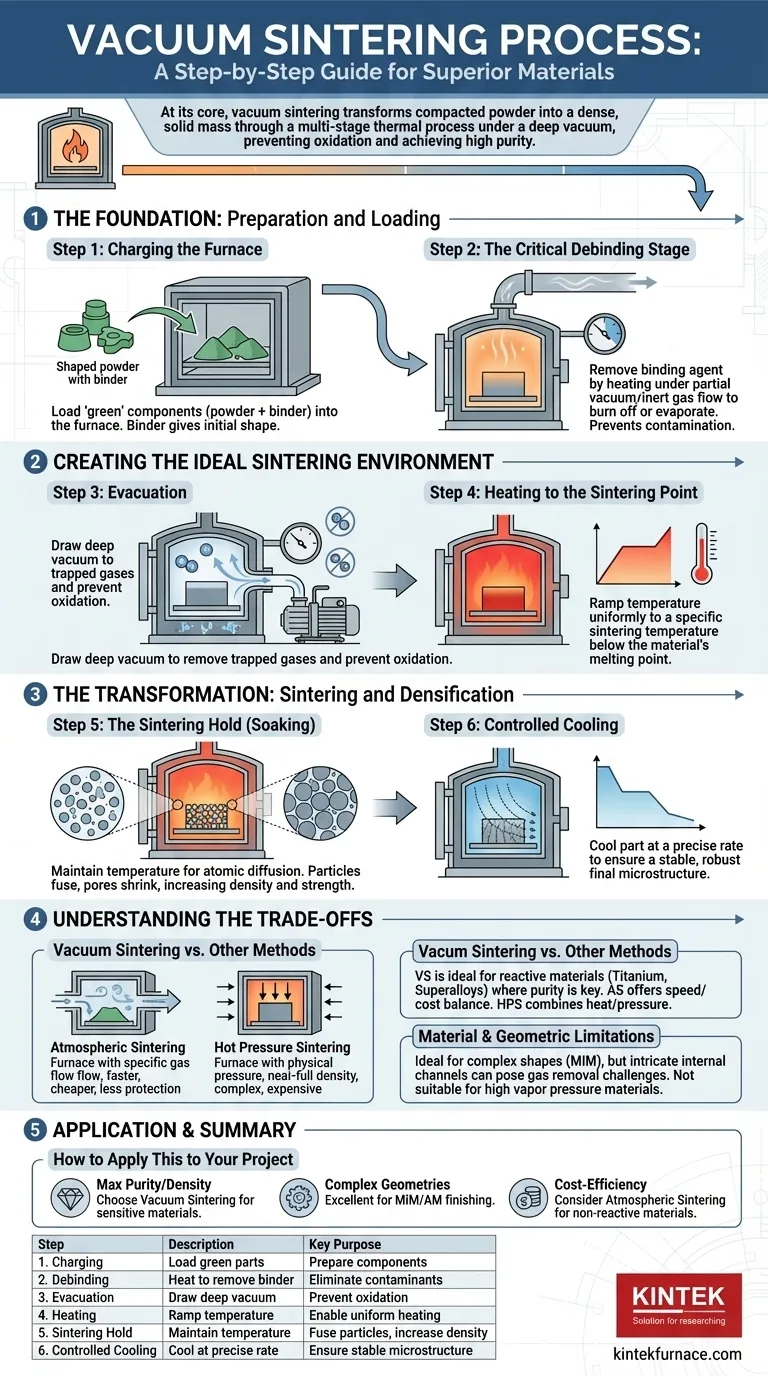

Im Wesentlichen ist das Vakuumsintern ein mehrstufiger thermischer Prozess, der verwendet wird, um verdichtetes Pulver in eine dichte, feste Masse umzuwandeln. Die grundlegenden Schritte umfassen das Beschicken des Materials, das Entfernen von Bindemitteln und Luft, das Erhitzen des Materials auf knapp unter seinen Schmelzpunkt, das Halten bei dieser Temperatur, damit Atome Bindungen eingehen können, und schließlich das kontrollierte Abkühlen. Diese gesamte Abfolge wird unter Vakuum durchgeführt, um Oxidation zu verhindern und eingeschlossene Gase zu entfernen, was ein Endprodukt mit hoher Reinheit und überlegenen mechanischen Eigenschaften gewährleistet.

Das Ziel des Vakuumsinterns ist nicht nur das Erhitzen eines Materials. Es geht darum, eine präzise kontrollierte Umgebung zu schaffen – frei von Sauerstoff und anderen Verunreinigungen –, die die Atomdiffusion ermöglicht und die Pulverpartikel effektiv miteinander verschmilzt, um maximale Dichte und Festigkeit zu erreichen.

Die Grundlage: Vorbereitung und Beschickung

Der Erfolg des gesinterten Endteils wird lange vor Erreichen der Spitzentemperatur des Ofens bestimmt. Eine ordnungsgemäße Vorbereitung ist von größter Bedeutung.

Schritt 1: Beschickung des Ofens

Der Prozess beginnt mit dem Einlegen der Komponenten in den Ofen. Diese Teile, oft als „grüne“ Teile bezeichnet, werden typischerweise aus Metall- oder Keramikpulvern hergestellt, die mit einem Bindemittel vermischt sind.

Das Bindemittel verleiht dem Teil seine anfängliche Form und Handhabungsfestigkeit, bevor es dem thermischen Prozess unterzogen wird.

Schritt 2: Die kritische Entbinderungsphase

Bevor das Hochtemperatursintern beginnen kann, muss das Bindemittel entfernt werden. Dieser entscheidende Schritt wird als Entbindern (Debinding) bezeichnet.

Der Ofen wird auf eine relativ niedrige Temperatur erhitzt, wodurch sich das Bindemittel zersetzt oder verdampft. Dies geschieht oft unter Teivakuum oder mit einem Fluss von Inertgas, um die Bindemittel-Dämpfe von den Teilen und aus dem Ofen zu transportieren.

Eine unsachgemäße Entfernung des Bindemittels kann zu Kontamination, Porosität und Defekten im Endprodukt führen.

Schaffung der idealen Sinterumgebung

Nachdem das Teil vorbereitet ist, konzentriert sich die nächste Phase darauf, die perfekten Bedingungen für die Bindung der Atome zu schaffen. Hier wird das „Vakuum“ beim Vakuumsintern unerlässlich.

Schritt 3: Evakuierung

Sobald das Entbindern abgeschlossen ist, wird der Ofen versiegelt und ein tiefes Vakuum erzeugt. Dies erfüllt zwei Hauptzwecke.

Erstens verhindert die Entfernung von Luft (insbesondere Sauerstoff und Stickstoff) Oxidation und andere chemische Reaktionen, die das Material schwächen würden. Zweitens hilft das Vakuum, alle verbleibenden eingeschlossenen Gase aus dem Teil selbst herauszuziehen.

Schritt 4: Aufheizen auf den Sinterpunkt

Die Ofentemperatur wird dann auf die Ziel-Sintertemperatur angehoben. Diese Temperatur ist für jedes Material spezifisch, liegt aber immer unter seinem Schmelzpunkt.

Die Aufheizrate wird sorgfältig gesteuert, um eine gleichmäßige Erwärmung des Teils zu gewährleisten und thermische Spannungen zu vermeiden, die zu Rissen führen könnten.

Die Transformation: Sintern und Verdichten

Dies ist die Phase, in der sich das Material grundlegend von einem porösen Pressling in ein dichtes, festes Objekt verwandelt.

Schritt 5: Die Sinterhaltezeit (Einweichen)

Das Material wird für eine bestimmte Dauer bei der Sintertemperatur gehalten, eine Periode, die als „Haltezeit“ oder „Einweichzeit“ (Soak Time) bekannt ist.

Während dieser Zeit findet die Atomdiffusion statt. Atome wandern über die Grenzen der einzelnen Pulverpartikel, wodurch die Partikel verschmelzen und die Poren dazwischen schrumpfen oder sich vollständig schließen. Dies erhöht die Dichte und Festigkeit des Teils.

Schritt 6: Kontrolliertes Abkühlen

Nach Abschluss der Haltezeit wird das Teil auf Raumtemperatur abgekühlt. Ähnlich wie beim Aufheizen wird auch die Abkühlrate präzise gesteuert.

Schnelles Abkühlen kann innere Spannungen verursachen und eine spröde Mikrostruktur erzeugen, während ein langsames, kontrolliertes Abkühlen dazu beiträgt, ein stabiles und robustes Endteil zu gewährleisten.

Verständnis der Kompromisse

Vakuumsintern ist ein leistungsfähiger Prozess, aber er ist nicht die einzige Option und auch nicht immer die beste. Das Verständnis seines Kontexts ist der Schlüssel zu einer fundierten Entscheidung.

Vakuumsintern im Vergleich zu anderen Methoden

Die Hauptalternative ist das Atmosphärensintern, bei dem der Prozess in einem Ofen stattfindet, der mit einem bestimmten Gas (wie Stickstoff oder Argon) gefüllt ist. Dies kann schneller und kostengünstiger sein, bietet jedoch weniger Schutz vor Spurenverunreinigungen.

Ein weiteres verwandtes Verfahren ist das Heißpressen, das Wärme, Vakuum und intensiven physikalischen Druck kombiniert. Heißpressen kann eine nahezu vollständige Dichte erreichen, ist jedoch typischerweise auf einfachere Geometrien beschränkt und teurer. Beim Vakuumsintern wird nur auf die Atomdiffusion ohne externen Druck gesetzt.

Material- und geometrische Einschränkungen

Vakuumsintern ist ideal für reaktive Materialien wie Titan, Edelstahl und Superlegierungen, die sehr empfindlich auf Sauerstoff reagieren. Einige Materialien mit sehr hohem Dampfdruck sind jedoch möglicherweise nicht für eine Tiefvakuumbedingung geeignet.

Obwohl komplexe Formen hergestellt werden können (insbesondere in Kombination mit Binder Jetting oder Metall-Pulverspritzen), können extrem komplizierte innere Kanäle manchmal Herausforderungen bei der gleichmäßigen Gasabfuhr und dem Ausbrennen des Bindemittels darstellen.

Anwendung auf Ihr Projekt

Die Wahl des richtigen thermischen Prozesses hängt vollständig von den Anforderungen Ihrer Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte liegt: Das Vakuumsintern ist die überlegene Wahl, da es eine unübertroffene Umgebung zur Beseitigung von Oxidation und Porosität in empfindlichen Materialien bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Das Vakuumsintern ist ein ausgezeichneter Abschlussschritt für Teile, die mittels Metall-Pulverspritzen (MIM) oder additiver Fertigung hergestellt wurden, bei denen das Entfernen des Bindemittels und die Verdichtung entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht reaktiven Materialien liegt: Sie werden feststellen, dass das Atmosphärensintern in einer kontrollierten Gasatmosphäre ein akzeptables Gleichgewicht zwischen Leistung und Kosten bietet.

Letztendlich ermöglicht Ihnen die Beherrschung der Schritte des Vakuumsinterns, Materialien auf atomarer Ebene zu entwickeln und Eigenschaften zu erzielen, die mit anderen Methoden unmöglich sind.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Hauptzweck |

|---|---|---|

| 1. Beschickung | Laden der grünen Teile in den Ofen | Vorbereitung der Komponenten für das Sintern |

| 2. Entbindern | Erhitzen zum Entfernen des Bindemittels unter Vakuum oder Inertgas | Beseitigung von Verunreinigungen und Vermeidung von Defekten |

| 3. Evakuierung | Erzeugen eines tiefen Vakuums im versiegelten Ofen | Verhindern von Oxidation und Entfernen eingeschlossener Gase |

| 4. Aufheizen | Hochfahren der Temperatur auf den Sinterpunkt | Ermöglichen einer gleichmäßigen Erwärmung für atomare Bindung |

| 5. Sinterhaltezeit | Halten der Temperatur für Atomdiffusion | Verschmelzen der Partikel zur Erhöhung der Dichte und Festigkeit |

| 6. Kontrolliertes Abkühlen | Abkühlen des Teils mit präziser Rate | Sicherstellung einer stabilen Mikrostruktur und Reduzierung von Spannungen |

Möchten Sie maximale Materialreinheit und -dichte mit kundenspezifischen Vakuumsintern-Lösungen erreichen? Bei KINTEK nutzen wir außergewöhnliche F&E-Fähigkeiten und Eigenfertigung, um fortschrittliche Hochtemperaturofen, einschließlich Vakuum- und Atmosphärenöfen, anzubieten, die auf Branchen wie Luft- und Raumfahrt, medizinische Geräte und additive Fertigung zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz Ihres Labors und die Produktqualität verbessern können – kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung