Absolut. Der Hochvakuum-Schmelzofen ist nicht nur für Forschungsanwendungen geeignet; er ist ein grundlegendes Werkzeug in der modernen Materialwissenschaft und Metallurgie. Sein primärer Wert liegt in seiner Fähigkeit, eine ultrareine und hochkontrollierbare Umgebung zu schaffen, die für die Entwicklung und Untersuchung von Hochleistungsmaterialien unerlässlich ist, bei denen Reinheit und präzise Zusammensetzung nicht verhandelbar sind.

Die Kernstärke eines Vakuumschmelzofens im Forschungsumfeld ist seine Fähigkeit, Variablen zu isolieren. Durch die Eliminierung atmosphärischer Kontamination und die Kontrolle des Drucks können Forscher die intrinsischen Eigenschaften eines Materials untersuchen und neue Legierungen mit beispielloser Präzision entwickeln.

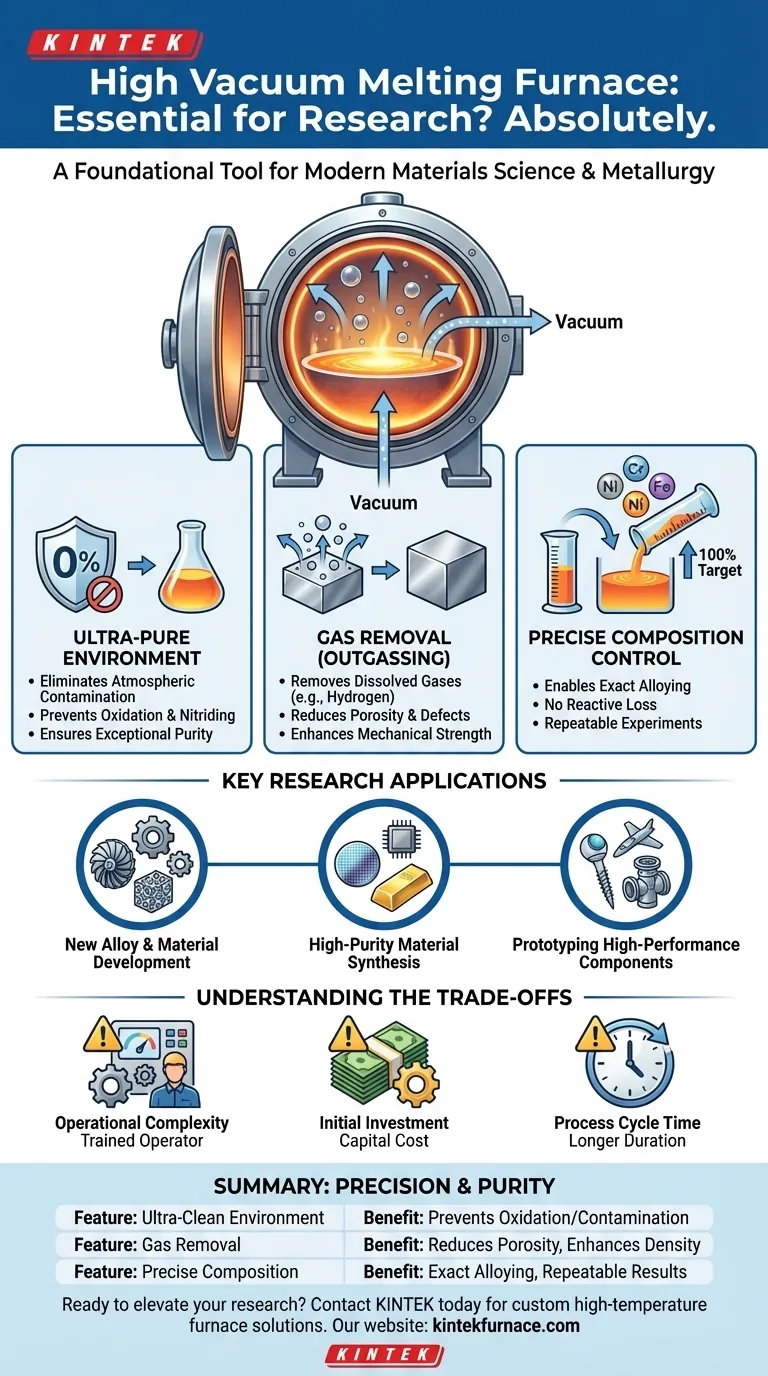

Das Kernprinzip: Eine ultrareine Umgebung schaffen

Das prägende Merkmal dieses Ofens ist seine Vakuumkammer. Diese Funktion ist nicht nur eine Ergänzung; sie ist der zentrale Grund für ihre Nützlichkeit in Forschung und Entwicklung.

Eliminierung atmosphärischer Kontamination

In einem Standardofen ist geschmolzenes Metall Luft ausgesetzt, die zu etwa 78 % aus Stickstoff und 21 % aus Sauerstoff besteht. Diese reaktiven Gase können sich leicht im Metall lösen und unerwünschte Oxide und Nitride bilden, die die endgültigen Eigenschaften des Materials beeinträchtigen.

Eine Hochvakuumumgebung entfernt diese reaktiven Gase. Dies verhindert Oxidation und stellt sicher, dass das Endprodukt außergewöhnlich rein und frei von atmosphärischen Verunreinigungen ist.

Entfernen gelöster Gase

Viele Metalle enthalten gelöste Gase wie Wasserstoff aus früheren Verarbeitungsschritten. Diese Gase können beim Erstarren des Metalls Porosität und innere Defekte verursachen, was seine mechanische Festigkeit und Integrität stark beeinträchtigt.

Das Vakuum zieht diese gelösten Gase aktiv aus dem geschmolzenen Metall, ein Prozess, der als Entgasung bekannt ist. Dies führt zu einem dichteren, strukturell solideren Material.

Ermöglicht präzise Zusammensetzungskontrolle

Bei der Entwicklung einer neuen Legierung ist der genaue Prozentsatz jedes Elements entscheidend. Im Vakuum können Forscher präzise Mengen von Legierungselementen einführen, ohne dass die Gefahr besteht, dass diese mit der Atmosphäre reagieren.

Dies gewährleistet, dass die endgültige Zusammensetzung des Materials genau den beabsichtigten Werten entspricht, was wiederholbare Experimente und die Herstellung von Legierungen mit sehr engen Zusammensetzungstoleranzen ermöglicht.

Wichtige Forschungsanwendungen

Die Fähigkeit des Ofens, ultrareine, präzise definierte Materialien herzustellen, macht ihn in zahlreichen Bereichen der fortgeschrittenen Forschung unverzichtbar.

Entwicklung neuer Legierungen und Materialien

Forscher nutzen Vakuumöfen, um neuartige Materialien von Grund auf neu zu entwickeln. Dazu gehören Hochtemperatur-Superlegierungen für Düsentriebwerke, Spezialstähle für anspruchsvolle industrielle Anwendungen und amorphe Metalle (metallische Gläser).

Die kontrollierte Umgebung ist auch entscheidend für die Synthese empfindlicher Materialien wie Supraleiter und fortschrittliche Keramiken, bei denen selbst Spuren von Verunreinigungen die gewünschten Eigenschaften zerstören können.

Synthese hochreiner Materialien

Industrien wie die Elektronik- und Halbleiterindustrie sind auf Materialien von höchstmöglicher Reinheit angewiesen. Das Vakuumschmelzen ist ein wichtiger Schritt bei der Veredelung von Metallen, um hochreines Silizium, Germanium und andere Materialien herzustellen, die für die Mikrochipfertigung benötigt werden.

Es wird auch bei der Veredelung von Edelmetallen und der Herstellung von Stammmischungen für Schmuck und Prägungen verwendet.

Prototypenbau von Hochleistungskomponenten

Für die angewandte Forschung in den Bereichen Luft- und Raumfahrt, Biomedizin und Energie wird der Ofen zum Gießen von Prototypteilen verwendet. Die Kombination aus Reinheit und geringer Porosität ist entscheidend für Komponenten, die extremen Belastungen, Temperaturen oder korrosiven Umgebungen standhalten müssen.

Beispiele hierfür sind das Gießen von Turbinenschaufeln, medizinischen Implantaten und komplexen Ventilen für den Energiesektor.

Verständnis der Kompromisse

Obwohl diese Technologie unglaublich leistungsfähig ist, ist sie ein Spezialwerkzeug mit spezifischen Überlegungen. Eine objektive Bewertung erfordert die Kenntnis ihrer betrieblichen Anforderungen.

Betriebliche Komplexität

Ein Hochvakuumofen ist kein einfaches "Plug-and-Play"-Gerät. Er erfordert geschultes Personal, das die Vakuumtechnik, Metallurgie und die spezifischen Sicherheitsprotokolle versteht. Die ordnungsgemäße Wartung von Vakuumpumpen und Dichtungen ist für einen zuverlässigen Betrieb unerlässlich.

Anfangsinvestition

Die Präzisionstechnik, Vakuumsysteme und Steuerelektronik machen diese Öfen zu einer erheblichen Kapitalinvestition. Die Kosten müssen gegen die spezifischen Forschungsanforderungen und den Wert der Daten und Materialien abgewogen werden, die sie produzieren können.

Prozesszykluszeit

Das Erreichen eines Hochvakuums braucht Zeit. Der vollständige Prozesszyklus – einschließlich Beladen, Abpumpen auf das Zielvakuumniveau, Schmelzen, Gießen und Abkühlen – kann länger sein als bei einem einfachen atmosphärischen Ofen. Dies kann den Durchsatz für Labore mit hohen Probenvolumen beeinträchtigen.

Die richtige Wahl für Ihre Forschung treffen

Ihre Entscheidung für einen Hochvakuum-Schmelzofen sollte von den spezifischen Zielen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf grundlegender Materialwissenschaft liegt: Die Fähigkeit des Ofens, Variablen zu eliminieren und ultrareine Materialien zu produzieren, ist absolut unerlässlich für die Entdeckung intrinsischer Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger, hochleistungsfähiger Legierungen liegt: Die präzise Zusammensetzungskontrolle und der Schutz vor Oxidation sind die kritischsten Merkmale für Ihre Arbeit.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung oder Komponentenprototypen liegt: Die Fähigkeit, dichte, gasfreie Gussteile zu erzeugen, die industrielle Ergebnisse nachahmen, macht dies zu einem unschätzbaren Werkzeug für angewandte Forschung und Entwicklung.

Letztendlich ermöglicht der Hochvakuum-Schmelzofen Forschern, die Grenzen des konventionellen Schmelzens zu überwinden und das wahre Potenzial von Materialien zu erforschen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Forschung |

|---|---|

| Ultrareine Umgebung | Verhindert Oxidation und Kontamination für die Synthese reiner Materialien |

| Gasentfernung (Entgasung) | Reduziert Porosität, verbessert Materialdichte und Festigkeit |

| Präzise Zusammensetzungskontrolle | Ermöglicht exaktes Legieren für wiederholbare Experimente und die Schaffung neuer Materialien |

| Wichtige Anwendungen | Legierungsentwicklung, Synthese hochreiner Materialien, Prototypenbau |

| Überlegungen | Höhere Anfangskosten, betriebliche Komplexität, längere Zykluszeiten |

Bereit, Ihre Forschung mit Präzision und Reinheit voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die speziell auf die Materialwissenschaft und Metallurgie zugeschnitten sind. Unsere Produktlinie, die Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie neue Legierungen entwickeln, hochreine Materialien synthetisieren oder Hochleistungskomponenten prototypisieren, unsere Öfen bieten die ultrareinen, kontrollierten Umgebungen, die für bahnbrechende Entdeckungen unerlässlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungsziele unterstützen und eine maßgeschneiderte Lösung anbieten können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz