Im Grunde genommen verbessert ein Mehrkammerofen die Energieeffizienz, indem er die massive Energieverschwendung durch das erneute Aufheizen des gesamten Systems für jede neue Charge eliminiert. Anstatt dass eine einzelne Kammer zyklisch aufheizt und abkühlt, hält ein Mehrkammerdesign separate, dedizierte Zonen auf stabilen Betriebstemperaturen, sodass die Werkstücke sequenziell durch den Prozess bewegt werden können. Dies wandelt den Betrieb von einem stopp-und-start-Chargenmodell in einen kontinuierlichen oder semi-kontinuierlichen Durchfluss um, wobei Energie zur Behandlung des Produkts und nicht zum wiederholten Aufheizen des Ofens selbst verwendet wird.

Der grundlegende Vorteil eines Mehrkammerdesigns ist die thermische Stabilität. Durch die Zuweisung von Kammern zu spezifischen Temperaturstufen vermeidet das System den immensen Energieverlust, der mit den vollständigen Heiz- und Abkühlzyklen eines Einkammerofens verbunden ist, wodurch der Energieverbrauch pro produziertem Teil drastisch gesenkt wird.

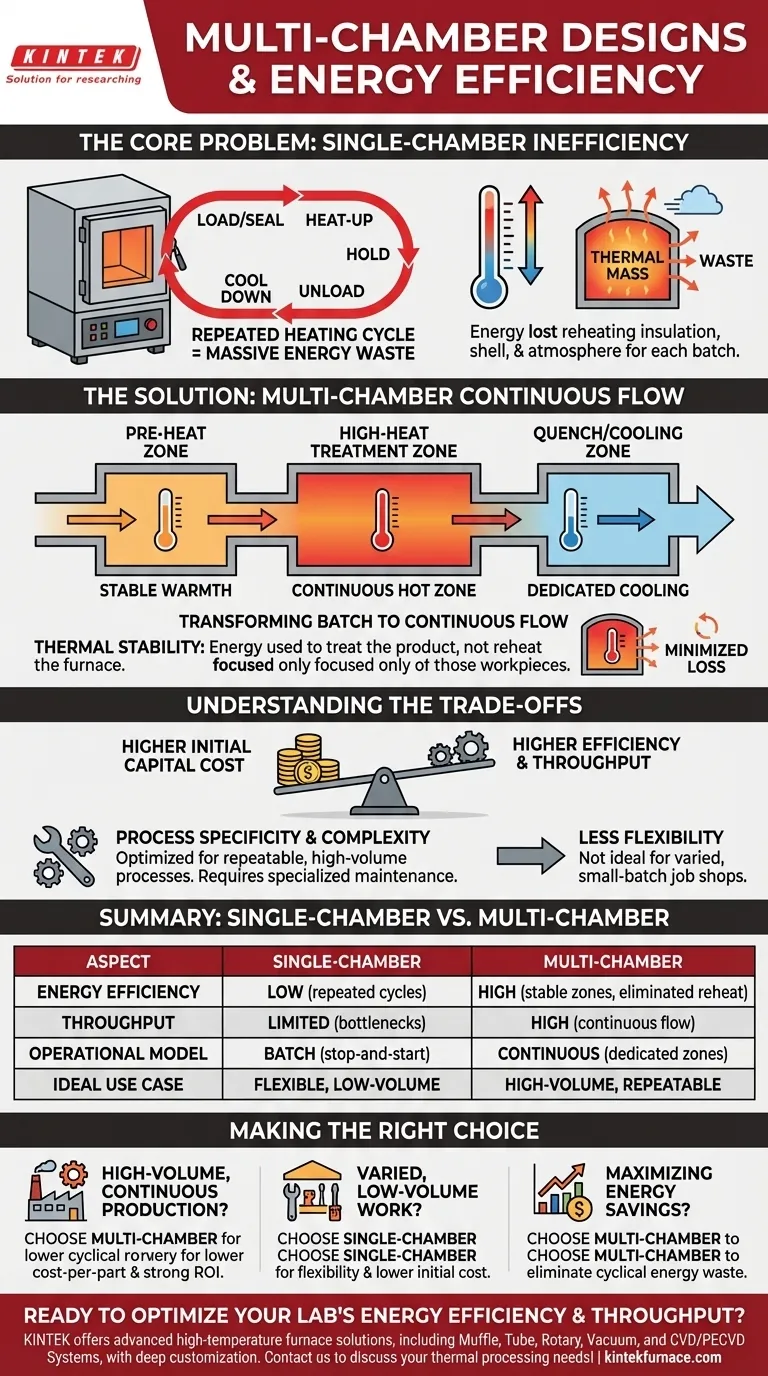

Das Kernproblem: Energieverschwendung in Einkammeröfen

Um die Effizienz eines Mehrkammersystems zu verstehen, müssen wir zunächst die Ineffizienz seines Einkammer-Pendants analysieren.

Der Chargenverarbeitungszyklus

Ein herkömmlicher Einkammerofen arbeitet in einem eindeutigen Zyklus: Teile laden, Tür schließen, auf Temperatur aufheizen, halten (Einbrennen) und dann abkühlen, bevor sie entladen werden. Für die nächste Charge muss dieser gesamte Nachheizzyklus wieder von einer deutlich niedrigeren Temperatur aus beginnen.

Thermische Masse und verschwendete Energie

Die beim Aufheizen verbrauchte Energie fließt nicht nur in das Werkstück. Ein großer Teil davon wird von der Isolierung, der Stahlhülle und der internen Atmosphäre des Ofens absorbiert – seiner thermischen Masse. Bei einem Einkammerdesign geht ein großer Teil dieser gespeicherten thermischen Energie an die Umgebung verloren, wenn der Ofen zwischen den Chargen abkühlt, was eine erhebliche und wiederkehrende Verschwendung darstellt.

Auswirkungen auf den Durchsatz

Dieser ständige Zyklus von Aufheizen und Abkühlen bestimmt die Gesamtprozesszeit des Ofens. Die nicht produktive Zeit, die mit dem Warten auf das Erreichen der Temperatur oder das Abkühlen für eine sichere Entladung verbracht wird, begrenzt direkt die Anzahl der Chargen, die Sie durchführen können, und schafft einen Engpass für den gesamten Durchsatz.

Wie Mehrkammerdesigns das Problem lösen

Ein Mehrkammerofen ist nicht nur eine größere Box; er ist ein grundlegend anderer Ansatz zur thermischen Verarbeitung, der direkt auf die Ineffizienzen des Chargenzyklus abzielt.

Das Prinzip des kontinuierlichen Flusses

Stellen Sie sich einen Einkammerofen wie einen Ofen vor, den Sie für jedes einzelne Gericht, das Sie kochen, vorheizen. Ein Mehrkammerofen ähnelt eher einer Fertigungs-Montagelinie, bei der jede Station immer eingeschaltet und für ihre spezifische Aufgabe bereit ist. Die Werkstücke bewegen sich von einer dedizierten thermischen Zone zur nächsten.

Dedizierte, thermisch stabile Zonen

Ein typisches Mehrkammersystem könnte eine Vorwärmkammer, eine Hochtemperaturbehandlungskammer und eine integrierte Abschreck- oder Kühlkammer haben. Jede dieser Zonen wird kontinuierlich auf oder nahe ihrer Betriebstemperatur gehalten. Die Hochwärmekammer bleibt heiß, und die Abschreckkammer bleibt kühl.

Minimierung von Nachheizverlusten

Da die Hauptheizkammer auf Temperatur bleibt, wird nur Energie benötigt, um das neue Werkstück zu erwärmen und geringe Wärmeverluste auszugleichen, wenn sich die Türen kurz öffnen, um Teile zu transferieren. Dies vermeidet den enormen Energieaufwand, die gesamte thermische Masse des Ofens für jeden Zyklus von einer niedrigen Temperatur aus neu aufheizen zu müssen. Dies ist die Hauptquelle für Energieeinsparungen.

Abwägungen und Überlegungen

Obwohl ein Mehrkammerdesign hocheffizient ist, ist es nicht universell überlegen. Die Wahl hängt vollständig von Ihren betrieblichen Anforderungen ab.

Höhere anfängliche Kapitalkosten

Mehrkammersysteme sind komplexer und umfassen interne Transfermechanismen, mehrere Türen und hochentwickelte Steuerungssysteme. Dies führt zu deutlich höheren anfänglichen Kapitalkosten im Vergleich zu einem einfacheren Einkammerofen.

Prozessspezifität vs. Flexibilität

Diese Öfen sind in der Regel für einen bestimmten, wiederholbaren Prozess mit hohem Volumen optimiert. Sie bieten weniger Flexibilität für ein Auftragswerk, das eine breite Palette von Teilgrößen, Prozessen und kleinen einmaligen Chargen bearbeitet.

Wartung und Komplexität

Mehr Kammern, Türen und Automatisierung bedeuten mehr Komponenten, die gewartet werden müssen. Die mechanischen Transfersysteme, die Dichtungen zwischen den Kammern und die komplexe Steuerungslogik fügen Komplexitätsebenen hinzu, die verwaltet werden müssen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl zwischen einem Ein- und einem Mehrkammerofen ist eine strategische Entscheidung, die mit Ihren Produktionszielen und betrieblichen Realitäten übereinstimmen muss.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Produktion mit hohem Volumen liegt: Die überlegene Energieeffizienz und der Durchsatz eines Mehrkammerofens liefern niedrigere Kosten pro Teil und eine starke Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität für unterschiedliche Arbeiten mit geringem Volumen liegt: Die niedrigeren Anfangskosten und die betriebliche Einfachheit eines Einkammerofens machen ihn zur praktisch sinnvolleren und wirtschaftlicheren Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeinsparungen für eine konstante Arbeitsbelastung liegt: Das Mehrkammerdesign ist der unbestrittene Gewinner, da seine gesamte Architektur darauf ausgelegt ist, die zyklische Energieverschwendung bei der Chargenverarbeitung zu eliminieren.

Letztendlich ist der energieeffizienteste Ofen derjenige, der am besten auf Ihre spezifischen Produktionsanforderungen abgestimmt ist.

Zusammenfassungstabelle:

| Aspekt | Einkammerofen | Mehrkammerofen |

|---|---|---|

| Energieeffizienz | Gering aufgrund wiederholter Heiz-/Kühlzyklen | Hoch durch Eliminierung des Nachheizens der thermischen Masse |

| Durchsatz | Begrenzt durch nicht produktive Kühl-/Heizzeiten | Hoch durch kontinuierlichen oder semi-kontinuierlichen Durchfluss |

| Betriebsmodell | Chargenverarbeitung mit Stopp-Start-Zyklen | Kontinuierlicher Durchfluss mit dedizierten thermischen Zonen |

| Idealer Anwendungsfall | Flexible Prozesse mit geringem Volumen und unterschiedlichen Anforderungen | Prozesse mit hohem Volumen, konstant und wiederholbar |

| Anfangskosten | Geringere Investitionskosten | Höher aufgrund von Komplexität und Automatisierung |

Sind Sie bereit, die Energieeffizienz und den Durchsatz Ihres Labors zu optimieren? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie sich auf Hochvolumenproduktion oder spezialisierte Prozesse konzentrieren, unsere Mehrkammerdesigns können Energieverschwendung drastisch reduzieren und die Produktivität steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Verarbeitungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb