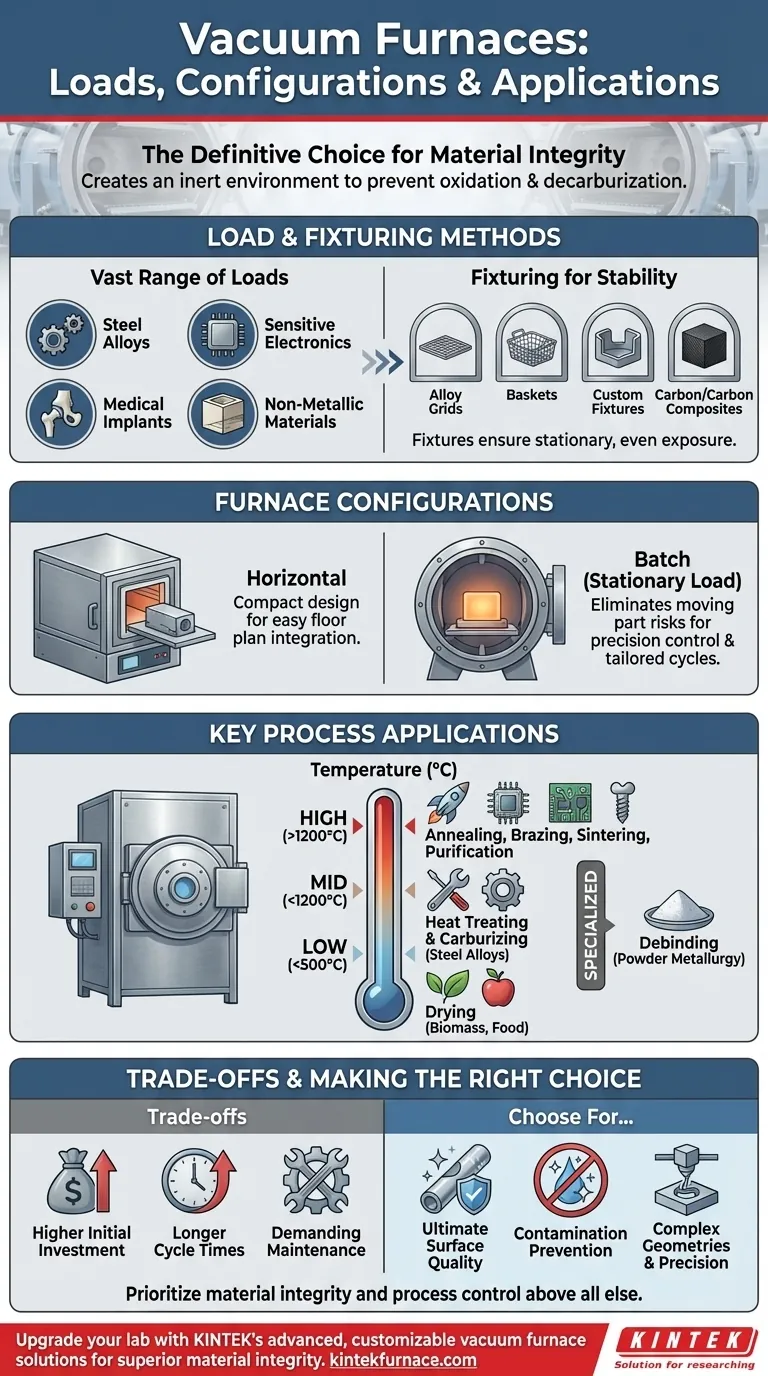

Kurz gesagt, Vakuumöfen verarbeiten eine Vielzahl von Materialladungen unter Verwendung von Legierungsgittern, Körben oder kundenspezifischen Vorrichtungen. Sie sind einzigartig in der Lage, alles zu verarbeiten, von Standardstahllegierungen bis hin zu hochempfindlichen Elektronikbauteilen, medizinischen Implantaten und fortschrittlichen nichtmetallischen Materialien, alles innerhalb einer präzise kontrollierten, kontaminationsfreien Umgebung.

Die Kernfunktion eines Vakuumofens besteht nicht nur darin, ein Teil zu erhitzen, sondern eine inerte Umgebung zu schaffen. Dies verhindert Oberflächenreaktionen wie Oxidation und Entkohlung, was ihn zur definitiven Wahl macht, wenn Materialintegrität und Oberflächengüte kritischer sind als der reine Durchsatz oder die anfänglichen Ausrüstungskosten.

Verständnis von Lastkonfigurationen und Bestückung

Wie ein Teil im Ofen gehalten und ausgerichtet wird, ist grundlegend für das Erreichen gleichmäßiger Ergebnisse. Die Wahl der Bestückung und des Ofenlayouts hängt vom Material, der Geometrie und der Prozesstemperatur ab.

Gängige Bestückungsmethoden

Die meisten Ladungen in einem Vakuumofen werden stationär auf Legierungsgittern gehalten, in Körbe gelegt oder durch kundenspezifische Vorrichtungen gesichert. Das Hauptziel ist es, sicherzustellen, dass die Teile stabil und gleichmäßig Hitze und der Vakuumumgebung ausgesetzt sind.

Der Aufstieg von Carbon-Carbon-Verbundwerkstoffen

Während traditionelle Legierungsvorrichtungen gängig sind, werden Carbon-Carbon-Verbundvorrichtungen immer beliebter. Ihre Stabilität bei hohen Temperaturen und ihr geringeres Gewicht machen sie zu einer ausgezeichneten Wahl für anspruchsvolle Anwendungen, da sie die Energieeffizienz und Handhabung verbessern.

Die horizontale Ofenkonfiguration

Horizontale Vakuumöfen sind eine weit verbreitete Konfiguration, die für ihre relative Kompaktheit geschätzt wird. Dieses Design ermöglicht eine einfachere Integration in bestehende Fertigungsanlagen, wo der Platz möglicherweise begrenzt ist.

Schlüsselanwendungen

Das entscheidende Merkmal eines Vakuumofens ist seine Vielseitigkeit über ein breites Temperaturspektrum. Anwendungen werden typischerweise nach der Temperatur kategorisiert, die zur Erzielung der gewünschten Materialeigenschaften erforderlich ist.

Tieftemperaturanwendungen

Selbst bei niedrigeren Temperaturen ist eine Vakuumumgebung vorteilhaft für Prozesse wie das Trocknen empfindlicher Materialien wie Biomasse oder Lebensmittel, bei denen die Entfernung von Feuchtigkeit ohne Oxidation entscheidend ist.

Wärmebehandlung bei mittleren Temperaturen

Dies ist ein gängiger Bereich für die Behandlung von Stahllegierungen, typischerweise unter 1200 °C. Prozesse umfassen Härten und Anlassen, wobei das Vakuum die Oberflächenentkohlung verhindert, was zu einem stärkeren, saubereren Teil führt.

Ein Schlüsselprozess in diesem Bereich ist das Vakuumaufkohlen oder Einsatzhärten, das zwischen 870 und 1070 °C durchgeführt wird. Es erzeugt eine harte, verschleißfeste Oberflächenschicht auf Bauteilen mit überragender Gleichmäßigkeit.

Hochtemperaturverarbeitung

Für Temperaturen über 1200 °C sind Vakuumöfen unerlässlich. Sie dienen fortschrittlichen Industrien wie Elektronik, Medizin, Luft- und Raumfahrt und Energie für Prozesse wie:

- Glühen: Erweichen von Materialien zur Verbesserung der Duktilität.

- Hartlöten: Verbinden von Bauteilen mit einem Füllmetall.

- Sintern: Verschmelzen von Pulvermaterialien zu einer festen Masse.

- Reinigung: Entfernen von Verunreinigungen aus hochreinen Metallen.

Spezialisierte Prozesse wie das Entbindern

Vakuumöfen werden auch zum Entbindern verwendet, einem kritischen Schritt in der Pulvermetallurgie und additiven Fertigung. Dieser Prozess entfernt sorgfältig Bindemittel aus „Grünteilen“ vor dem endgültigen Sintern.

Der Vorteil des Chargenofens

Die überwiegende Mehrheit der Vakuumöfen arbeitet nach einem Chargenmodell, das deutliche Vorteile für Präzisionsarbeiten bietet.

Stationäre Last, Präzisionssteuerung

In einem Chargenofen bleibt die Ladung während des gesamten Heiz- und Kühlzyklus stationär. Dies eliminiert die Risiken, die mit dem Bewegen von Teilen bei hohen Temperaturen verbunden sind, und ermöglicht eine extrem präzise Temperaturregelung.

Maßgeschneiderte Zyklen für jedes Teil

Jede Charge kann ein einzigartiges, vorprogrammiertes Rezept ausführen. Bediener können Vakuumniveaus, Temperaturanstiegsraten, Haltezeiten und sogar die Art und den Druck des Kühlgases präzise definieren und den Zyklus an spezifische Teilegeometrien und Materialanforderungen anpassen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht die universelle Lösung für alle Heizungsanwendungen. Seine Vorteile gehen mit klaren und wichtigen Kompromissen einher.

Höhere Anfangsinvestition

Vakuumöfen stellen im Vergleich zu ihren atmosphärischen Gegenstücken deutlich höhere Investitionskosten dar. Die Komplexität des Vakuumsystems, der Kammer und der Steuerungen trägt zu diesen Kosten bei.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums ist nicht augenblicklich. Die zum Evakuieren der Kammer erforderliche Abpumpzeit verlängert die gesamte Zyklusdauer, was sich auf den Durchsatz auswirken kann.

Anspruchsvolle Wartungsanforderungen

Die strengen Anforderungen an die Aufrechterhaltung eines vakuumdichten Systems machen die Wartung komplexer und kostspieliger. Dichtungen, Pumpen und Sensoren erfordern alle regelmäßige, spezialisierte Aufmerksamkeit, um einen zuverlässigen Betrieb zu gewährleisten und Leckagen zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Endziel ab. Die Entscheidung für einen Vakuumofen ist eine strategische Entscheidung, die die Prozessqualität gegen Betriebskosten und Komplexität abwägt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Oberflächenqualität und der Vermeidung von Kontaminationen liegt: Ein Vakuumofen ist die überlegene Wahl für Prozesse wie Hartlöten, Sintern von medizinischen Implantaten oder die Behandlung reaktiver Metalle.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, universellen Wärmebehandlung von Standardstählen liegt: Die längeren Zykluszeiten und höheren Kosten eines Vakuumofens können im Vergleich zu einfacheren atmosphärischen Öfen unnötig sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer Geometrien mit präzisen, wiederholbaren Ergebnissen liegt: Das programmierbare Chargenmodell eines Vakuumofens bietet eine unübertroffene Kontrolle über jede Variable des thermischen Zyklus.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, die Materialintegrität und Prozesskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Lasttypen | Stahllegierungen, Elektronik, medizinische Implantate, nichtmetallische Materialien |

| Bestückungsmethoden | Legierungsgitter, Körbe, kundenspezifische Vorrichtungen, Carbon-Carbon-Verbundwerkstoffe |

| Ofenkonfigurationen | Horizontal (kompakt), Charge (stationäre Last) |

| Temperaturbereiche | Niedrig (Trocknen), Mittel (bis 1200 °C für Stahl), Hoch (über 1200 °C für fortgeschrittene Prozesse) |

| Schlüsselanwendungen | Trocknen, Härten, Vakuumaufkohlen, Glühen, Hartlöten, Sintern, Reinigen, Entbindern |

| Kompromisse | Höhere Kosten, längere Zykluszeiten, anspruchsvolle Wartung |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung & Entwicklung und hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine kontaminationsfreie Verarbeitung und überlegene Materialintegrität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Präzision und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität