Im Kern ist das Abschrecken in einem Vakuumofen der Prozess des schnellen und gleichmäßigen Abkühlens eines erhitzten Materials, typischerweise eines Metalls, in einer kontrollierten, kontaminationsfreien Umgebung. Dies wird meist durch die Zufuhr eines Inertgases hohen Drucks wie Stickstoff oder Argon erreicht. Der Zweck besteht darin, eine bei hohen Temperaturen gebildete spezifische Kristallstruktur (Mikrostruktur) „einzufrieren“, die direkt die endgültigen mechanischen Eigenschaften des Materials wie Härte, Festigkeit und Haltbarkeit bestimmt.

Der Hauptvorteil des Abschreckens im Vakuumofen liegt nicht nur in der schnellen Abkühlung, sondern in der Fähigkeit, diese in einer ultrasauberen Umgebung zu erreichen. Dies verhindert Oberflächenoxidation und Kontamination und stellt sicher, dass die fertige Komponente genau die beabsichtigten technischen Eigenschaften mit einer glänzenden, sauberen Oberfläche aufweist.

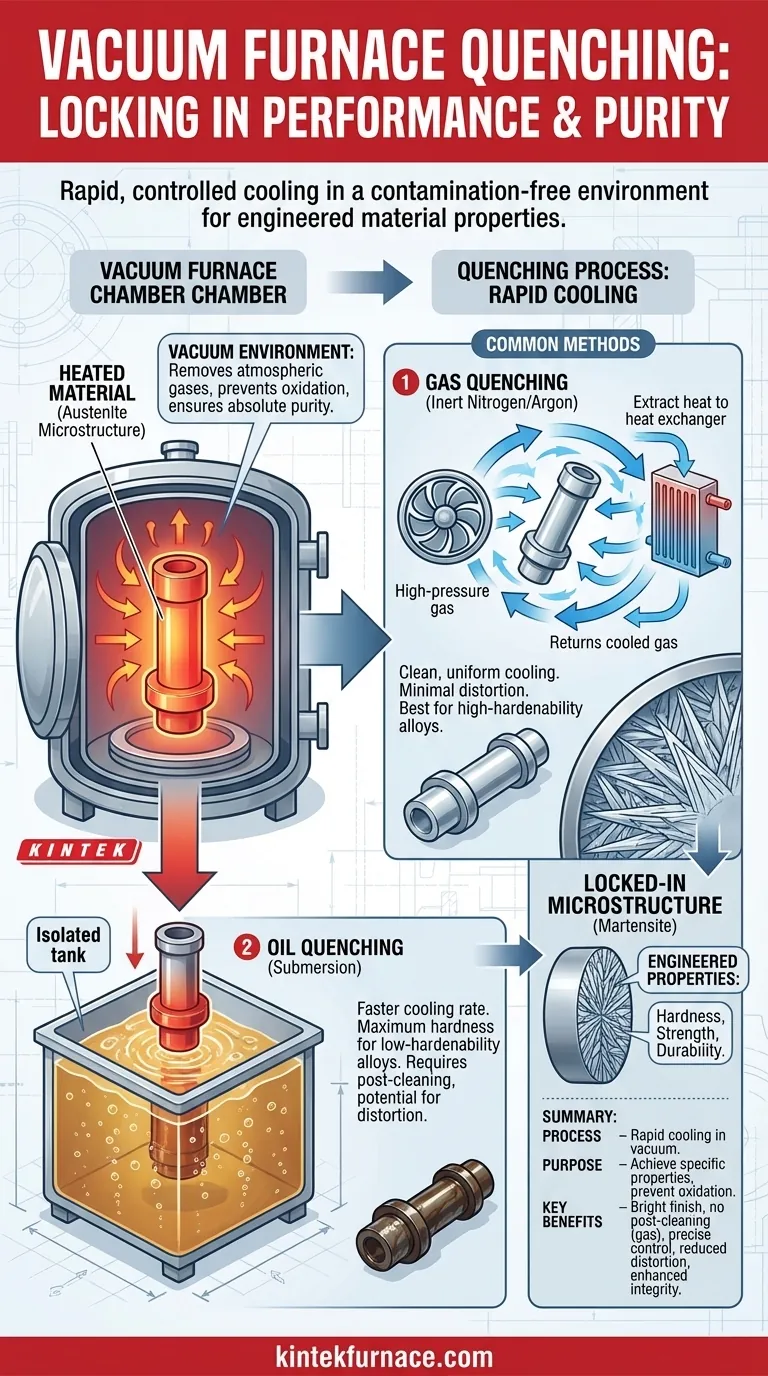

Warum die Vakuumumgebung die Grundlage bildet

Um das Abschrecken zu verstehen, muss man zuerst die Umgebung verstehen. Ein Vakuumofen entfernt atmosphärische Gase und schafft einen nahezu perfekten Raum für die Wärmebehandlung.

Eliminierung von Oxidation und Kontamination

Das Erhitzen von Metallen in Gegenwart von Sauerstoff verursacht Oxidation – die Bildung einer Zunder-Schicht auf der Oberfläche. Ein Vakuum eliminiert dies vollständig.

Dies stellt sicher, dass das fertige Bauteil hell und sauber ist und keine nachfolgenden Reinigungsvorgänge erforderlich sind. Wichtiger noch: Es verhindert Oberflächenfehler und Veränderungen der chemischen Zusammensetzung der Legierung, was die Leistung beeinträchtigen kann.

Gewährleistung absoluter Prozessreinheit

Die Vakuumumgebung ist unerlässlich für die Verarbeitung reaktiver Materialien wie Titan oder Superlegierungen, die durch den Kontakt mit Luft bei hohen Temperaturen zerstört würden.

Diese Reinheit garantiert, dass die erzielten Eigenschaften ein direktes Ergebnis des thermischen Zyklus sind und nicht einer Reaktion mit Umweltschadstoffen.

Die Mechanik eines Abschreckvorgangs

Das Abschrecken ist ein sorgfältig kontrollierter thermischer Schock. Sein Ziel ist es, die Atomstruktur des Metalls zu manipulieren, bevor es die Chance hat, sich in seinem natürlichen, langsamer abgekühlten Zustand einzustellen.

„Einfrieren“ einer Hochleistungs-Mikrostruktur

Wenn ein Metall wie Stahl erhitzt wird, ändert sich seine Kristallstruktur in eine Form namens Austenit. Wird es langsam abgekühlt, kehrt es zu weicheren, duktileren Strukturen zurück.

Schnelles Abschrecken zwingt den Austenit, sich in eine sehr harte, feste, aber spröde Struktur namens Martensit umzuwandeln. Dies ist das grundlegende Ziel vieler Härtungsprozesse. Die Abkühlrate ist die kritische Variable, die das Ergebnis bestimmt.

Die Rolle der Abkühlrate

Verschiedene Legierungen erfordern unterschiedliche Abkühlgeschwindigkeiten, um die gewünschte Umwandlung zu erreichen. Dies wird als Härtbarkeit einer Legierung bezeichnet.

Ein zu langsames Abschrecken führt nicht zur Bildung der gehärteten Struktur. Ein unnötig schnelles Abschrecken kann innere Spannungen verursachen, was zu Verzug oder sogar Rissen führen kann.

Gängige Abschreckmethoden in einem Vakuumofen

Die Methode der Abkühlung wird basierend auf der für die spezifische behandelte Legierung erforderlichen Abschreckrate ausgewählt.

Gasabschrecken

Dies ist die gängigste Methode in modernen Vakuumöfen. Nachdem das Teil seine Zieltemperatur erreicht hat, wird die Heizkammer mit einem Inertgas hohen Drucks (typischerweise Stickstoff oder Argon) wieder befüllt.

Ein leistungsstarker Ventilator zirkuliert dieses Gas mit hoher Geschwindigkeit durch das Werkstück, wo es Wärme aufnimmt. Das erwärmte Gas wird dann aus der Kammer zu einem wassergekühlten Wärmetauscher geleitet, bevor es in den Ofen zurückgeführt wird. Der Gasdruck (von 2 bis 20 bar oder mehr) steuert direkt die Abkühlrate.

Ölabschrecken

Für Legierungen mit geringerer Härtbarkeit, die ein schnelleres Abschrecken erfordern, als Gas bieten kann, wird das Ölabschrecken verwendet. Diese Öfen sind mit einem isolierten, versiegelten Ölbad unterhalb oder neben der heißen Zone ausgestattet.

Nach dem Erhitzen wird das Material mechanisch aus der heißen Zone in das Öl getaucht – alles unter Beibehaltung des Vakuums. Dies ermöglicht ein wesentlich intensiveres und schnelleres Abschrecken.

Die Abwägungen verstehen

Die Wahl der Abschreckmethode erfordert eine Abwägung zwischen Geschwindigkeit, Teilequalität und Prozesskomplexität.

Gasabschrecken: Sauberkeit und Kontrolle

Der Hauptvorteil des Gasabschreckens ist seine Sauberkeit. Teile kommen hell und ölfrei heraus. Es sorgt auch für eine gleichmäßigere Abkühlung, was das Risiko von Teileverformungen erheblich reduziert.

Allerdings ist die Abkühlrate langsamer als bei Öl. Es reicht möglicherweise nicht aus, um große Querschnitte oder bestimmte Arten von Werkzeugstählen vollständig zu härten.

Ölabschrecken: Maximale Geschwindigkeit

Der Hauptvorteil von Öl ist seine Geschwindigkeit und die Fähigkeit, maximale Härte bei Legierungen mit geringerer Härtbarkeit zu erzielen.

Die Nachteile umfassen die Notwendigkeit einer Nachreinigung des Teils, das Potenzial für größeren thermischen Schock und Verzug sowie die zusätzliche Komplexität und Wartung des Ölbadsystems des Ofens.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung hängt von den Anforderungen des Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Oberfläche und minimaler Verformung bei Legierungen mit hoher Härtbarkeit liegt: Das Hochdruck-Gasabschrecken ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte bei Legierungen mit geringer Härtbarkeit zu erzielen: Das Ölabschrecken ist oft die einzig praktikable Methode, trotz der zusätzlichen Prozessschritte.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Zuverlässigkeit liegt: Jede Vakuum-Abschreckmethode bietet im Vergleich zu Behandlungen in atmosphärischen Öfen eine überlegene Kontrolle und Konsistenz.

Letztendlich verwandelt das Vakuumabschrecken die Wärmebehandlung von einem Massenprozess in einen präzisen Ingenieurschritt zur Herstellung von hochintegren Hochleistungskomponenten.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Schnelles Abkühlen von erhitztem Metall mithilfe von Inertgas oder Öl im Vakuum, um die Mikrostruktur einzufrieren. |

| Zweck | Erzielen spezifischer mechanischer Eigenschaften wie Härte und Festigkeit; Verhindern von Oxidation und Kontamination. |

| Gängige Methoden | Gasabschrecken (saubere, gleichmäßige Abkühlung) und Ölabschrecken (schneller, für Legierungen mit geringer Härtbarkeit). |

| Hauptvorteile | Glänzende Oberfläche, keine Nachreinigung, präzise Kontrolle, reduzierte Verformung und verbesserte Komponentenintegrität. |

Bereit, die Materialleistung mit präzisem Abschrecken zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- & Atmosphärenöfen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Wärmebehandlungsprozesse optimieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität