Kurz gesagt, der Evakuierungsprozess nutzt ein spezielles Vakuumsystem, um Luft und andere Gase mechanisch aus einer versiegelten Ofenkammer abzusaugen. Dieses System, bestehend aus Vakuumpumpen, Ventilen und Messgeräten, reduziert den Innendruck auf ein spezifisches, vordefiniertes Niveau, bevor der Heizzyklus beginnt. Das Hauptziel ist die Schaffung einer kontrollierten, sauerstoffarmen Umgebung.

Evakuierung bedeutet mehr als nur das Entfernen von Luft; es ist der grundlegende Schritt zur Erreichung metallurgischer Kontrolle. Durch die Erzeugung eines nahezu Vakuums verhindern Sie unerwünschte chemische Reaktionen wie Oxidation und stellen sicher, dass die Integrität und Oberflächenbeschaffenheit des Materials bei hohen Temperaturen erhalten bleibt.

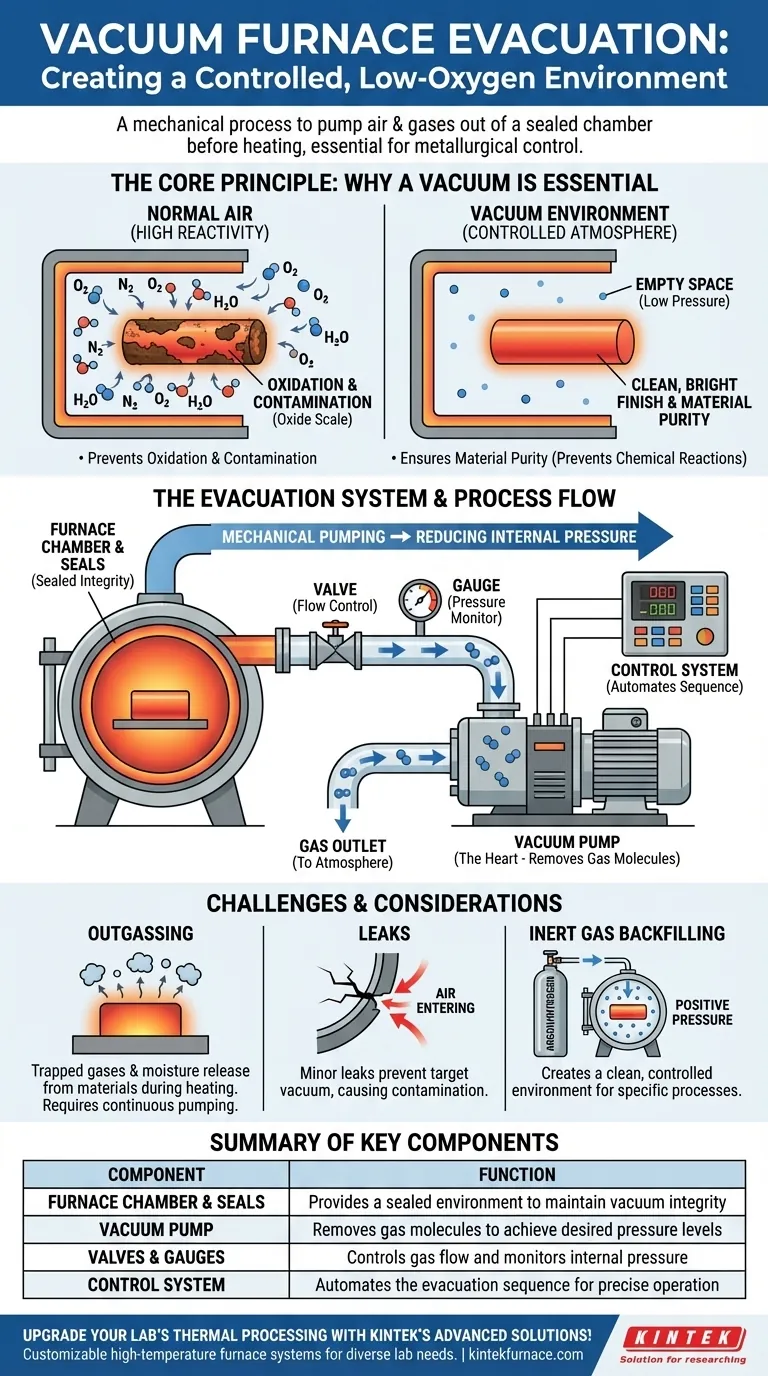

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Der Hauptgrund für den Betrieb eines Ofens unter Vakuum ist die Kontrolle der Atmosphäre, die das Werkstück umgibt. Bei erhöhten Temperaturen werden Materialien deutlich reaktiver, und die in normaler Luft vorhandenen Gase können unerwünschte Auswirkungen haben.

Verhinderung von Oxidation und Kontamination

Der unmittelbarste Vorteil ist die Entfernung von Sauerstoff. Bei hohen Temperaturen reagiert Sauerstoff leicht mit der Oberfläche der meisten Metalle und bildet eine Schicht aus Zunder (Oxidschicht). Eine Vakuumumgebung eliminiert diese Möglichkeit effektiv und führt zu einem sauberen, hellen Teilefinish.

Gewährleistung der Materialreinheit

Über den reinen Sauerstoff hinaus entfernt das Vakuumsystem auch andere atmosphärische Gase und Feuchtigkeit. Dies verhindert unerwünschte chemische Reaktionen, die die Materialzusammensetzung, die mechanischen Eigenschaften oder die Leistung verändern könnten, was für Hochreine Anwendungen von entscheidender Bedeutung ist.

Eine Aufschlüsselung des Evakuierungssystems

Der Evakuierungsprozess ist nicht die Funktion einer einzelnen Komponente, sondern ein integriertes System, das zusammenarbeitet.

Die Ofenkammer und Dichtungen

Der Prozess beginnt mit einer versiegelten Ofenkammer oder „Hülle“. Die Integrität dieses Gefäßes und seiner Dichtungen ist entscheidend, um sicherzustellen, dass ein Vakuum erreicht und ohne Leckagen aufrechterhalten werden kann.

Die Vakuumpumpe

Dies ist das Herzstück des Systems. Die Vakuumpumpe ist dafür verantwortlich, Gasmoleküle physisch aus der versiegelten Kammer zu entfernen und sie an die äußere Atmosphäre abzugeben. Die Art und Leistung der Pumpe bestimmen, wie niedriger ein Druck (oder wie „tief“ ein Vakuum) erreicht werden kann.

Ventile und Messgeräte

Ventile dienen dazu, die Ofenkammer von der Pumpe zu isolieren und den Gasfluss zu steuern. Ein Vakuummessgerät überwacht ständig den Druck in der Kammer und liefert das notwendige Feedback, um zu wissen, wann der Zielvakuumwert erreicht ist.

Das Steuerungssystem

Ein moderner Vakuumofen verwendet ein automatisiertes Steuerungssystem. Dieses System koordiniert die gesamte Sequenz, aktiviert die Pumpen zum Beginn der Evakuierung und erlaubt erst das Einschalten der Heizelemente, nachdem der erforderliche Vakuumwert bestätigt wurde.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl die Erzeugung eines Vakuums äußerst vorteilhaft ist, beinhaltet der Prozess wichtige Überlegungen und potenzielle Herausforderungen, die für einen erfolgreichen Betrieb gemanagt werden müssen.

Vakuumgrad vs. Prozesszeit

Das Erreichen eines sehr tiefen Vakuums erfordert leistungsfähigere Pumpsysteme und erheblich mehr Zeit. Für viele Prozesse ist ein moderates Vakuum, das einfach den reaktiven Sauerstoff entfernt, ausreichend und wirtschaftlicher, als ein „hartes“ Vakuum zu erzeugen.

Das Problem der Entgasung

Wenn das Werkstück und die internen Ofenkomponenten erhitzt werden, können sie eingeschlossene Gase und Feuchtigkeit in einem Prozess freisetzen, der als Entgasung (Outgassing) bezeichnet wird. Das Vakuumsystem muss während des gesamten Heizzyklus weiterarbeiten, um diese freigesetzten Gase zu entfernen und den gewünschten Druck aufrechtzuerhalten.

Lecks im System

Selbst ein kleines Leck in einer Dichtung oder Verbindung kann verhindern, dass der Ofen seinen Zielvakuumwert erreicht. Dies lässt Sauerstoff und andere Verunreinigungen in die Kammer eindringen, was den Zweck des Prozesses zunichtemacht und das Werkstück möglicherweise zerstört.

Inertgas-Gegenfüllung

Ein Vakuum ist nicht immer die endgültige Prozessatmosphäre. Oft wird die Kammer evakuiert, um Verunreinigungen zu entfernen, und dann mit einem hochreinen Inertgas wie Argon oder Stickstoff gegengefüllt (backfilled). Dies schafft eine saubere Umgebung mit positivem Druck für bestimmte Prozesse wie Löten oder Gasabschreckung.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Evakuierungsprozesses sollten auf das zu verarbeitende Material und das gewünschte Ergebnis zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oberflächenoxidation liegt (z. B. beim Blankglühen): Ein moderates Vakuum zur Entfernung des Hauptteils des atmosphärischen Sauerstoffs ist oft ausreichend und effizient.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. Herstellung von medizinischen Implantaten oder Luft- und Raumfahrtlöten): Ein tieferes Vakuum ist entscheidend, um Spurenverunreinigungen zu entfernen und die Entgasung effektiv zu steuern.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Erwärmung und Abkühlung liegt: Nutzen Sie die Evakuierung, um eine saubere Basis zu schaffen, und füllen Sie dann mit einem Inertgas gegen, um eine gleichmäßige Wärmeübertragung zu ermöglichen und eine schnelle Gasabschreckung zu ermöglichen.

Letztendlich ist die Beherrschung des Evakuierungsprozesses grundlegend für die Erzielung vorhersehbarer, hochwertiger Ergebnisse in der modernen Wärmebehandlung.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Ofenkammer & Dichtungen | Bietet eine abgedichtete Umgebung zur Aufrechterhaltung der Vakuumintegrität |

| Vakuumpumpe | Entfernt Gasmoleküle, um die gewünschten Druckniveaus zu erreichen |

| Ventile & Messgeräte | Steuert den Gasfluss und überwacht den Innendruck |

| Steuerungssystem | Automatisiert die Evakuierungssequenz für präzisen Betrieb |

Rüsten Sie die Wärmebehandlung Ihres Labors mit den fortschrittlichen Lösungen von KINTEK auf! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Ergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern