Der Betrieb eines Vakuumofens ist ein systematischer Prozess, der sich darauf konzentriert, eine kontrollierte, kontaminationsfreie Umgebung zu schaffen, bevor Wärme angewendet wird. Die allgemeinen Schritte umfassen das Beladen des Materials, das Verschließen des Ofens, die Verwendung eines Pumpsystems zur Erzeugung eines Tiefvakuums, die Durchführung eines präzisen Heiz- und Kühlzyklus, wie es der Prozess des Materials erfordert, und die sichere Rückführung der Kammer auf Atmosphärendruck vor dem Entladen.

Ein Vakuumofen ist nicht einfach ein Ofen; er ist ein hochentwickeltes Umweltkontrollsystem. Das Verständnis seines Betriebs bedeutet, die methodische Entfernung atmosphärischer Verunreinigungen zu beherrschen, bevor Wärme angewendet wird, um die absolute Integrität und die gewünschten Eigenschaften des zu bearbeitenden Materials sicherzustellen.

Die Kernprinzipien des Vakuumofenbetriebs

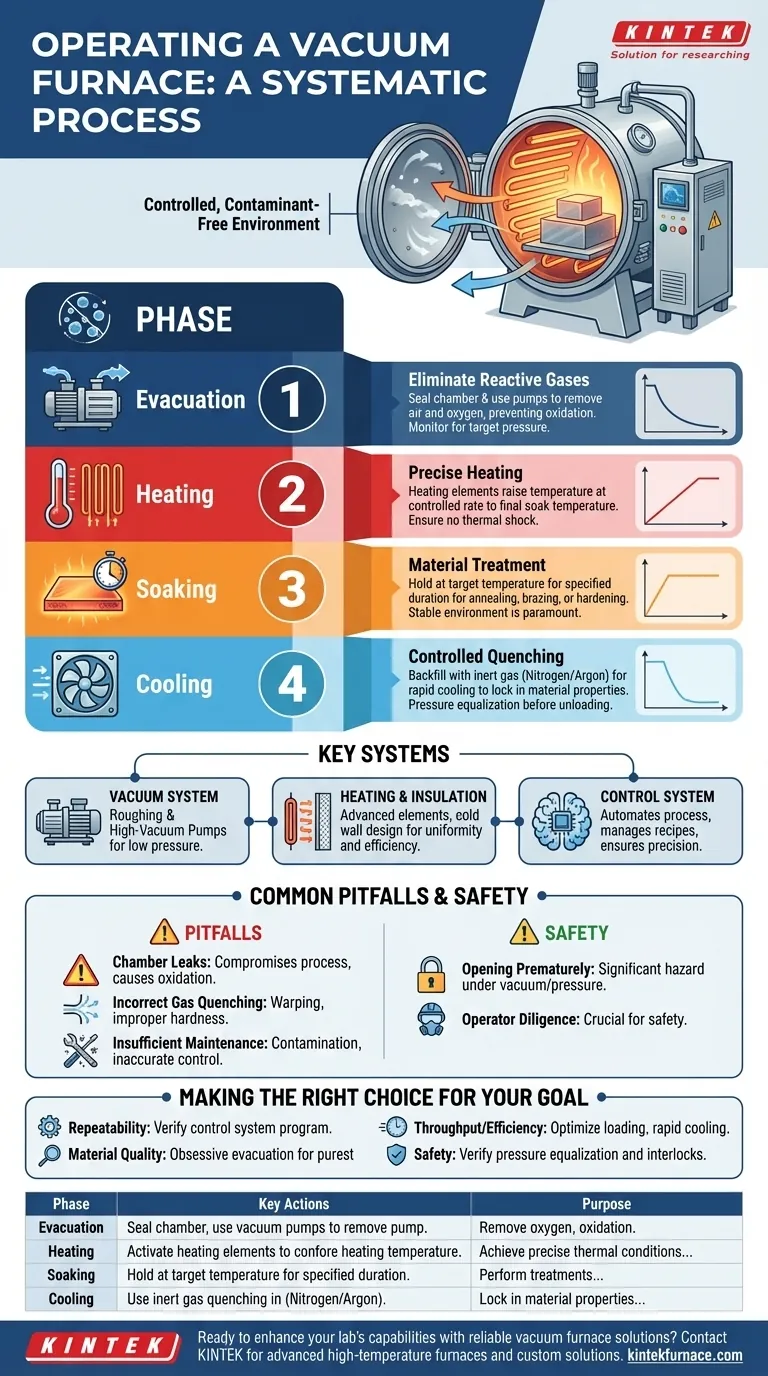

Ein erfolgreicher Ofenzyklus ist weniger eine Checkliste als vielmehr die Ausführung von vier verschiedenen Phasen. Jede Phase dient einem kritischen Zweck, um das letztendlich gewünschte Ergebnis für das Material zu erzielen.

Phase 1: Evakuierung

Der Hauptzweck eines Vakuumofens ist die Eliminierung der reaktiven Gase – hauptsächlich Sauerstoff –, die in der normalen Atmosphäre vorkommen. Dies verhindert Oxidation und andere Kontaminationen bei erhöhten Temperaturen.

Dies wird erreicht, indem die Ofenkammer verschlossen und ein Vakuumpumpsystem verwendet wird, um die Luft zu entfernen. Der Prozess erfordert typischerweise die Überwachung der Vakuumpegel, um sicherzustellen, dass der Zieldruck erreicht wurde, bevor mit dem Erhitzen begonnen wird.

Phase 2: Heizen

Sobald das Zielvakuum erreicht ist, beginnt der Heizzyklus. Heizelemente, die von einem präzisen Temperaturregelsystem gesteuert werden, erhöhen die Temperatur der Kammer und des darin befindlichen Materials.

Das Regelsystem bestimmt die Geschwindigkeit des Temperaturanstiegs und die endgültige "Halte"-Temperatur. Diese Präzision ist entscheidend, um sicherzustellen, dass das Material die korrekten metallurgischen oder chemischen Veränderungen ohne Thermoschock oder Abweichungen durchläuft.

Phase 3: Halten (Behandlung)

Während der Haltezeit hält der Ofen das Material für eine bestimmte Dauer auf der Zieltemperatur. Dies ist die Phase, in der die eigentliche Behandlung – wie Glühen, Löten oder Härten – stattfindet.

Die Stabilität des Vakuumniveaus und der Temperatur während dieser Phase ist von größter Bedeutung, um konsistente, wiederholbare Ergebnisse über die gesamte Charge hinweg zu erzielen.

Phase 4: Abkühlen (Abschrecken)

Nach Abschluss der Behandlung muss das Material kontrolliert abgekühlt werden. Moderne Öfen verwenden oft eine schnelle Abkühlung oder Abschrecken, indem die Kammer mit einem inerten Gas wie Stickstoff oder Argon aufgefüllt und mit hoher Geschwindigkeit zirkuliert wird.

Diese schnelle Abkühlung "fixiert" die Materialeigenschaften, die während der Heizphase erreicht wurden. Der Zyklus endet mit dem Druckausgleich, wobei die Kammer langsam auf Atmosphärendruck zurückgeführt wird, um die Tür zum sicheren Entladen öffnen zu können.

Verständnis der Schlüsselsysteme

Ein Vakuumofen ist eine Integration mehrerer kritischer Systeme, die im Konzert arbeiten. Die Vertrautheit mit diesen Systemen ist der Schlüssel zu einem effektiven Betrieb.

Das Vakuumsystem

Dies ist das Herz des Ofens. Es besteht typischerweise aus einer mechanischen "Grobpumpe", die den Großteil der Luft entfernt, gefolgt von einer Hochvakuumpumpe (wie einer Diffusions- oder Turbomolekularpumpe), um die sehr niedrigen Drücke zu erreichen, die für eine hochreine Verarbeitung erforderlich sind.

Das Heiz- und Isolationssystem

Moderne Öfen verwenden fortschrittliche Heizelemente für eine gleichmäßige Temperatur und ein Kaltwanddesign, bei dem das Ofengehäuse wassergekühlt ist. Dies, kombiniert mit Hightech-Isolierung, ermöglicht schnelle Temperaturänderungen und minimiert den Energieverlust, wodurch der Prozess sehr effizient wird.

Das Steuerungssystem

Dies ist das Gehirn des Betriebs. Das Steuerungssystem automatisiert den gesamten Prozess und verwaltet die Pumpensequenzierung, Ventilbetätigung, Heizraten, Haltezeiten und Kühlzyklen. Es stellt sicher, dass das vorgeschriebene "Rezept" für ein bestimmtes Material jedes Mal exakt befolgt wird.

Häufige Fallstricke und Sicherheitsüberlegungen

Obwohl hochautomatisiert, erfordern Vakuumöfen Sorgfalt, um korrekt und sicher betrieben zu werden. Das Bewusstsein für potenzielle Probleme ist entscheidend, um fehlgeschlagene Zyklen zu vermeiden und die Sicherheit des Bedieners zu gewährleisten.

Ignorieren von Kammerlecks

Selbst ein kleines Leck in einer Türdichtung oder Armatur kann den gesamten Prozess beeinträchtigen, indem Sauerstoff bei hohen Temperaturen in die Kammer gelangt, was zu oxidierten und Ausschuss verursachenden Teilen führt. Regelmäßige Dichtheitsprüfungen sind eine wesentliche Wartungsmaßnahme.

Falsches Gasabschrecken

Zu langsames Abkühlen oder eine ungleichmäßige Gasströmung kann dazu führen, dass Teile die Härtespezifikationen nicht erfüllen oder sich aufgrund thermischer Spannungen verziehen. Das Kühlprofil ist genauso kritisch wie das Heizprofil.

Vorzeitiges Öffnen der Tür

Versuchen Sie niemals, die Ofentür zu öffnen, bevor der Kammerdruck vollständig an die umgebende Atmosphäre angeglichen wurde. Das Öffnen der Tür unter Vakuum oder Druck stellt ein erhebliches Sicherheitsrisiko dar. Moderne Öfen verfügen über Sicherheitsverriegelungen, um dies zu verhindern.

Unzureichende Wartung

Ein Vakuumofen ist ein Präzisionsinstrument. Öl von Pumpen kann die Kammer kontaminieren, und Ablagerungen an Heizelementen oder Thermoelementen können zu ungenauer Temperaturregelung führen. Die Einhaltung des Wartungsplans des Herstellers ist für einen zuverlässigen Betrieb nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Ihr operationeller Fokus wird sich je nach Ihrem Hauptziel leicht verschieben.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Konzentrieren Sie sich darauf, sicherzustellen, dass das Vakuumniveau und das Temperaturprofil bei jedem Durchlauf identisch sind, indem Sie das Programm des Steuerungssystems überprüfen.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Effizienz liegt: Optimieren Sie Ihre Beladekonfiguration und nutzen Sie schnelle Kühlfunktionen, um die Zykluszeiten so weit wie prozessual möglich zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Achten Sie penibel auf die anfängliche Evakuierungsphase, um das tiefstmögliche Vakuum zu erreichen und die reinste Umgebung für Ihr Material zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Vergewissern Sie sich immer, dass der Druckausgleich abgeschlossen ist und alle Systemverriegelungen funktionieren, bevor Sie mit der Ofenkammer interagieren.

Indem Sie diese grundlegenden Prinzipien beherrschen, werden Sie mehr als nur ein Bediener; Sie werden ein Prozessverantwortlicher, der in der Lage ist, vorhersehbare, qualitativ hochwertige Ergebnisse zu liefern.

Übersichtstabelle:

| Phase | Schlüsselaktionen | Zweck |

|---|---|---|

| Evakuierung | Kammer verschließen, Vakuumpumpen verwenden, Druck überwachen | Sauerstoff und Verunreinigungen entfernen, um Oxidation zu verhindern |

| Heizen | Heizelemente aktivieren, Temperaturanstieg regeln | Präzise thermische Bedingungen für Materialänderungen erreichen |

| Halten | Auf Zieltemperatur für festgelegte Dauer halten | Behandlungen wie Glühen oder Löten durchführen |

| Abkühlen | Inertes Gasabschrecken verwenden, Druck ausgleichen | Materialeigenschaften fixieren und sicheres Entladen gewährleisten |

Bereit, die Fähigkeiten Ihres Labors mit zuverlässigen Vakuumofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassung stellt sicher, dass sie Ihre einzigartigen experimentellen Anforderungen für präzise, kontaminationsfreie Verarbeitung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

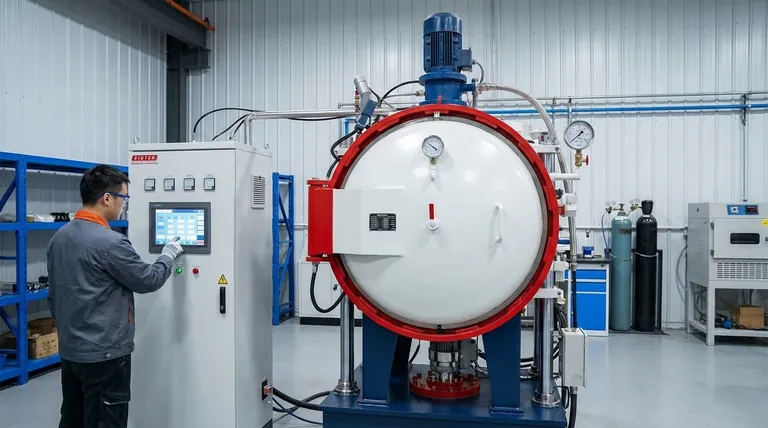

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen