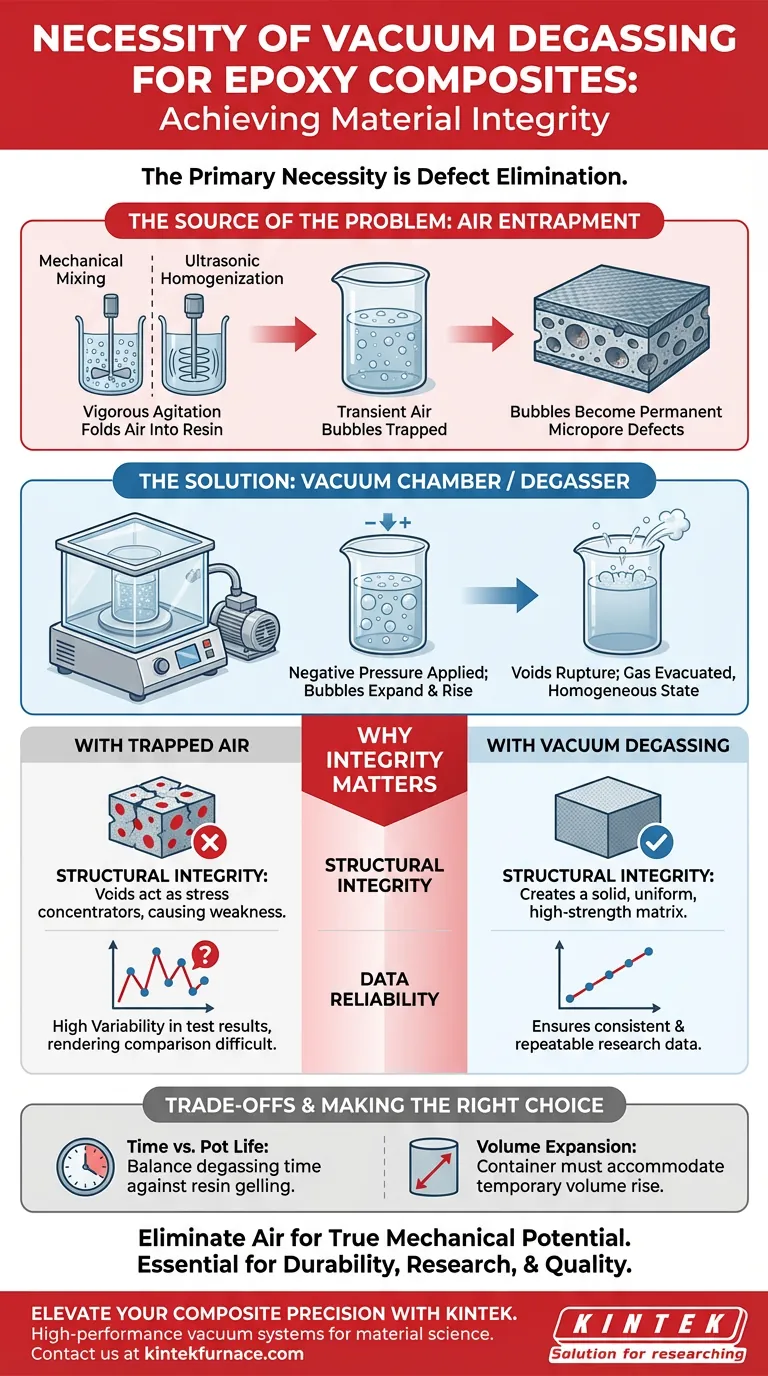

Die primäre Notwendigkeit ist die Beseitigung von Defekten. Wenn Epoxidharz mechanisch gemischt oder Ultraschall-homogenisiert wird, werden unweigerlich Luftblasen in der viskosen Flüssigkeit eingeschlossen. Eine Vakuumkammer oder ein Entgaser wird benötigt, um eine Unterdruckumgebung zu schaffen, die diese Lufteinschlüsse vor dem Aushärten aus der Mischung drängt.

Das Vorhandensein von eingeschlossener Luft erzeugt Mikroporen-Defekte, die das Material grundlegend beeinträchtigen. Vakuum-Entgasung ist unerlässlich, um diese Hohlräume zu entfernen und sicherzustellen, dass der Verbundwerkstoff seine beabsichtigte strukturelle Integrität beibehält und konsistente, zuverlässige mechanische Testergebnisse liefert.

Die Quelle des Problems

Die Unvermeidbarkeit von Lufteinschlüssen

Der Prozess der Vorbereitung von Epoxidharz-Verbundwerkstoffen beinhaltet fast immer kräftiges Rühren. Ob Sie mechanische Mischklingen oder Ultraschall-Homogenisierung zum Mischen der Komponenten verwenden, die physikalische Einwirkung schleust Luft in die Flüssigkeit ein.

Von Blasen zu Defekten

Wenn diese Mischung ohne Eingreifen aushärten darf, werden diese transienten Luftblasen zu permanenten Merkmalen des festen Materials. In der Materialwissenschaft werden diese als Mikroporen-Defekte klassifiziert.

Die Auswirkung auf die Matrix

Diese Defekte unterbrechen die Kontinuität der Polymermatrix. Anstelle eines festen, homogenen Verbundwerkstoffs erhalten Sie ein Material, das mit mikroskopischen Hohlräumen durchsetzt ist, die als interne Fehler wirken.

Der Mechanismus der Entgasung

Anwendung von Unterdruck

Eine Vakuumkammer arbeitet, indem sie den atmosphärischen Druck um das Harz herum erheblich reduziert. Wenn der Druck sinkt, dehnen sich die eingeschlossenen Luftblasen aus und steigen schnell zur Oberfläche der Flüssigkeit auf.

Aufbrechen der Hohlräume

Sobald sie an der Oberfläche sind, platzen diese Blasen und das Gas wird aus der Kammer evakuiert. Dies "setzt" effektiv die Dichte der Mischung zurück und bringt sie in einen homogenen Zustand ohne Gaseinschlüsse zurück.

Warum Integrität und Zuverlässigkeit wichtig sind

Erhaltung der strukturellen Integrität

Das Hauptziel eines Verbundwerkstoffs ist in der Regel mechanische Festigkeit oder Haltbarkeit. Mikroporen-Defekte wirken als Spannungskonzentratoren und machen das Endteil erheblich schwächer als seine theoretische Grenze.

Sicherstellung zuverlässiger Tests

Für Forschung oder Qualitätskontrolle ist die Zuverlässigkeit von Daten von größter Bedeutung. Wenn Sie eine Probe testen, die voller zufälliger Hohlräume ist, spiegeln Ihre Ergebnisse die Defekte und nicht die wahren Eigenschaften des Materials wider.

Konsistenz über Proben hinweg

Die Entgasung stellt sicher, dass jede Probe einheitlich ist. Ohne sie führt die zufällige Verteilung von Blasen zu einer hohen Variabilität der Leistungsdaten, was eine vergleichende Analyse schwierig oder unmöglich macht.

Verständnis der Kompromisse

Zeit vs. Topfzeit

Vakuum-Entgasung braucht Zeit. Sie müssen die Dauer des Vakuumprozesses gegen die Topfzeit (Arbeitszeit) Ihres Epoxidharzes abwägen; wenn das Harz zu gelieren beginnt, während es noch unter Vakuum steht, schlägt der Prozess fehl.

Volumenexpansion

Wenn Blasen unter Vakuum expandieren, steigt das Gesamtvolumen des Harzes vorübergehend an (oft verdoppelt oder verdreifacht es sich). Der Behälter muss groß genug sein, um diesen Anstieg aufzunehmen, um zu verhindern, dass das Harz in die Vakuumpumpe überläuft.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Verbundwerkstoff Ihre spezifischen Anforderungen erfüllt, wenden Sie die folgende Logik an:

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Sie müssen entgasen, um Spannungskonzentratoren zu beseitigen, die zu vorzeitigem Reißen oder Versagen unter Last führen könnten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Tests liegt: Sie müssen entgasen, um zu verhindern, dass der variable Hohlraumgehalt Ihre Daten verfälscht und die Wiederholbarkeit Ihrer Experimente verringert.

Die Beseitigung von Lufteinschlüssen ist nicht nur ein ästhetischer Schritt; sie ist eine grundlegende Voraussetzung, um das wahre mechanische Potenzial von Epoxidharz-Verbundwerkstoffen zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von Lufteinschlüssen | Vorteil der Vakuum-Entgasung |

|---|---|---|

| Strukturelle Integrität | Hohlräume wirken als Spannungskonzentratoren; verursachen Schwäche | Schafft eine feste, homogene und hochfeste Matrix |

| Datenzuverlässigkeit | Hohe Variabilität bei mechanischen Testergebnissen | Gewährleistet konsistente und wiederholbare Forschungsdaten |

| Materialqualität | Interne Mikroporen-Defekte und Oberflächenfehler | Homogenes Material frei von Gaseinschlüssen |

| Leistung | Vorzeitiges Reißen und Materialversagen | Maximiert das theoretische mechanische Potenzial |

Verbessern Sie Ihre Verbundwerkstoff-Präzision mit KINTEK

Lassen Sie nicht zu, dass eingeschlossene Luft Ihre Forschungs- oder Produktionsqualität beeinträchtigt. KINTEK bietet Hochleistungs-Vakuumkammern und Entgasungssysteme, die für die anspruchsvollen Anforderungen der modernen Materialwissenschaft entwickelt wurden. Unterstützt durch Experten in F&E und Fertigung bieten wir kundenspezifische Vakuum-, CVD- und Hochtemperatur-Laborsysteme, die auf Ihre einzigartigen Epoxidharz-Verarbeitungsprozesse zugeschnitten sind.

Sind Sie bereit, Defekte zu eliminieren und eine überlegene Materialleistung zu erzielen? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Vakuumlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Mertol Tüfekci, Loïc Salles. Nonlinear behaviour of epoxy and epoxy-based nanocomposites: an integrated experimental and computational analysis. DOI: 10.1080/15397734.2023.2293763

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Hauptzweck der Behandlung von Masterlegierungspulvern mit einem Vakuumtrockenschrank? Sicherstellung der Reinheit & Verhinderung der Oxidation

- Warum muss für MOF-CIGCs ein Vakuumwärmebehandlungs-Ofen verwendet werden? Verhindert Oxidation & gewährleistet perfekte Verkapselung durch Glas

- Wie tragen Vakuumöfen zur Herstellung neuer Materialien bei? Entdecken Sie Reinheit und Präzision in der Synthese

- Was ist ein Vakuumofen und was ist sein primärer Zweck? Erzielen Sie überlegene Materialreinheit und Leistung

- Warum ist eine längere Behandlung in einem Vakuumtrockenschrank für SnO2-basierte Anoden notwendig? Sicherstellung zuverlässiger elektrochemischer Daten

- Wie beeinflusst eine gepulste Gleichstromquelle in einem Ionen-Nitrierofen die Qualität? Effizienzsteigerung & Präzisionssteuerung

- Welche Anwendungen haben Vakuumöfen in der Pulvermetallurgie und bei Metalllegierungen? Erschließen Sie die Verarbeitung von hochreinen Materialien

- Was ist Vakuumglühen und welche Vorteile bietet es? Erzielen Sie überlegene Materialeigenschaften und makellose Oberflächen