Eine längere Vakuumtrocknung ist der entscheidende Vorbereitungsschritt, der erforderlich ist, um Spuren von Feuchtigkeit und Restlösungsmitteln zu beseitigen, die andernfalls die elektrochemischen Daten beeinträchtigen würden. Bei SnO2-basierten Anoden stellt die Behandlung von Elektrodenfolien bei 120 °C für über 12 Stunden unter Hochvakuum sicher, dass verbleibende Wassermoleküle keine parasitären Reaktionen auslösen und somit die Integrität Ihrer Testergebnisse erhalten bleibt.

Restfeuchtigkeit ist der unsichtbare Feind der Batterietechnik. Durch gründliche Entfernung tief sitzender Verunreinigungen verhindern Sie chemische Interferenzen mit dem Elektrolyten und stellen sicher, dass Ihre Messungen die wahren Fähigkeiten des Anodenmaterials widerspiegeln und nicht Artefakte von Verunreinigungen.

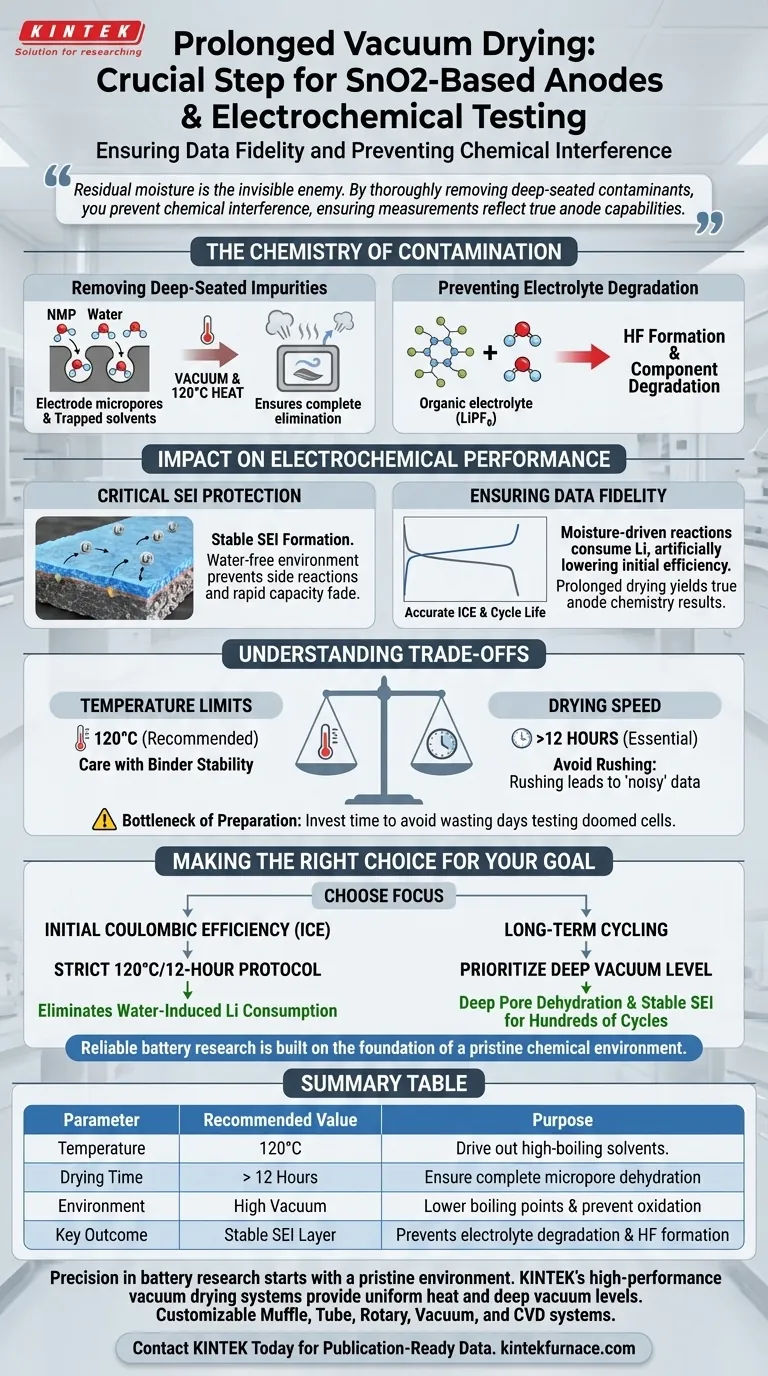

Die Chemie der Kontamination

Entfernung tief sitzender Verunreinigungen

Während des Herstellungsprozesses von Elektroden werden oft Lösungsmittel wie N-Methyl-2-pyrrolidon (NMP) zur Herstellung der Paste verwendet.

Selbst nach der anfänglichen Trocknungsphase bleiben Spuren dieser Lösungsmittel und Umgebungsfeuchtigkeit in den Mikroporen des Elektrodenmaterials eingeschlossen.

Eine einfache Lufttrocknung ist unzureichend; ein hohes Vakuum senkt den Siedepunkt dieser Flüssigkeiten, während die 120 °C Wärme die Energie liefert, um sie vollständig auszutreiben.

Verhinderung der Elektrolytdegradation

Die organischen Elektrolyte, die in Lithium-Ionen-Batterien verwendet werden, sind sehr empfindlich gegenüber Wasser.

Wenn Feuchtigkeit in der Anode verbleibt, reagiert sie mit den Lithiumsalzen (wie LiPF6), die im Elektrolyten vorhanden sind.

Diese Reaktion kann schädliche Nebenprodukte wie Flusssäure (HF) erzeugen, die die Zellkomponenten aktiv zersetzt, noch bevor die Prüfung beginnt.

Auswirkungen auf die elektrochemische Leistung

Kritischer Schutz der SEI-Schicht

Die Bildung der Festkörperelektrolyt-Grenzfläche (SEI) während des ersten Zyklus ist der wichtigste Faktor für die Langlebigkeit einer Batterie.

Wassermoleküle, die in der Anode eingeschlossen sind, durchlaufen Nebenreaktionen, die die Bildung einer stabilen SEI stören.

Eine instabile SEI führt zu kontinuierlichem Elektrolytverbrauch und schnellem Kapazitätsverlust, wodurch die Anode instabiler erscheint, als sie tatsächlich ist.

Sicherstellung der Datenintegrität

Um eine SnO2-basierte Anode zu bewerten, müssen Sie ihre Leistung von externen Variablen isolieren.

Feuchtigkeitsbedingte Nebenreaktionen verbrauchen Lithium und senken künstlich Ihre anfängliche Lade-Entlade-Effizienz.

Eine längere Trocknung stellt sicher, dass die von Ihnen gesammelten Daten – insbesondere in Bezug auf Effizienz und Zyklenlebensdauer – auf der Anoden-Chemie beruhen und nicht auf Verunreinigungen.

Verständnis der Kompromisse

Temperaturgrenzen vs. Trocknungsgeschwindigkeit

Während die primäre Empfehlung für SnO2 120 °C beträgt, müssen Sie Ihr Bindemittelmaterial berücksichtigen.

Einige Polymerbinder können sich zersetzen oder spröde werden, wenn die Temperatur ihre thermischen Stabilitätsgrenzen überschreitet.

Eine Absenkung der Temperatur (z. B. auf 60 °C) erfordert jedoch in der Regel deutlich längere Trocknungszeiten, um den gleichen Grad der Feuchtigkeitsentfernung zu erreichen.

Der Engpass der Vorbereitung

Die Anforderung von über 12 Stunden Trocknungszeit kann bei Hochdurchsatz-Tests zu einem Workflow-Engpass führen.

Der Versuch, diesen Schritt zu überstürzen, ist eine häufige Fallstrick, die zu "verrauschten" Daten und schlechter Reproduzierbarkeit führt.

Es ist immer effizienter, die zusätzliche Zeit für die Trocknung aufzuwenden, als Tage mit dem Testen einer Zelle zu verschwenden, die von Anfang an durch Feuchtigkeit beeinträchtigt war.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre elektrochemischen Tests publikationswürdige Daten liefern, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Coulomb-Effizienz (ICE) liegt: Halten Sie sich strikt an das Protokoll von 120 °C/12 Stunden, um den wasserinduzierten Lithiumverbrauch zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Langzeitzyklen liegt: Priorisieren Sie das Vakuumniveau, um eine Tiefenporen-Dehydrierung sicherzustellen, die für eine stabile SEI-Schicht über Hunderte von Zyklen unerlässlich ist.

Zuverlässige Batterieforschung basiert auf einer makellosen chemischen Umgebung.

Zusammenfassungstabelle:

| Parameter | Empfohlener Wert | Zweck |

|---|---|---|

| Temperatur | 120°C | Ausreiben von hochsiedenden Lösungsmitteln wie NMP |

| Trocknungszeit | > 12 Stunden | Sicherstellung der vollständigen Dehydrierung der Mikroporen |

| Umgebung | Hochvakuum | Senkung der Siedepunkte & Verhinderung der Oxidation |

| Wichtigstes Ergebnis | Stabile SEI-Schicht | Verhindert Elektrolytdegradation und HF-Bildung |

Präzision in der Batterieforschung beginnt mit einer makellosen Umgebung. Die Hochleistungs-Vakuumtrocknungssysteme von KINTEK sind darauf ausgelegt, die gleichmäßige Wärme und die tiefen Vakuumgrade zu liefern, die für die kritische Anodenvorbereitung erforderlich sind. Gestützt auf F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an – alle anpassbar an die spezifischen Hochtemperaturanforderungen Ihres Labors. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Geräte chemische Interferenzen beseitigen und sicherstellen können, dass Ihre elektrochemischen Daten publikationsreif sind.

Visuelle Anleitung

Referenzen

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Größenbereiche und gängigen Anwendungen haben Tiegelöfen? Finden Sie die perfekte Lösung für das Schmelzen kleiner Chargen

- Wie werden Vakuumöfen typischerweise beheizt? Entdecken Sie effiziente, saubere Heizlösungen

- Welche Komponenten bilden das Vakuumsystem eines Vakuumofens und welches Vakuumniveau kann erreicht werden? Entdecken Sie die Schlüsselelemente für die Verarbeitung mit hoher Reinheit

- Was ist die Notwendigkeit der Verwendung einer Vakuumkammer vor dem Aushärten von Epoxidharz? Eliminieren Sie Defekte für überlegene Materialintegrität

- Warum ist Graphit das Material der Wahl für Vakuumöfen? Unübertroffene Leistung bei extremer Hitze

- Was sind die Schlüsselschritte beim Betrieb einer Vakuumkammer? Meistern Sie den Prozess für präzise Kontrolle

- Wie verbessert die Hochtemperatur-Vakuumverarbeitung Phosphorkeramiken? Steigerung der thermischen Stabilität in Hochleistungslasern

- Was ist die spezifische Temperatur für Phosphatglasvorläufer? Master 900°C Schmelzen für 20Na2O–10NaCl–70P2O5