Grundsätzlich ist der Betrieb einer Vakuumkammer ein Prozess in vier Stufen. Er beginnt mit der Erzeugung einer perfekten Abdichtung, gefolgt von der Verwendung von Pumpen, um die Luft zu entfernen und den Innendruck zu senken. Dieser Druck wird kontinuierlich mit Manometern überwacht, bis ein Zielwert erreicht ist. Erst dann kann der beabsichtigte wissenschaftliche oder Fertigungsprozess in der kontrollierten Umgebung durchgeführt werden.

Das Ziel beim Betrieb einer Vakuumkammer ist nicht nur das Entfernen von Luft, sondern die Erlangung einer präzisen und stabilen Kontrolle über eine Umgebung. Die Beherrschung dieses Prozesses erfordert das Verständnis als ein System, in dem Kammer, Pumpen und Messgeräte zusammenarbeiten, um die notwendigen Bedingungen für Ihre spezifische Anwendung zu schaffen.

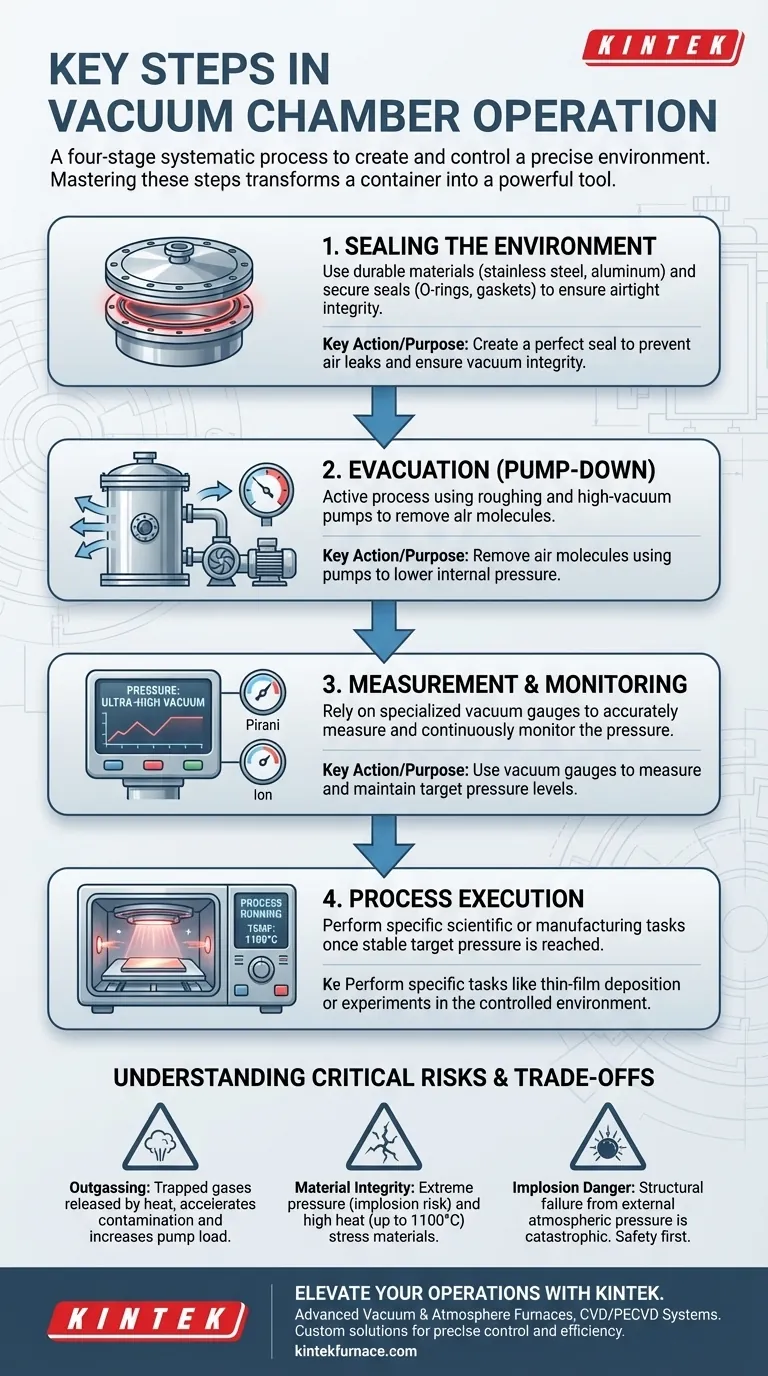

Die vier Säulen des Vakuum-Betriebs

Der Betrieb eines Vakuumsystems ist ein systematischer Prozess. Jede Stufe baut auf der vorhergehenden auf, und ein Fehler in einem Schritt verhindert den Erfolg in den anderen.

Schritt 1: Abdichten der Umgebung

Bevor überhaupt ein Vakuum erzeugt werden kann, muss eine perfekt abgedichtete Kammer vorhanden sein. Dies ist das Fundament des gesamten Betriebs.

Die Kammer selbst muss aus langlebigen Materialien mit geringer Gasabgabe wie Edelstahl oder Aluminium gefertigt sein. Die Integrität ihrer Schweißnähte und Oberflächen ist entscheidend.

Alle Eintrittspunkte, wie Türen und Durchführungen, sind auf Dichtungen (wie O-Ringe oder Kupferdichtungen) angewiesen, um zu verhindern, dass Umgebungsluft eindringt. Diese müssen sauber, korrekt dimensioniert und frei von Beschädigungen sein.

Schritt 2: Evakuierung (Das Pump-Down)

Die Evakuierung ist der aktive Prozess der Entfernung von Luftmolekülen aus der abgedichteten Kammer, um den Druck zu senken.

Dies wird mit Vakuumpumpen erreicht. Oft verwendet ein System einen zweistufigen Ansatz: eine Vorvakuumpumpe entfernt den Großteil der Luft, um ein niedriges Vakuum zu erreichen, und dann übernimmt eine Hochvakuumpumpe (wie eine Turbomolekular- oder Diffusionspumpe), um viel niedrigere Drücke zu erzielen.

Die Zeit, die für das Pump-Down benötigt wird, hängt vom Kammervolumen, der Leistung der Pumpe und eventuellen Lecks oder Gasabgaben im System ab.

Schritt 3: Messung und Überwachung

Man kann ein Vakuum nicht sehen, daher muss man sich auf Instrumente verlassen, um es genau zu messen.

Vakuummanometer sind spezielle Sensoren, die den Druck in der Kammer messen. Für verschiedene Druckbereiche werden unterschiedliche Arten von Manometern benötigt.

Beispielsweise ist ein Pirani-Manometer effektiv für die Messung von Grobvakuumbereichen, während ein Ionisationsmanometer erforderlich ist, um Hoch- und Ultrahochvakuum zu messen. Die kontinuierliche Überwachung bestätigt, dass Sie Ihren Zieldruck erreicht haben und beibehalten.

Schritt 4: Prozessdurchführung

Sobald die Vakuumumgebung bei dem gewünschten Druck stabil ist, kann die eigentliche Arbeit beginnen.

Dies ist die anwendungsspezifische Phase, die alles umfassen kann, von einem physikalischen Experiment oder Materialtest bis hin zu einem industriellen Prozess wie der Dünnschichtabscheidung oder Elektronenstrahlschweißen.

Während dieser Phase können Sie auch andere Variablen wie die Temperatur steuern oder spezifische Prozessgase auf hochkontrollierte Weise einleiten.

Verständnis der kritischen Risiken und Kompromisse

Eine Vakuumkammer ist kein einfacher Behälter; sie ist ein aktives System mit inhärenten Herausforderungen, insbesondere bei der Durchführung fortschrittlicher Prozesse wie Hochtemperaturerhitzung.

Die Herausforderung der Gasabgabe (Outgassing)

Gasabgabe (Outgassing) ist die Freisetzung von eingeschlossenen Gasen oder Dämpfen aus den Innenflächen der Kammer und allen darin befindlichen Gegenständen. Dieser Prozess wird durch Hitze beschleunigt.

Diese freigesetzten Moleküle erhöhen die Gaslast, was es den Pumpen erschwert, den Druck zu senken. Die Gasabgabe kann auch den Prozess kontaminieren, den Sie durchführen möchten.

Materialintegrität unter Belastung

Die Kraft auf eine Vakuumkammer ist immens. Ein Vakuum "saugt" nicht; vielmehr drückt der äußere atmosphärische Druck (etwa 14,7 Pfund pro Quadratzoll auf Meereshöhe) von außen auf jede Oberfläche.

Wenn extreme Hitze hinzugefügt wird, wie bei einem 1100°C-Prozess, müssen Materialien gewählt werden, die sowohl der Druckdifferenz als auch der hohen Temperatur standhalten können, ohne sich zu verformen, abzubauen oder übermäßig Gas abzugeben. Oft sind Materialien wie Quarz, Keramik und spezielle Stahllegierungen erforderlich.

Die Gefahr des Implodierens

Ein strukturelles Versagen in einer Vakuumkammer ist keine Explosion; es ist eine Implosion. Wenn ein Sichtfenster, eine Wand oder eine Dichtung versagt, führt der äußere atmosphärische Druck zum gewaltsamen und katastrophalen Zusammenbruch der Kammer.

Dies stellt eine erhebliche Sicherheitsgefahr dar. Stellen Sie immer sicher, dass Ihre Kammer für Ihren beabsichtigten Vakuumbereich ausgelegt ist und dass alle Modifikationen professionell konstruiert und validiert wurden.

Anwendung auf Ihr Ziel

Ihr betrieblicher Fokus ändert sich je nach Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf grundlegenden Experimenten liegt: Priorisieren Sie das Erreichen eines stabilen Vakuums, indem Sie sicherstellen, dass Ihre Kammer und Dichtungen sauber und leckagefrei sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hoher Reinheit liegt: Ihre Hauptsorge wird die Minimierung von Kontamination sein, indem Sie Materialien mit geringer Gasabgabe auswählen und ein "Ausheizen" (Bake-out) durchführen, um flüchtige Moleküle vor Beginn Ihres Prozesses auszutreiben.

- Wenn Ihr Hauptaugenmerk auf einem Hochtemperaturprozess liegt: Sicherheit und Materialintegrität sind von größter Bedeutung; Sie müssen überprüfen, ob jede Komponente Ihrer Kammer der kombinierten Belastung durch Vakuum und extreme Hitze standhält.

Die Beherrschung dieser Betriebsschritte verwandelt eine einfache Box in ein leistungsstarkes Werkzeug zur Steuerung der physikalischen Umgebung.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Abdichten der Umgebung | Erzeugen einer perfekten Dichtung, um Luftlecks zu verhindern und die Vakuumintegrität zu gewährleisten. |

| 2 | Evakuierung (Pump-Down) | Entfernen von Luftmolekülen mithilfe von Pumpen, um den Innendruck zu senken. |

| 3 | Messung und Überwachung | Verwendung von Vakuummanometern zur Messung und Aufrechterhaltung der Zieldruckniveaus. |

| 4 | Prozessdurchführung | Durchführung spezifischer Aufgaben wie Dünnschichtabscheidung oder Experimente in der kontrollierten Umgebung. |

Bereit, Ihre Vakuumkammervorgänge auf die nächste Stufe zu heben? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch die Nutzung herausragender F&E und Fertigung im eigenen Haus bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – Gewährleistung präziser Kontrolle, Sicherheit und Effizienz für Ihr Labor. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit